基于有限元法的叠层薄壁工件自动化制孔压紧力预测

2018-03-08刘雪锋朱伟东杨国荣党晓娟

刘雪锋,朱伟东,杨国荣,党晓娟

基于有限元法的叠层薄壁工件自动化制孔压紧力预测

刘雪锋1,朱伟东1,杨国荣2,党晓娟2

(1. 浙江大学 机械工程学院,浙江 杭州,310027;2. 西安飞机工业(集团)有限责任公司,陕西 西安,710089)

针对实验法选择合适压紧力时间周期长、成本高的问题,分析叠层薄壁工件层间毛刺的产生原理,利用简化的梁模型研究压紧力对层间间隙的影响。根据层间毛刺和层间间隙的关系,融合有限元仿真和函数拟合,提出基于有限元的压紧力理论预测方法,以实现制孔压紧力的快速准确预测。采用理论预测的压紧力进行2024叠层铝板制孔实验。研究结果表明:构建的层间毛刺高度模型预测误差在10%以内,实验孔的层间毛刺高度小于 0.1 mm,达到“无毛刺”的制孔要求,为自动化制孔压紧力的选择提供了理论参考。

自动化制孔;压紧力;有限元;层间毛刺;层间间隙

在飞机制造领域,以铆钉连接和螺栓连接为主的机械连接是飞机装配的主要连接方式[1],对连接孔的质量要求较高,传统的手工制孔逐渐被机器人自动化制孔所取代。飞机蒙皮、长珩、角片等叠层薄壁工件的自动化制孔,叠层工件之间会形成毛刺,严重影响装配质量[2−3]。工业上普遍通过压紧装置施加单侧压紧力,以抑制层间毛刺,提高制孔质量。然而,单侧压紧力的存在,同样会造成叠层工件局部受压变形,降低制孔的精度。目前,单侧压紧力的选择依靠经验,针对不同的叠层结构,需经多次实验确定合适的压紧力,缺乏有效的理论预测。国内外学者对单层工件制孔的研究较多,研究主要针对刚度较大的材料,通过数理统计和实验相结合的方法,研究工艺参数、刀具材质和几何角度对制孔毛刺的影响[4−9]。近年来,部分学者利用有限元仿真进行钻削研究。SAUNDERS[10]建立二维有限元模型预测工件的温度分布和应力状态。ISBILIR等[11]建立三维有限元钻削模型,从轴向力、毛刺、应力3个方面分析钻削过程。对于飞机装配领域的弱刚度叠层薄壁工件制孔问题,一直缺乏研究,相关文献较少。LIANG[12]提出叠层弱刚度工件制孔的简化模型,通过实验验证压紧力对层间毛刺具有抑制作用。CHOI等[13]对叠层制孔过程进行有限元仿真,分析层间间隙的形成以及层间间隙对制孔质量的影响。王珉等[14]借助有限元分析层间贴合面间隙随压紧力的变化情况,得到最佳压紧力的取值范围。但对压紧力的准确预测研究较少。综上所述,压紧力对叠层薄壁工件制孔的质量有着重要影响,但对压紧力的精确选择缺乏研究,尚无理论方法进行准确预测。目前,工业上采用实验法选择合适的压紧力,一旦制孔工件结构发生变化,需要重新通过实验获取最佳压紧力,时间周期长、成本高。本文作者分析层间毛刺的生成过程,研究压紧力对层间间隙的抑制作用,根据“无毛刺”的要求,提出基于有限元的压紧力预测方法,构建层间毛刺高度预测模型,能方便快捷地对压紧力的取值进行准确预测,提高制孔质量。

1 理论分析

1.1 毛刺的产生

在机械钻削加工中,由于工件材料存在塑性变形,毛刺的产生无法避免。毛刺一般产生于刀具的入口和出口处,如图1所示。毛刺的产生降低了工件表面加工质量,产生应力集中,降低了结构件的疲劳强度,严重影响机械连接的使用寿命[15]。

层间毛刺在叠层工件制孔中产生,层间毛刺的存在,影响叠层工件的紧密贴合。相比单层工件的入口和出口毛刺,层间毛刺不易去除。传统的制孔工艺需将制孔后的叠层薄壁工件拆开后再去除毛刺,然后重新装配。据估计,毛刺的去除成本可占产品总成本的30%[16],因而,抑制层间毛刺的生成是叠层薄壁工件制孔研究的重点。

图1 毛刺的产生部位

层间毛刺的产生与层间间隙紧密相关。刀具钻穿上层工件并钻入下层工件,下层工件在轴向钻削力和上层工件的共同作用下发生弹性变形,制孔附近区域形成层间间隙,给毛刺的生成提供了空间。上层工件的出口毛刺和下层工件的入口毛刺被挤压进入层间间隙,形成层间毛刺。

1.2 层间毛刺和层间间隙

层间毛刺的高度是指上层工件出口毛刺和下层工件入口毛刺的高度总和,假设上层工件出口毛刺高度为1,下层工件入口毛刺高度为2。根据层间毛刺生成时,层间间隙对层间毛刺的生长是否起到抑制作用,可将层间毛刺高度和层间间隙的关系分为2种情况,如图2所示。

(a) 层间间隙抑制层间毛刺;(b) 层间间隙无法抑制层间毛刺

当层间间隙较小时,层间间隙对层间毛刺的生成有抑制作用,层间出口毛刺和入口毛刺紧密贴合, 此时,

1+2=(1)

当层间间隙较大时,层间间隙无法抑制层间毛刺的生成,层间出口毛刺和层间入口毛刺之间留有空隙,此时,

1+2<(2)

叠层薄壁工件制孔一般要求层间紧密贴合,抑制层间间隙的产生,因而,制孔时层间间隙较小。本文研究层间间隙较小的情况。

1.3 压紧力和层间间隙

式中:X,Y和C均为与工件材料有关的系数;为刀具直径;为进给速度;K为修正系数。

由式(3)可知:当工件的材料和制孔刀具确定后,制孔时产生的轴向钻削力只与进给速度有关,与压紧力无关。

图3 简化的叠层薄壁工件制孔模型

当刀具钻穿上层工件,钻入下层工件时,轴向钻削力作用在下层工件上,此时叠层工件层间间隙最大。假设初始的层间间隙为0 mm,不断增大压紧力,制孔过程中的最大层间间隙的变化如图4所示。图4(a)所示为没有压紧力作用的情况,即=0 N,下层工件在钻削力1的作用下发生变形,形成层间间隙,层间间隙较大。图4(b)所示为通过压脚施加单侧压紧力的情况,即>0 N,上层工件和下层工件均发生弹性变形,层间间隙减小。图4(c)所示为压紧力继续增大的情况,上层工件和下层工件固支端附近开始紧密贴合,层间间隙继续减小。当贴合面延伸至压脚两侧时,压紧力达到临界值,继续增加压紧力几乎对层间间隙无任何影响,如图4(d)所示。叠层工件在制孔过程中,由于钻削力1的存在,导致层间间隙无法完全消除,但可以通过施加单侧压紧力来有效地减小层间间隙。

(a) F=0 N;(b) F增大;(c) F继续增大;(d) F达到临界值

2 有限元仿真

叠层薄壁工件的种类繁多,结构各异,通过梁模型可以定性地分析施加压紧力对叠层间隙的影响,但无法进行精确的理论计算。对于不同结构的叠层薄壁工件,均可采用有限元法对压紧力和层间间隙的关系进行进一步研究。

叠层工件的钻削仿真涉及热力耦合[18],需要考虑工件之间的接触和摩擦,仿真过程复杂,且花费时间较长。为达到快速预测的目的,提出等效钻削仿真的概念,即忽略钻削过程中工件的振荡,通过施加静态钻削力模拟毛刺成型时刻工件的层间间隙。

在Solidworks中建立简化的等效钻削模型,并导入Abaqus软件进行有限元仿真,如图5所示。模型由支座、叠层铝板、压脚构成,通过约束叠层铝板4个螺栓孔内表面的自由度,模拟螺栓连接,将叠层铝板固定在支座上。表1所示为叠层铝板参数[19],叠层铝板长×宽×高为200 mm×140 mm×2 mm,压脚内径1=17.5 mm,外径2=22.5 mm,厚度Y=2 mm。预先通过钻削实验,利用Kistler9257B型测力仪测得相同实验条件下,当主轴转速=3 000 r/min,进给速度=180 mm/min时,钻削力1=140 N。

设置支座和压脚为刚体,上、下铝板为可变形三维实体,网格类型为C3D8R。有限元仿真采用准静态仿真,分为2个分析步,第1步在压脚上表面施加压紧力,第2步在下层铝板的制孔位置施加静态钻削力。

首先,希望大家可以进一步凝聚共识、明确目标。牢固树立共建共治共享的理念,着眼于促进西江经济带发展和保护西江母亲河的共同愿景,充分发挥共建各方的优势,形成强大监管合力,进一步夯实西江治理能力和治理体系现代化管理基础,规范西江航运市场秩序,合力打击违法违规经营行为,提高安全生产水平,构建“安全命运共同体”。

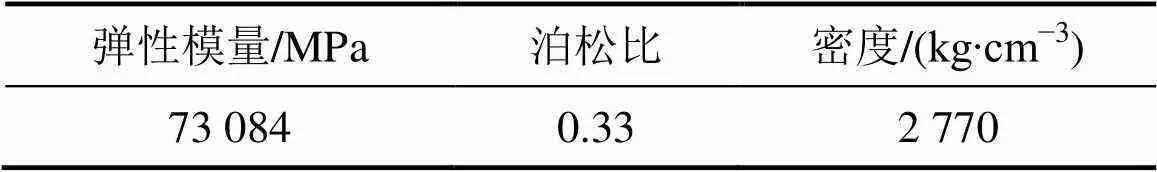

表1 叠层薄壁工件参数

(a) 视图1;(b) 视图2

在上层铝板的下表面和下层铝板的上表面对应的制孔边缘位置分别设置参考点,通过观察参考点在压紧力方向上的位移差,研究层间间隙的变化。依次设置0,100,200,300,400,500和600 N的压紧力,进行有限元仿真计算。在Abaqus后处理中,测量得不同压紧力作用下的层间间隙,如表2所示。由表2可见:当压紧力小于200 N时,层间间隙高度随压紧力的增大迅速减小;当压紧力在200~600 N时,层间间隙的高度随压紧力的增大缓慢减小,层间间隙趋于稳定,压紧力对层间间隙的影响速率逐渐减弱,与理论分析结果相吻合。

表2 压紧力作用下的层间间隙

3 压紧力预测

根据理论分析,当叠层薄壁工件层间间隙较小时,层间间隙对层间毛刺的生成具有抑制作用,此时,层间间隙高度可代表层间毛刺高度。基于层间间隙和层间毛刺的关系,提出基于有限元的压紧力预测方法。即通过有限元仿真获取压紧力和层间间隙的关系,并进行函数拟合,建立层间毛刺高度预测模型,结合制孔质量要求进行压紧力预测。

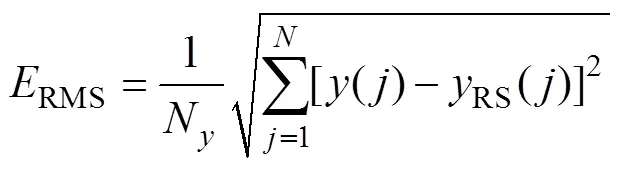

针对拟合函数,常用判定系数2和均方根误差RMS(root mean square error)进行适应性检验,验证拟合效果。判定系数2和均方根误差RMS的求解 公式[20]:

判定系数2取值为0~1,2越大,RMS越小,代表函数拟合效果越好,对模型的解释能力越强。根据不同压紧力作用下的有限元仿真结果,对层间间隙和压紧力的关系进行函数拟合,建立层间毛刺高度预测模型,结果如下式所示:

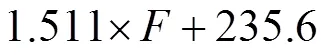

式中:的取值范围为0~600 N。拟合函数的判定系数2=0.982,均方根误差RMS=9.927,表明拟合效果较好。图6所示为有限元仿真结果拟合曲线。

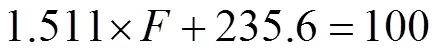

由图6可知:压紧力对层间间隙具有抑制作用,从而降低层间毛刺高度,提高制孔质量。但压紧力的增大会使局部变形增大,导致制孔精度下降。所以,在满足毛刺高度要求的情况下,尽可能选择较小的压紧力。在飞机制造领域,根据供应商的不同,“无毛刺”的要求为毛刺高度控制在0.10~0.15 mm[1]。现取“无毛刺”的高度阀值为0.10 mm,结合拟合函数式(6),令

1—仿真结果;2—拟合曲线。

根据式(7),可求得压紧力的最小值=123 N。由于加工、装夹等因素存在误差,为保证层间毛刺高度低于0.10 mm,故选取安全系数=1.1,在实际加工中,压紧力exp为

在实际制孔中,选择压紧力exp135 N,可满足工程制孔要求。

4 实验验证

为验证基于有限元的压紧力理论预测方法的可行性,采用2024叠层铝板进行钻削制孔实验,叠层铝板长×宽×高为200 mm×140 mm×2 mm,刀具采用硬质合金钻头,直径=5.1 mm,顶角=120°,螺旋升角=30°。叠层铝板通过螺栓连接固定在支座上,和有限元模型保持一致。支座后端连接Kistler9257B型测力仪,实验在自动化制孔平台上进行,如图7所示。手动调节气压阀,调节压紧力=135 N,设置转速= 3 000 r/min,进给速度=180 mm/min。保持压紧力不变,在叠层铝板的中心位置进行钻削实验,实验共钻削4个实验孔。

利用Dino-Lite显微镜观察实验孔的层间毛刺情况,结果如图8所示。由图8可见:层间毛刺集中在层间出口处,层间入口处的毛刺很小,肉眼无法直接辨识。

图7 自动化制孔实验平台

利用百分表测量孔1~孔4的层间毛刺高度,测得实验孔的毛刺高度为0.088~0.098 mm,均小于“无毛刺”的阀值0.10 mm,如图9所示。通过层间毛刺高度预测模型,求得当=135 N时,毛刺的理论预测高度=0.091 mm。毛刺的理论预测高度和实际测量高度基本一致,相对误差在10%以内,表明毛刺高度预测模型具有精确的预测效果。

实验采用计算得到的压紧力,能够控制毛刺高度低于0.10 mm,达到“无毛刺”的制孔要求,满足工程制孔要求,表明基于有限元的压紧力预测方法具有可行性。

(a) 孔1出口毛刺;(b) 孔1入口毛刺;(c) 孔3出口毛刺;(d) 孔3入口毛刺

1—实验值;2—理论值。

5 结论

1) 压紧力对工件层间间隙具有抑制作用,随着压紧力的增大,抑制速率逐渐减弱,层间间隙逐渐减小,最终趋于稳定。施加压紧力能有效地减小层间毛刺,但无法完全消除层间毛刺。

2) 建立的层间毛刺高度预测模型具有准确的预测效果,满足“无毛刺”的制孔要求,表明基于有限元的压紧力预测方法具有可行性,为自动化制孔压紧力的精确选择提供了理论参考。

[1] 王珉, 薛少丁, 陈文亮, 等. 面向飞机自动化装配的单向压紧制孔毛刺控制技术[J]. 航空制造技术, 2011, 381(9): 26−29. WANG Min, XUE Shaoding, CHEN Wenliang, et al. Burr control technology of one-side clamping force for aircraft automatic assembly[J]. Aeronautical Manufacturing Technology, 2011, 381(9): 26−29.

[2] AURICH J C, DORNFELD D, ARRAZOLA P J, et al. Burrs-analysis, control and removal[J]. CIRP Annals Manufacturing Technology, 2009, 58(2): 519−542.

[3] TIAN W, HU J, LIAO W, et al. Formation of interlayer gap and control of interlayer burr in dry drilling of stacked aluminum alloy plates[J]. Chinese Journal of Aeronautics, 2016, 29(1): 283−291.

[4] KARNIK S R, GAITONDE V N, DAVIM J P. A comparative study of the ANN and RSM modeling approaches for predicting burr size in drilling[J]. International Journal of Advanced Manufacturing Technology, 2008, 38(9/10): 868−883.

[5] SAUNDERS L K L, MAUCH C A. An exit burr model for drilling of metals[J]. Journal of Manufacturing Science and Engineering, 2001, 123(4): 562−566.

[6] BU Y, LIAO W H, TIAN W, et al. An analytical model for exit burrs in drilling of aluminum materials[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(9/10/11/12): 2783−2796.

[7] GAITONDE V N, KARNIK S R. Minimizing burr size in drilling using artificial neural network (ANN)-particle swarm optimization (PSO) approach[J]. Journal of Intelligent Manufacturing, 2012, 23(5): 1783−1793.

[8] KILICKAP E. Modeling and optimization of burr height in drilling of Al-7075 using Taguchi method and response surface methodology[J]. The International Journal of Advanced Manufacturing Technology, 2010, 49(9/10/11/12): 911−923.

[9] MELKOTE S N, NEWTON T R, HELLSTERN C, et al. Interfacial burr formation in drilling of stacked aerospace materials[C]//Burrs-Analysis, Control and Removal. Berlin: Springer, 2010: 89−98.

[10] SAUNDERS L K L. A finite element model of exit burrs for drilling of metals[J]. Finite Elements in Analysis and Design, 2003, 40(2): 139−158.

[11] ISBILIR O, GHASSEMIEH E. Finite element analysis of drilling of titanium alloy[J]. Procedia Engineering, 2011, 10(7): 1877−1882.

[12] LIANG Jie. The formation and effect of interlayer gap in dry drilling of stacked metal materials[J]. The International Journal of Advanced Manufacturing Technology, 2013, 69(5/6/7/8): 1263−1272.

[13] CHOI J, MIN S, DORNFELD D, et al. Modeling of inter-layer gap formation in drilling of a multi-layered material[C]// Proceedings of the 6th CIRP International Workshop on Modeling of Machining. Hamilton: McMaster University, 2003: 19−20.

[14] 王珉, 薛少丁, 蒋宏宇, 等. 飞机大部件对接自动化制孔单向压紧力分析[J]. 南京航空航天大学学报, 2012, 44(4): 553−558. WANG Min, XUE Shaoding, JIANG Hongyu, et al. One-side pressure-force analysis of automatic drilling of aircraft fuselage section-joint assembly[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2012, 44(4): 553−558.

[15] 卜泳, 许国康, 肖庆东. 飞机结构件的自动化精密制孔技术[J]. 航空制造技术, 2009(24): 61−64. BU Yong, XU Guokang, XIAO Qingdong. Automatic precision drilling technology of aircraft structural part[J]. Aeronautical Manufacturing Technology, 2009(24): 61−64.

[16] GILLESPIE L K. Deburring precision miniature parts[J]. Precision Engineering, 1979, 1(4): 189−198.

[17] 洪华舟, 韦红余, 陈文亮, 等. 航空薄壁件制孔毛刺生长控制工艺研究[J]. 中国机械工程, 2012, 23(19): 2312−2316. HONG Huazhou, WEI Hongyu, CHEN Wenliang, et al. Study on the burr growth control technology of aeronautical thin-walled workpiece[J]. China Mechanical Engineering, 2012, 23(19): 2312−2316.

[18] 庄茁, 由小川, 廖剑晖, 等. 基于ABAQUS的有限元分析和应用[M]. 北京: 清华大学出版社, 2009: 287−350. ZHUANG Zhuo, YOU Xiaochuan, LIAO Jianhui, et al. The finite element analysis and application based on ABAQUS[M]. Beijing: TsingHua University Press, 2009: 287−350.

[19] BUYUK M, KAN S, LOIKKANEN M J. Explicit finite-element analysis of 2024-T3/T351 aluminum material under impact loading for airplane engine containment and fragment shielding[J]. Journal of Aerospace Engineering, 2009, 22(3): 287−295.

[20] MONTGOMERY D C. 试验设计与分析[M]. 汪仁官, 陈荣昭, 译. 北京: 中国统计出版社, 1998: 563−564. MONTGOMERY D C. Design and analysis of experiments[M]. WANG Renguan, CHEN Rongzhao, trans. Beijing: China Statistics Press, 1998: 563−564.

(编辑 刘锦伟)

Clamping force prediction for automatic drilling of stacked thin-walled workpieces based on finite element method

LIU Xuefeng1, ZHU Weidong1, YANG Guorong2, DANG Xiaojuan2

(1. Department of Mechanical Engineering, Zhejiang University, Hangzhou 310027, China; 2. Xi’an Aircraft Industry(Group) Ltd. Co., Xi’an 710089, China)

To solve the problem of the long time and high cost of clamping force selection by experimental method, the interlayer burr forming theory of thin-walled workpieces was analyzed and the influences of clamping force on the interlayer gap by a simplified beam model were explained. According to the relationship between interlayer burrs and the interlayer gap, a clamping force prediction method was proposed, which was based on the finite element simulation and function fitting to achieve a fast and accurate prediction for clamping force. The predicted clamping force was used in 2024 laminated aluminum plate drilling experiments. The results show that the error of the prediction model of the conducted interlayer burr height is less than 10%, and the interlayer burr height of experimental hole is less than 0.1 mm, which can meet the quality requirements of drilled holes and provide a theoretical reference for clamping force selection.

automatic drilling; clamping force; finite element; interlayer burr; interlayer gap

10.11817/j.issn.1672−7207.2018.02.011

V262.4

A

1672−7207(2018)02−0339−06

2017−03−16;

2017−04−27

国家自然科学基金资助项目(51205352)(Project(51205352) supported by the National Natural Science Foundation of China)

朱伟东,博士(后),副教授,从事机器人制孔和航空复材研究;E-mail:wdzhu@zju.edu.cn