深圳抽水蓄能电站首台机甩负荷试验关键技术研究

2018-03-07文树洁凡家异陈泓宇罗佑坤

文树洁,凡家异,陈泓宇,罗佑坤,李 青

(1.东方电气集团东方电机有限公司,四川省德阳市 618000;2. 深圳蓄能发电有限公司,广东省深圳市 518000)

0 引言

抽水蓄能电站机组工况转换复杂,水力边界条件多变。抽水蓄能电站水力过渡过程研究是保证电站及机组安全运行的重要工作[1]。抽水蓄能电站真机甩负荷试验是对抽水蓄能机组设计、制造和安装质量的关键考核性试验,也是对电站全系统调节能力、机组安全可靠性的实际检验[2]。

一管多机布置的抽水蓄能电站,首台机甩负荷试验将直接验证电站过渡过程的数学建模、仿真计算、导叶关闭规律优化以及误差修正等方面的可靠性和准确性[3]。本文针对深圳抽水蓄能电站首台机组甩负荷试验时各过渡过程关键特征参数进行实测录波分析,同时,对实测工况进行水力过渡过程仿真计算。通过对比分析研究,验证了计算值与实测值的基本一致性。再者,由于该抽水蓄能电站为一管四机的枢纽布置型式,其可能发生“多机同甩”“一甩多扛”或者“多甩一扛”等各种类型的复杂过渡工况,这需在后续的真机甩负荷试验中进行进一步研究和验证。因此,这将为电站及机组的安全稳定运行提供坚实的技术保障。

1 电站概况及仿真计算模型简述

1.1 电站概况

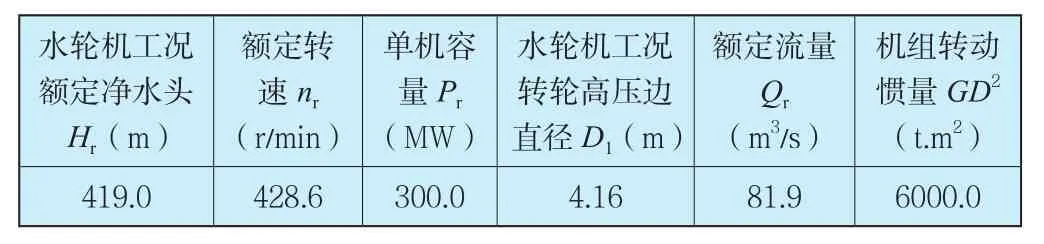

深圳抽水蓄能电站位于广东省深圳市盐田区和龙岗区交界处,毗邻香港特别行政区,站址距深圳市中心约20km。电站总装机容量1200MW,单机容量300MW。电站输水系统全长约4722m,其中引水系统长3467m,尾水系统洞长1255m,采用“一管四机”“四机合一洞”的枢纽布置型式,其引水和尾水系统分别各带一个阻抗式调压室。水轮机工况最高毛水头466.81m,额定净水头419.0m,额定转速428.6r/min,水泵水轮机的主要参数额定值见表1所示。深圳抽水蓄能电站首台机组(即1号机组)于2017年10月3日完成甩100%Nr(Nr表示水轮机工况额定负荷)试验,各过渡过程特征参数的实测数据与计算值吻合度高,标志着首台机组已具备带全负荷安全稳定运行的条件。

表1 深圳抽水蓄能电站水泵水轮机主要参数的额定值Tab.1 Rated value of the main parameters of the Pump turbine of Shenzhen pumped storage power station

1.2 仿真计算模型简述

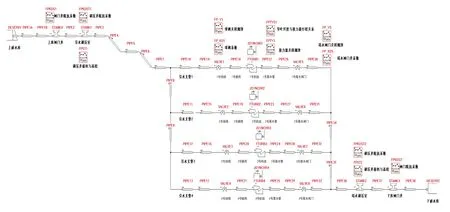

采用以瑞士洛桑工学院及Power Vison Engineering公司开发的商业水力过渡过程计算软件为基础并结合国内过渡过程计算特殊要求进行二次开发的成熟商业软件系统,对深圳抽水蓄能电站输水系统各水力元件及机组进行仿真模拟,建立该电站机组过渡过程计算简图,如图1所示。

图1中,PIPE1A~PIPE38表示输水系统各管道,RESERV1、RESERV2分 别 表 示 上、 下 游 水库,STANK1~STANK4分别表示调压室和闸门井,FRURB1~FTURB4分别表示1~4号机组。

本文主要采用上述仿真模型对1号机组单机突甩不同负荷的几个工况进行复核计算。因此,图中仅对1号机组甩负荷进行数值仿真计算,并按照现场试验要求进行相应的甩负荷工况复核;其他三台机组(2~4号机)均处于停机状态,不参与甩负荷。

2 电站调节保证要求

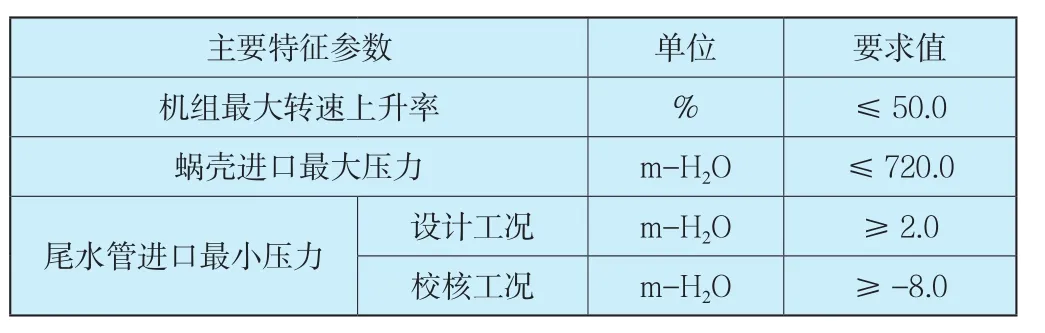

深圳抽水蓄能电站及其机组在各种过渡工况下,各主要特征参数按表2予以保证。

表2 主要特征参数的调节保证要求Tab.2 The requirement value of the regulation guarantee of the main characteristic parameters

表中,各特征参数的过渡过程保证值需考虑压力脉动和计算误差进行对过渡过程计算值进行修正。因此,真机甩负荷试验实测值与计算值的对比分析,应该是指根据电站现场甩负荷试验时的上、下库水位,进行相应工况的预估计算得到的计算值经修正后的值,与实测数据经适当处理后的值的对比分析。如此,方能保证对比分析的科学性和可靠性。

图1 深圳抽水蓄能电站机组过渡过程计算简图Fig.1 Sketch of the simulation of the transient process of Shenzhen pumped storage power station

3 导叶关闭规律的优化及调试确认

3.1 导叶关闭规律的优化

为了表述方便,令深圳抽水蓄能电站水泵水轮机四象限全特性曲线的最大导叶开度a=30°,对应于导叶相对开度100%,且此时其对应的接力器相对行程为y=100%。

根据过渡过程计算的要求,需要同时满足蜗壳进口压力、尾水管进口压力以及转速上升率的要求,所以需要对多个控制工况进行联合试算,综合考虑各方面的影响后,优化导叶关闭规律,并选取其中较优的导叶关闭规律对规定的所有工况进行复核验证,以此确定本电站相对最优的导叶关闭规律[4]。

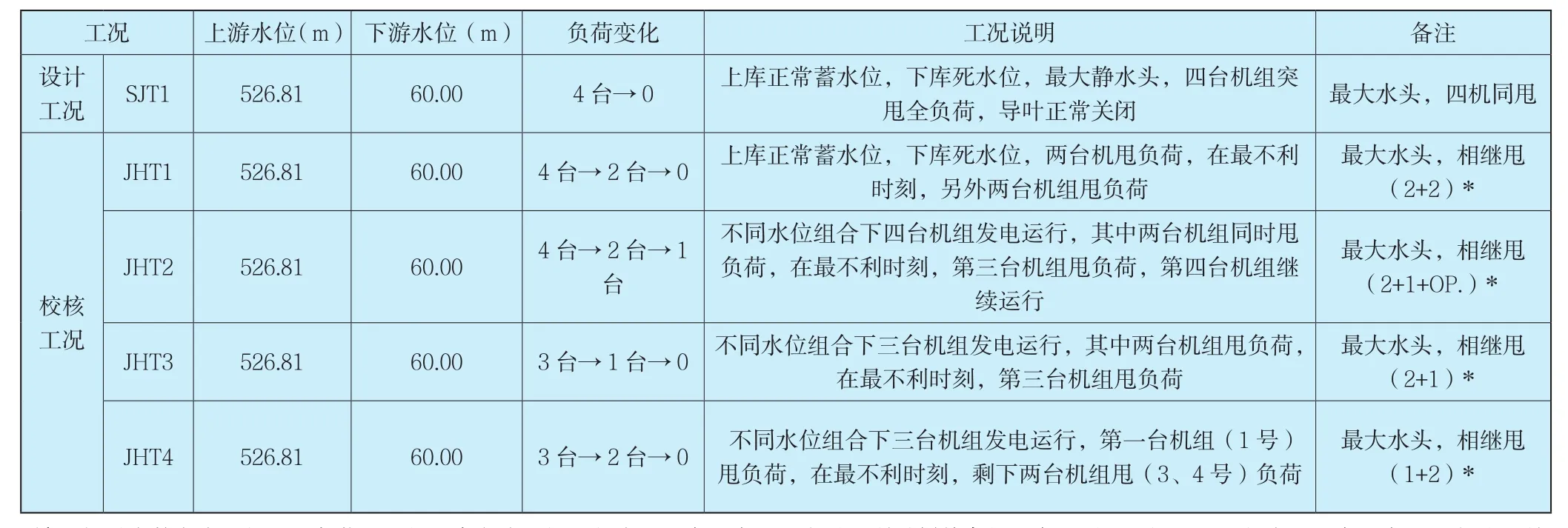

对于深圳抽水蓄能电站而言,经过前期大量的优化计算分析,水泵工况各特征参数较易满足调节保证控制要求,水轮机工况的蜗壳进口最大压力也较易满足要求;然而,由于电站采用一管四机枢纽布置型式,工况组合较为复杂,水轮机工况的尾水管进口最小压力的控制要求较难满足,因此,应选取表3所示的主要控制工况进行优化计算。

对于一管四机抽水蓄能电站过渡过程而言,导叶关闭规律优化计算分析的重点工作在于根据电站的电气、电网的接线方式以及未来实际运行、调度情况,合理确定不同的相继甩负荷工况组合,科学地对可能发生的相继甩负荷工况进行最大限度的计算分析,最终优化确定最优的导叶关闭规律。

目前,采用东方电机自主开发的导叶关闭规律自动优化软件进行优化计算,该自动优化软件的操作界面如图2所示。

3.2 过渡过程推荐的导叶关闭规律

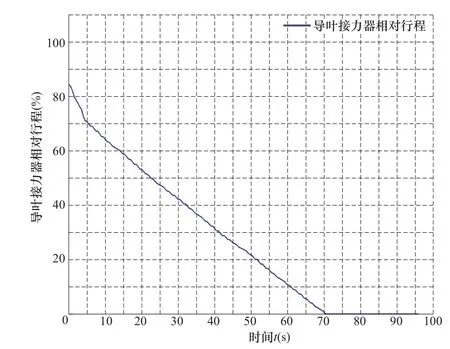

经过大量的优化计算和分析,深圳抽水蓄能电站机组过渡过程推荐的水轮机工况的导叶关闭规律为:导叶采用先快后慢两段折线关闭,拐点为导叶接力器相对行程70.0%,第一段关闭时间斜率为30s,第二段关闭时间斜率为90s,如图3所示。过渡过程计算中,球阀不参与大波动过渡过程调节,采用70s一段随动关闭。

图2 自动优化软件操作界面示意图Fig.2 Sketch of the operation interface of the automatic optimization software

表3 导叶关闭规律优化计算时选取的主要控制工况Tab.3 Main control conditions selected for the optimal calculation of the guide vane closing law

3.3 调试确认的导叶关闭规律和球阀关闭规律

在机组甩负荷试验前,已对机组的导叶接力器行程关闭规律和球阀关闭规律进行调试,并尽量使其和推荐的导叶关闭规律及球阀关闭规律基本一致,但由于现场调试精度以及试验工况等的影响,仍然会和推荐的关闭时间斜率略有差异。对于深圳抽水蓄能电站,1号机组单甩100%Nr试验时(此时的接力器相对行程约为86.9%),导叶接力器行程和球阀关闭规律如图4所示。

图3 推荐的水轮机工况导叶关闭规律示意图Fig.3 The schematic diagram of the guide vane closing law recommended for the generation mode

图4 甩负荷试验时,实际调试的导叶接力器行程关闭规律(1号机组甩100% Nr试验时)Fig.4 The actual debugging guide vane closing law in the load rejection test (when the Unit 1# shedding 100%Nr load rejection test)

经对比分析,图4中调试确认的关闭规律与图3中推荐的导叶关闭规律略有差异。具体来看,调试确认的导叶关闭规律为先快后慢两段折线关闭,即第一段:从接力器相对行程86.9%到拐点70.7%,耗时为5.14 s,则第一段关闭时间斜率为31.7s;第二段:从拐点处关闭至0,耗时为65.6s,则第二段斜率为92.8s。其对比表4所示。

表4 调试实际确认的导叶关闭规律与计算推荐的导叶关闭规律对比Tab.4 The comparison between the actual guide vane closing law and the recommended closing law

这与图3所推荐的导叶接力器行程关闭规律基本吻合,差异不大。经过导叶关闭规律敏感性分析,我们认为,实际调试的导叶接力器行程关闭规律与推荐的导叶关闭规律之间的差异不会对电站过渡过程带来实质性差异,电站1号机组采用调试确认的导叶关闭规律进行甩负荷试验是可行的,也是可靠的。

对于球阀关闭规律,实际确认的球阀关闭规律约为80s一段关闭,较计算推荐的关闭规律略慢。由于球阀不参与大波动过渡过程调节,其关闭斜率对过渡过程各特征参数极值几乎无影响,因此,在实际工程中也是可行的。

本文中,为了使深圳抽水蓄能电站的水力过渡过程计算值与实测值保持最大程度的相同边界条件,对1号机组甩负荷试验工况进行复核计算时,均采用图4所示的经调试确认的导叶接力器行程关闭规律。

4 真机甩负荷试验实测与计算的对比分析研究

4.1 真机甩负荷试验工况

在对该电站首台机组(即1号机组)进行全面调试时,现场相关各方认真组织了分析评估,经向电网和调度方申请确认,认为可根据电站实际运行情况,择机进行1号机组甩负荷试验。为了保证电站及机组的安全运行,分别对1号机组进行甩25%Nr、50%Nr和75%Nr以及100%Nr负荷试验,本文将对其进行实测值与计算值的对比分析研究,其主要工况如表5所示。

表5 1号机组甩负荷试验工况列表Tab.1 Main load rejection test conditions for the Unit 1#

4.2 甩25% Nr试验实测与计算对比

在现场试验前,对1号机甩25%Nr负荷工况进行数值仿真计算,并将计算结果提供给现场试验组织方,经分析讨论,根据类似电站机组的甩负荷试验的经验,一致认为可进行甩25%Nr负荷试验。数值计算极值与实测极值的对比如表6所示。

表6 工况D1的计算极值与实测极值对比Tab.6 Comparison of the calculation extreme value and the measured extreme value of the Condition D1

对比分析表6中甩25%Nr负荷试验的实测极值与计算极值,可初步分析预测1号机在相近水头下甩50%Nr负荷的计算极值与实测极值的误差修正量。

4.3 甩50% Nr试验实测与计算对比

根据现场条件,1号机甩25%Nr和甩50%Nr负荷的水头相近,且上、下游水位也基本相近,因此,可通过分析该机组甩低负荷(25%Nr)的实测极值与计算值之间的差异,采用逐步趋近的修正方法,分析确定修正系数及误差修正量,使得计算修正后的极值与实测极值基本相近。

在现场进行1号机甩50%Nr负荷试验前,先对该试验工况进行复核计算。并根据相近水头下甩低负荷试验的实测情况,通过计算及对比分析,确定修正量,得到过渡过程各相应特征参数修正后的极值。该工况下,计算极值与实测极值的对比如表7所示。

表7 工况D2的计算极值与实测极值对比Tab.7 Comparison of the calculation extreme value and the measured extreme value of the Condition D2

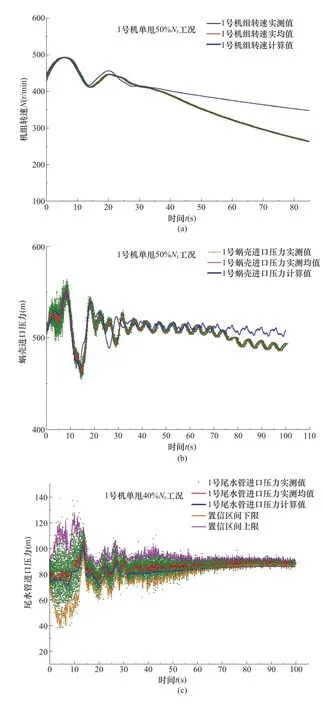

采用置信度及移动平均等方法对实测数据进行科学的整理和分析,得到该工况下各主要特征参数的实测录波曲线与计算值随时间的波动变化曲线,如图5所示。

由表7及图5可知,机组转速上升率的计算极值与实测极值差异很小,且波动趋势基本保持一致。按照上述逐步趋近的修正方法,蜗壳进口最大压力的计算修正后的极值与实测极值之间的差值为7.27m,差异较小,且比较图中计算值与实测值(尤其是实测均值波动曲线),两者的波动趋势基本一致。

图5 1号机组甩50% Nr,机组转速、蜗壳进口压力和尾水管进口压力实测值与计算的对比Fig.5 Comparison of measured values and calculated values of unit speed,spiral case inlet pressure and draft tube inlet pressure,when Unit 1# 50% Nr load rejection

对于尾水管进口压力而言,计算修正后的极值与实测极值有一定的差异,这表明此时误差修正量不足。对尾水管进口压力的实测数据进行97%置信度处理,其上、下包络线的范围如图5中(c)的粉红色线及土黄色线所示。分析图中尾水管进口压力实测录波曲线与计算值波动变化曲线,可以发现,计算值波动曲线与实测均值波动曲线波动趋势是一致的,且实测均值的极值与计算极值的发生区域也是基本相同的,两者的吻合程度较高;然而,实测压力数据的波动幅度较大,其与计算值有一定的偏差。分析认为,造成这一差异的原因,可能是1号机甩50Nr负荷时,尾水管压力波动较大,从而出现了尾水管进口最小压力的实测极值比预测值略低的情况。但是,这一波动并不会对尾水管压力造成实质的影响。

综合分析讨论认为,可继续进行1号机甩负荷试验;而且,在对后续试验工况下尾水管进口压力进行修正时,应适当考虑压力波动对尾水管进口压力极值的影响。

4.4 甩75% Nr试验实测与计算对比

在1号机甩75%Nr试验前,对工况D3进行初步计算。结合之前相近水头下同一机组甩25%Nr和甩50%Nr负荷试验实测值与计算值的对比分析,仍然采用逐步趋近的修正方法,对计算值进行合理修正后,用计算修正后的值预估甩负荷试验中各主要特征参数的极值表现。工况D3的计算极值与实测极值对比见表8。

表8 工况D3的计算极值与实测极值对比Tab.8 Comparison of the calculation extreme value and the measured extreme value of the Condition D3

由表8可知,计算极值(经修正后的值)与实测极值基本一致。机组转速上升率,计算极值与实测极值的差值为0.14%,相差极小,两者基本一致。 蜗壳进口最大压力,计算修正后的值与实测极值的差值为19.4m,表明修正幅度略微超过实际情况,计算修正值偏于保守,这可在后续的甩负荷试验时修正预测时进行适当的实时完善,以使得计算修正后的极值更为趋近于实测极值。尾水管进口最小压力,计算修正后的极值与实测极值的差值为-5.71m,表明修正仍然是偏于保守的,且两者相差较小,表现基本一致。

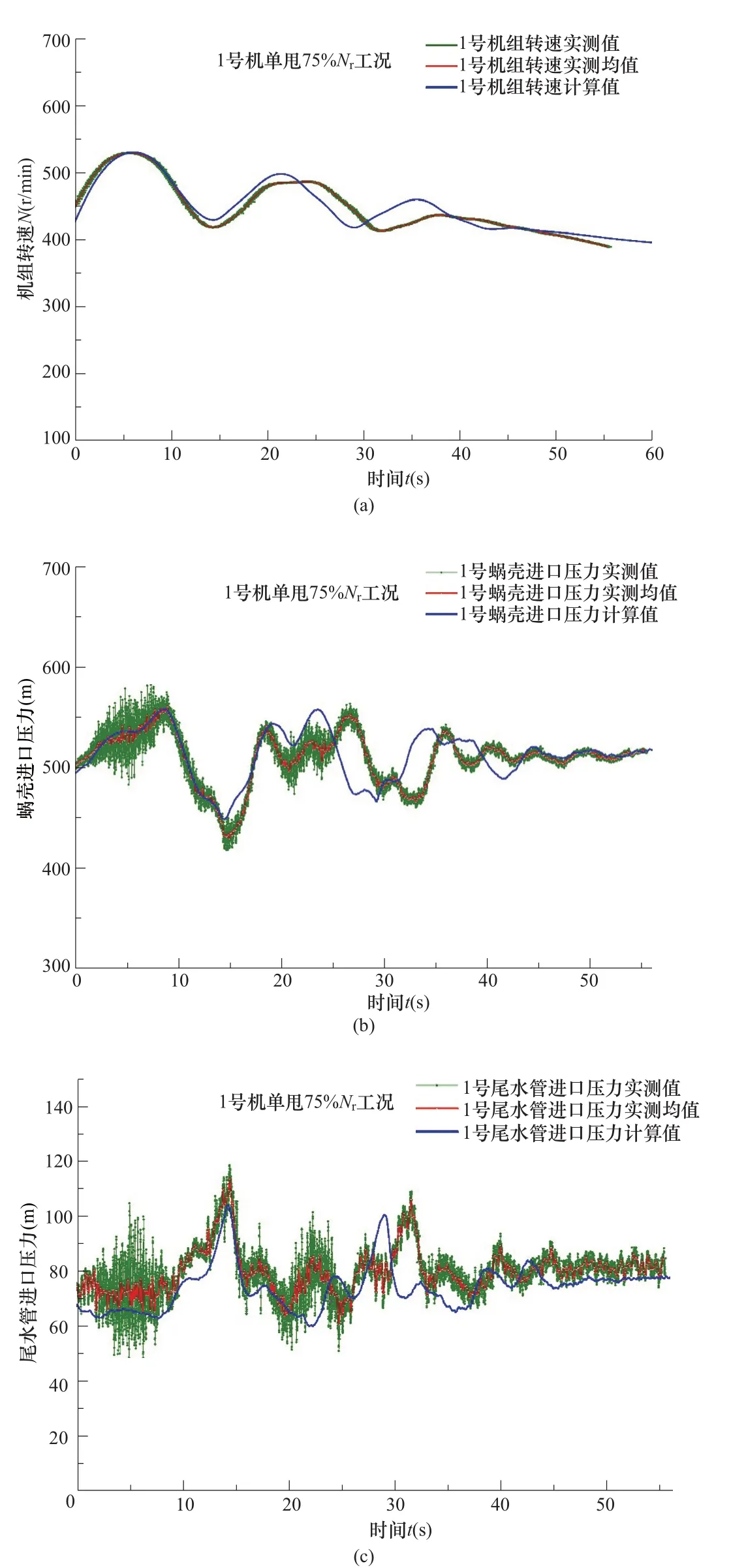

工况D3的实测录波图形与计算值随时间的变化过程对比如图6所示。

图6中,机组转速、蜗壳进口压力和尾水管进口压力的实测录波图形与计算值波动图形基本一致。特别地,对于尾水管进口压力而言,实测均值的波动趋势和计算值的波动趋势几乎是吻合的,且实测数据的波动幅度较小。这表明,采用本文所述的逐步趋近法对各主要特征参数的计算极值进行修正,以预测其实测值的方法是可行的;计算及实测结果表明,深圳抽水蓄能电站1号机组甩75%Nr负荷试验是成功的,可进行下一步甩100%Nr负荷试验。

4.5 甩100%Nr试验实测与计算对比

同样地,先对甩100%Nr负荷试验工况D4进行了初步计算,并采用上述相同的修正方法对计算值进行修正,用计算修正后的值预估甩负荷试验中各主要特征参数的极值表现。工况D4的计算极值与实测极值对比见表9。

表9 工况D4的计算极值与实测极值对比Tab.9 Comparison of the calculation extreme value and the measured extreme value of the Condition D4

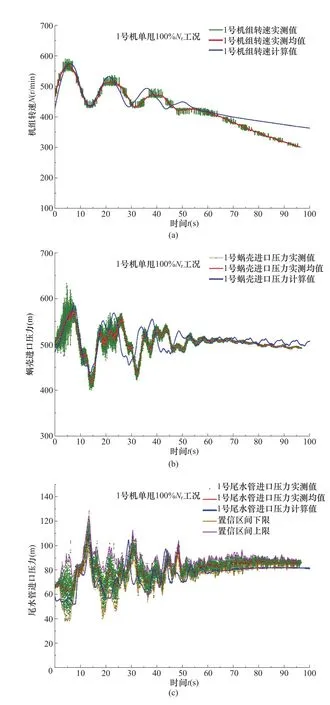

由表9可知,各特征参数的计算极值(经修正后的值)与实测极值基本一致。机组转速上升率,计算修正后的值与实测极值的差值为2.01%,相差不大。蜗壳进口最大压力,计算修正后的值与实测极值的差值为-1.12m,两者相差极小,基本一致。尾水管进口最小压力,计算修正后的极值与实测极值的差值为-3.91m,表明修正仍然是略微偏于保守的,且两者相差很小,表现基本一致。工况D4的实测录波图形与计算值随时间的变化过程对比如图7所示。

图6 1号机组甩75%Nr,机组转速、蜗壳进口压力和尾水管进口压力实测值与计算的对比Fig.6 Comparison of measured values and calculated values of unit speed,spiral case inlet pressure and draft tube inlet pressure,when Unit 1# 75%Nr load rejection

图7 1号机组甩100%Nr,机组转速、蜗壳进口压力和尾水管进口压力实测值与计算值的对比Fig.7 Comparison of measured values and calculated values of unit speed,spiral case inlet pressure and draft tube inlet pressure,when Unit 1# 100%Nr load rejection

图7中,机组转速、蜗壳进口压力和尾水管进口压力的实测录波图形与计算值波动图形差别不大。但是,图7中(a),经与测试人员确认,该电站中央监控室的转速波形图并未出现上述锯齿状陡变,因此,可初步判定可能是传感器出现某些问题导致了测试数据的这种不正常表现,故可将其实测均值与计算值进行分析比较,机组转速实测值的均值与计算值的波动趋势基本一致。

而对于图7中(c)的尾水管进口压力实测数据,局部区域出现波动较大的情况,因此可按照甩低负荷、部分负荷试验时采取的分析方法,对其进行97%置信度处理,得到实测数据的上、下包络线,再将其与计算值进行比较分析,以便更为清晰地呈现计算值与实测值之间的相互关系。对比表明,实测均值的波动趋势和计算值的波动趋势几乎是吻合的,且计算值经修正后的值可基本将实测数据经处理后的上、下包络线[即图7中(c)的置信区间上限和置信区间下限]的波动范围所覆盖。这表明,深圳抽水蓄能电站1号机组甩100%Nr负荷试验是成功的,且各主要特征参数的实测极值表现与计算值是基本吻合的。

4.6 小结

综合深圳抽水蓄能电站1号机甩25%Nr、甩50%Nr和甩75%Nr以及甩100%Nr负荷的计算结果与实测结果的对比分析,结果表明:

(1)在电站真机甩负荷试验时,在相近水头及上、下游水位条件下,可通过甩低负荷(甩25%Nr)试验工况下各特征参数的仿真计算结果与实测数据结果及其相互之间的吻合程度,逐步修正并预测甩部分负荷(甩50%Nr和75%Nr)试验,再逐步修正并预测甩满负荷(甩100%Nr)试验。经对比表明,计算修正后的极值与实测极值基本一致,上述逐步趋近的修正方法对于甩负荷试验工况的预测分析是科学可靠的。

(2)各试验工况下,机组转速上升率、蜗壳进口压力和尾水管进口压力的实测录波图形与计算值的波动图形变化趋势基本一致,且实测均值与计算均值的吻合度较好。

(3)深圳抽水蓄能电站1号机组甩负荷试验是成功的,这也验证了深圳抽水蓄能电站机组过渡过程计算的数学建模和仿真计算的准确性。

5 结束语

针对深圳抽水蓄能电站1号机组甩负荷试验,本文首先确认了实际调试的关闭规律的可行性及可靠性。同时,研究并采用了逐步趋近的修正方法,对计算结果进行修正,其修正后的值与实测极值基本一致,这表明该修正方法是科学合理的,可较好地通过计算极值预测实测极值。再者,对各过渡过程关键特征参数进行了实测录波分析,同时,对实测工况进行水力过渡过程仿真计算,并采用置信度和移动平均值等方法对实测数据进行分析研究。通过计算值与实测值的对比分析,结果表明:机组转速最大上升率、蜗壳进口最大压力和尾水管进口最小压力等关键特征参数的实测极值与计算极值经修正后的值基本一致;实测值的录波图形与计算值的波动图形变化趋势基本一致,且实测均值于计算均值的吻合度较好。这验证了深圳抽水蓄能电站机组过渡过程的数学建模、仿真计算和导叶关闭规律等方面的可靠性和准确性。

然而,由于深圳抽水蓄能电站为一管四机的枢纽布置型式,其存在“两机同甩”“三机同甩”和“四机同甩”等过渡工况发生的可能性。因此,在未来的研究中,我们将持续关注该抽水蓄能电站“两机同甩” “多机同甩”和“一甩多扛”以及“多甩一扛”等真机甩负荷试验情况,同时进行相应试验工况的仿真计算研究,并进行进一步地对比分析,以期为后续抽水蓄能电站机组甩负荷的分析研究提供参考。

[1]凡家异,文树洁,陈太平,等. S特性优化对改善甩负荷时尾水管进口压力的影响研究[C]//中国水力发电工程学会,第二十一次中国水电设备学术讨论会论文集.2017年10月29日-31日,天津,中国.

FAN Jiayi,WEN Shujie,CHEN Taiping,et al. Study on the effect of “S” characteristics optimization on the draft tube inlet pressure after load rejection[C]// China Society for Hydropower Engineering,The symposium of the twenty-first seminar of China hydroelectric equipment,Oct.29-31,2017,Tianjin,China.

[2]王庆,陈泓宇,德宫健男,等.抽水蓄能电站一洞四机同时甩负荷的研究与试验结果的分析[J].水电与抽水蓄能,2017(1):75-81.

WANG Qing,CHEN Hongyu,TEKEO Tokumya,et al. Test research and analysis of load rejection of pumped storage power station with four units in one tunnel[J]. Hydropower and Pumped Storage,2017(1):75-81.

[3]陈泓宇,汪志强,李华,等.清远抽水蓄能电站三台机组同甩负荷试验关键技术研究[J].水电与抽水蓄能,2016(5):28-38.

CHEN Hongyu,WANG Zhiqiang,LI Hua,et al. Review of the load rejection test of the pumped storage 3 units together in Qingyuan Pumped Storage Power Station[J]. Hydropower and Pumped Storage,2016(5):28-38.

[4]凡家异,文树洁,丁景焕,等.高水头抽水蓄能电站导叶关闭规律优化初探[C]//中国水力发电工程学会电网调峰与抽水蓄能专业委员会,抽水蓄能电站工程建设文集2016.2016年11月16日,杭州,中国:417-423.

FAN Jiayi,WEN Shujie,DING Jinghuan,et al. Study on optimization of guide vane closing law for high head pumped storage power station[C]. //Power grid peak regulation and pumped storage Specialized committee of China Society for Hydropower Engineering,Collection of Construction of Pumped Storage Power Station 2016.Nov.16,2016,Hangzhou,China :417-423.

[5]克里夫琴科.水电站动力装置中的过渡过程[M].常兆堂译.北京:水利出版社,1981.

[6]陈家远.水力过渡过程的数学模拟及控制[M].成都:四川大学出版社,2008.5.

文树洁(1979—),男,高级工程师,主要研究方向:水轮机设计及技术管理等。E-mail: wenshujie@163.com

凡家异(1987—),男,硕士,工程师,主要研究方向:水轮机初步设计及电站水力过渡过程研究等。E-mail: funjayi@163.com

陈泓宇(1975—),男,高级工程师,主要研究方向:电站基建和电厂技术管理。E-mail: 542120791@qq.com

罗佑坤(1981—),男,工程师,主要研究方向:水电站运行管理。E-mail:465754018@qq.com

李 青(1987—),男,工程师,主要研究方向:计算机监控系统、抽水蓄能电站机电安装管理。E-mail:lsqslz@163.com