大型国产抽水蓄能发电机安装调试过程设计优化综述

2018-03-07陈弘昊汪志强陈泓宇马永良蒋宝钢

陈弘昊,汪志强,陈泓宇,马永良,蒋宝钢,雷 慧,李 展

(1.深圳蓄能发电有限公司,广东省深圳市 518115;2.哈尔滨电机厂有限责任公司,黑龙江省哈尔滨市 150040)

1 前言

深圳抽水蓄能电站(以下简称深蓄电站)是南方电网第一座主机完全国产化的电站,是国家可再生能源发展“十二五”重点建设工程,广东省和深圳市重点建设项目。深蓄电站发电电动机由哈尔滨电机厂有限责任公司设计制造,总装机容量为1200MW(4×300MW)。本文结合1号机组发电电动机在安装调试过程中遇到的问题,对其进行分析与总结。

2 安装存在问题及改进

2.1 穿轴转子引线连接改进

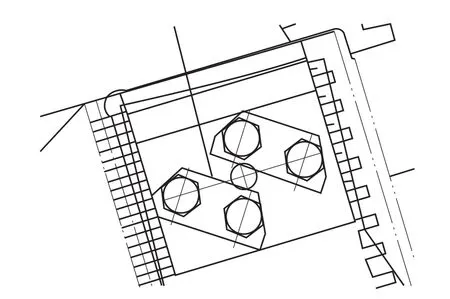

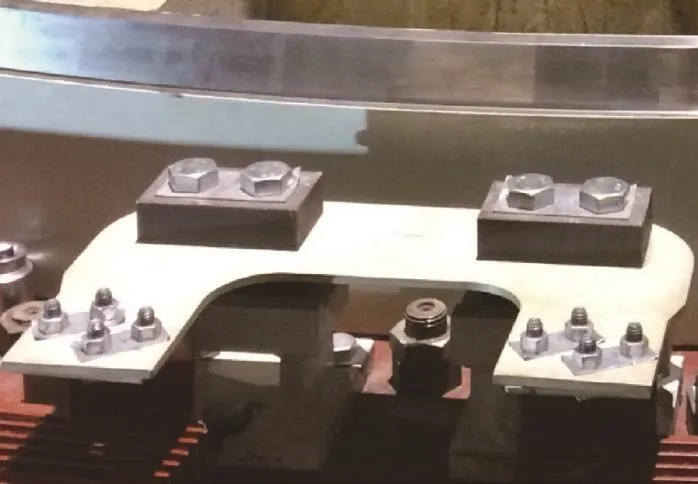

深蓄电站穿轴转子引线部分原结构由穿轴铜螺杆、铜排引线、固定螺母、绝缘垫、绝缘套筒等组成,其结构如图1所示。由于采用相似结构电站已出现烧灼问题,即在转子引线与铜螺母连接处、转子引线与穿轴螺杆连接处均发生金属灼伤[1-3],如图2所示,因此对原穿轴引线结构进行了优化改进。

发生金属烧灼的主要原因:安装过程中,由于铜螺栓压紧效果不好,导致接触面积未达到理论设计要求,致使接触面电流密度偏高,长时间运行从而发生烧灼事故;或是接触面出现虚连接,导致局部过热,继而加剧表面氧化,从而使接触面发生灼伤[4]。

图1 穿轴引线结构Fig.1 Structure of current leads in the rotor

图2 转子引线灼伤Fig.2 Burning current leads in the rotor

为了保证转子引线与铜螺母的可靠连接,使接触面满足设计要求,需对穿轴转子引线结构进行改进,其具体方案如下:

(1)穿轴位置的引线改为两根10×40mm的“L”形铜排,并进行包绝缘处理,其接头位置采用两端夹紧的方式,穿轴位置的两根铜排之间垫有10mm厚度的绝缘板,与外侧的引线厚度一致,具体如图3所示。

(2)穿轴“L”形铜排转子引线在轴内侧位置增设绝缘支撑块,通过绝缘包扎材料与转子引线固定在一起,作为支撑部件,支撑块作用为承受机组运行过程中引线产生的离心力。

图3 穿轴部位“L”形铜排Fig.3 “L” type current leads in the rotor

(3)穿轴位置2根10×40mm的铜排引线,其引线的导电电流密度为2.04A/mm2,满足设计要求。

2.2 轴内转子引线安装工艺改进

深蓄电站转子引线通过线夹、垫板、绝缘板、螺栓、单耳止动垫圈等与顶轴固定,其中垫板需与顶轴焊接,其具体结构如图4所示。由于在顶轴内进行垫板焊接,焊脚尺寸为10mm,则会引起顶轴受热变形,继而影响上导摆度,因此需对转子引线垫板焊接进行严格控制。

图4 转子引线固定结构Fig.4 Structure of current leads in the rotor

为此,对转子引线垫板焊接要求如下:工地现场焊接时,采用多次分段焊接,焊脚尺寸适当减小,避免热力集中,加剧顶轴的变形,焊接后如图5所示;后续未到货机组,在厂内顶轴精加工前进行该工序,以防止顶轴的受热变形。

图5 转子引线焊后效果Fig.5 Details of current leads in the rotor

同时焊接完成后,对顶轴重新进行盘车测量,以验证上述措施效果,测量数据如表1所示。从表1可知:焊前上导全摆度最大值为0.06mm,方向为4-8点;焊后上导全摆度最大值为0.06mm,方向为1-5点;转子引线垫板焊接并没有导致顶轴摆度的增大,即采取分段焊接,焊脚尺寸适当减小的焊接方法是有效的,较好地减小了焊接变形对顶轴摆度的影响。

表1 上导焊前、焊后摆度Tab.1 The comparison of upper guide bearing swing

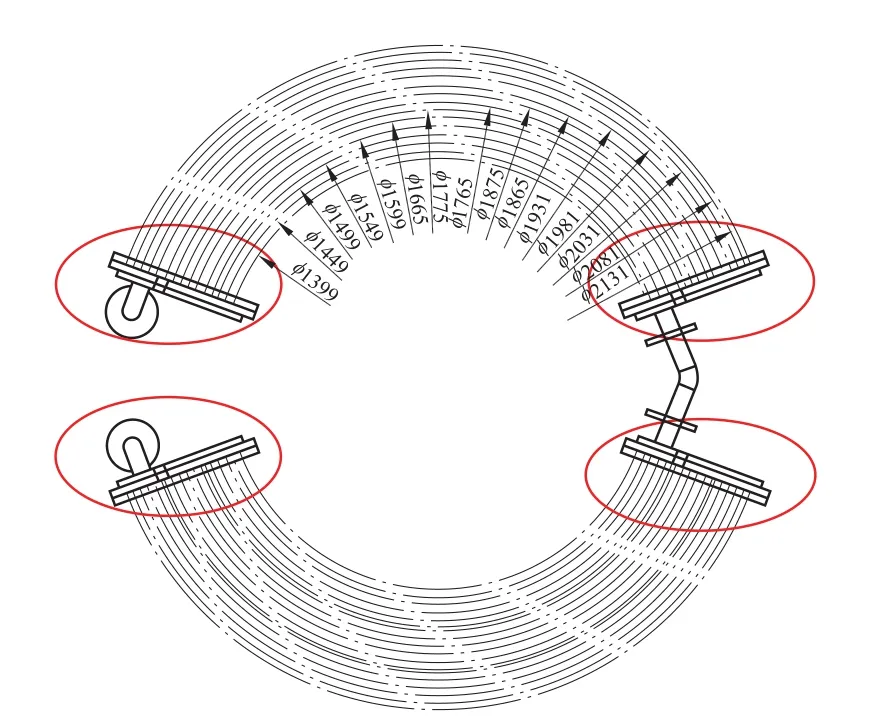

2.3 磁极极间引线固定螺栓改进

深蓄电站磁极极间引线采用螺栓进行固定,其具体结构如图6所示。在工地安装过程中,将极间引线螺栓把紧后,螺栓内外侧均存在间隙,引线接触面积大大小于理论值,局部电流密度将超标,极易导致发热、烧损等[5]。改造前结构如图7所示。

图6 极间引线螺栓固定Fig.6 Structure of current leads in magnetic pole

图7 极间引线存在间隙Fig.7 Details of current leads in magnetic pole

由于原设计在极间引线配钻3×φ13孔,采用M12螺栓进行把紧,导致极间引线间正压力不够,从而出现间隙。因此,在原来配钻3×φ13孔的基础上,增加2×φ14螺栓孔,采用4×12螺栓进行把紧,1号更改后引线接触电流密度为0.24A/mm2,满足设计要求给出的0.2~0.3A/mm2,修改方案及效果如图8和图9所示。后续机组将在厂内完成配钻。

图8 修改后极间引线螺栓Fig.8 Improved structure of current leads in magnetic pole

图9 修改后极间引线安装效果Fig.9 Details of current leads after improvement

2.4 磁极挂装困难及改进

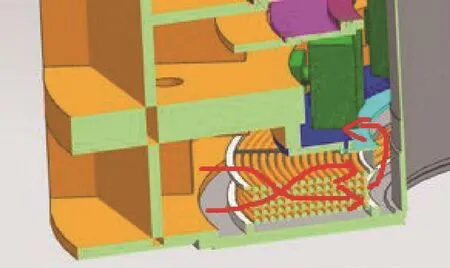

深蓄电站磁极采用向心结构,由磁极铁芯、压板和磁极线圈等部分组成,机组共有14个磁极,每个磁极通过4个T尾结构固定在磁轭的对应键槽上。磁极铁芯采用叠片结构,磁极铁芯两端设置磁极压板,通过拉紧螺杆将磁极压紧。在磁极安装时,发生挂装困难的问题。

发生磁极挂装困难的直接原因是磁极与磁轭间间隙无法满足挂装要求,其本质原因为:

(1) 深蓄电站转子磁轭是国产机组首次采用厚环板结构,工地采用热加垫方法使转子磁轭与支架紧密配合。首台机工地安装时加热温度及均匀性控制不够,导致垂直度变化较大达到0.71mm。

(2)磁极自身重量偏重,运输及长时间存储过程中支点偏少,导致磁极发生变形,铁芯直线度发生变化。在上述两个因素的作用下,原磁极与磁轭设计间隙为1mm已无法满足挂装要求。因此,为了解决上述问题,具体处理与改进方案如下:

对于已发生挂装困难的1号机组,采用打磨的方法进行处理。对磁极进行打磨:

(1)利用平尺及塞尺对磁极T尾槽底进行直线度测量,对直线度超过0.50mm区域进行标记,并对直线度超过0.50mm的磁极T尾槽底进行打磨,打磨前对磁极铁托板与磁极铁芯之间缝隙进行封堵防护,打磨位置为图10槽底所示,处理过程中需反复进行测量及打磨,使磁极直线度小于0.50mm,且表面无高点。

(2)对未挂装磁极的T尾槽内油漆及冲片高点进行打磨处理,部位1、2、3及槽底,如图10中红色区域所示。

(3)打磨合格后,利用风管吹扫磁极表面,使用旧布蘸酒精对磁极表面清理,挂装前使用2500V绝缘电阻表测量绝缘电阻。

对磁轭段进行倒角:

(1)使用塑料布对已挂装的5个磁极进行防护,使用旧布等对磁轭段间通风沟处进行防护,对磁轭每段上下端面倒角处理(角1),要求光滑无毛刺,如图11所示位置。

(2)磁极挂装前,使用风管对磁轭进行吹扫,使用旧布蘸酒精对磁轭外圆表面及槽内清理干净。

经厂家设计核算,修磨后第二气隙略有增加,但由于原发电电动机的气隙为39mm,增加0.5mm的第二气隙对发电电动机的基本参数影响很小,励磁电流略有增加,约1%左右。

对于后续机组,进行结构优化,同时改进加工及现场安装工艺,其具体措施如下:

(1)磁轭外圆尺寸减小0.5mm,即将磁极与磁轭之间间隙增加至1.5mm。

(2)对磁极铁芯背部挂装相关表面及加强焊缝进行修磨,不允许有高点,打磨位置如图10所示。

(3)对磁轭段与磁极T尾配合上下端面进行修磨倒角3×45°,具体修磨位置如图11所示。

(4)提高磁轭安装的相关要求,严格控制现场安装时加热温度及均匀性的要求,保证安装精度。

(5)加强对磁极运输及存放过程中的保护,防止在运输及长期存放过程中自身发生变形。

2.5 磁轭热加垫方案改进

深蓄电站转子磁轭采用环形钢板结构,是国产抽水蓄能机组首次采用该种结构[6-7]。不同于东芝水电的悬浮式磁轭,哈尔滨电机厂采用的是热套磁轭,即通过采用热加垫方法使转子支架与磁轭紧密配合。

2.仔猪饲料蛋白质要适度,增加纤维素含量,同时在饲料中可添加适量硒、维生素E。一般日粮中硒的含量应保持在0.3~0.4 mg/kg的水平,维生素E含量保持在150~200 mg/kg的水平。

深蓄电站转子磁轭热加垫方案改进主要体现在加热板的布置优化、冷却方式的改变。原加热方案为:在磁轭上、中、下及底部均匀布置42块加热板,功率均为4kW,中心体冷却方式为风冷。通过现场试验发现,采用原方案无法保证磁轭下部温升与上部一致,同时风冷也无法实现对转子中心体有效降温,使转子凸键与磁轭形成间隙。

后对加热板布置方案进行优化,在磁轭上部布置21块,中部布置42块,下部布置63块,功率均为4kW,底部布置13块,功率为10kW,即在底部多布置加热板,保证磁轭下部的温升,加热板布置方案改进前后对比如表2所示。

冷却方式改为水冷,即制作两根冷却水环管,均布置在转子顶部,一根在环管加热时,投入工业冷却水冷却支臂及凸键键槽,另一根当磁轭中心体达到60℃,浇淋支臂及中心体,具体布置如图12和图13所示。

表2 加热板布置方案改进前后对比Tab.2 The comparison of the heating plate arrangement

图12 冷却水管路布置示意图Fig.12 The sketch map of cooling water pipe

图13 冷却水现场布置Fig.13 The detail of cooling water system arrangement

采用改进后热加垫方案,深蓄电站转子磁轭热加垫均顺利完成,其加垫后磁轭垂直度与错牙均得到有效控制。

2.6 安装过程中的其他问题

2.6.1 磁极引线R角校核

磁极引出线直角位置的内侧弯曲半径为R12.5,引线的厚度为5mm,弯曲半径大于引线厚度的2倍。但在实际安装过程中,磁极引出线直角位置的弯曲半径存在不满足安装要求的可能,对磁极引线的受力产生影响,从而导致极间引线接触不良、发热等问题[8-9]。因此。需对现场磁极引线R角进行校验。

2.6.2 转子引线顶轴固定

转子引线在顶轴位置的固定未按照设计要求施工,导致绝缘块与转子引线存在间隙,未起到防止铜排引线移动目的,长时间运行将造成磁极引线接地的风险。因此,转子引线绝缘块应与转子引线可靠固定,现场改进效果如图14和图15所示。

图14 转子引线绝缘块改进前Fig.14 Insulating block before improvement

图15 转子引线绝缘块改进后Fig.15 Insulating block after improvement

2.6.3 转子引线包绝缘

图16 包绝缘方式Fig.16 The detail of covered insulation

2.6.4 刷架及励磁电缆固定支架

深蓄电站原刷架支撑固定在风罩顶部上,采用焊接方式进行固定。当进行检修时,拆卸风罩则会将集电环刷架一同起吊拆卸,无法满足检修便利的要求,因此对集电环刷架固定方式进行优化,将其支撑移到上机架。同时,增加励磁电缆支撑点,支撑点也固定于上机架,通过绝缘架将引线固定,改造前后安装效果如图17和图18所示。

图17 改造前Fig.17 The picture before correction

图18 改造后Fig.18 The picture after correction

2.6.5 下引风板安装位置问题

深蓄电站机组采用固定引风板布置,在安装下引风板时,现场未按照图纸施工,将密封橡胶安装于引风板上侧(靠近转子侧),如图19所示。原图纸设计为:橡胶位于下引风下侧,即使橡胶因绑扎固定不牢掉落,亦不会卷入转子造成扫膛,如图20所示。

图19 橡胶安装于引风板上侧Fig.19 The wrong installation location of rubber

图20 图纸中橡胶安装位置Fig.20 The right installation location of rubber

同时在安装下引风板支架时,现场焊接未控制变形,导致支架水平变形,如图21所示。从而造成引风板橡胶高于定子挡风板30mm(图纸设计尺寸为低于定子挡风板3mm),现场安装如图22所示。

图21 支架水平变形Fig.21 The horizontal deformation of bridge

图22 引风板高程偏差Fig.22 The height windage of wind deflector

针对上述引风板安装问题,要求施工单位严格安装图纸施工,保证引风板与转子、定子相对位置,已存在问题进行返工处理。

3 调试存在问题及处理

3.1 上导瓦温上升过快的问题

深蓄电站1号机组进行首次冲转及升速试验,机组转速到达100%额定转速后运行20分钟后,发现上导瓦温随着机组100%转速稳定运行时间增加,温度为逐渐上升趋势,最高瓦温达到65.5℃,观察上导冷却水进出口最大温度差仅为1℃,具体温度曲线如图23所示。

图23 温度随机组运行时间曲线Fig.23 The temperature records of upper guide bearing

从图23可以发现,当机组转速上升至稳定运行的过程中,上导冷热油的温差呈逐渐增大趋势,而上导冷却水温差基本在1℃左右,因此可以初步判断:上导油冷却器未真正发挥作用。

结合上导油冷却器结构进行分析,并对其内部进行拆卸检查,发现:

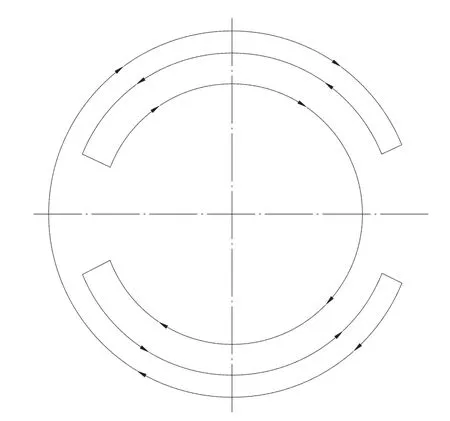

(1)上导油冷却器内部水路为3路设计,共设置5排,每排15根散热管,端面采用法兰密封,每个水路间采用橡胶密封。经检查,1号上导油冷却器端盖内密封结构未按订货要求执行,只采用分段密封,导致管路中冷却水循环路径破坏,具体示意如图24~图27所示。

图24 橡胶破损情况Fig.24 The detail of broken rubber

图25 橡胶密封所在位置Fig.25 The location of rubber

图26 原水路走向Fig.26 The sketch map of water distribution

图27 橡胶破损后水路走向(一侧破坏)Fig.27 The sketch map of water distribution with broken rubber

(2)上导油冷却器为内置冷却器,对比与同类型结构,深蓄电站上导油冷却器顶部、底部未设置隔油板,致使冷热油油路相互影响,热油未充分与冷却器进行热交换,从而导致油温逐渐升高,上导瓦温也随之升高[10]。同时受冷油热油油路混乱影响,油温RTD的温度测量值也并不能准确反应油温实际情况,上导油冷却器结构、油路示意如图28和图29所示。

图28 上导油冷却器结构示意图Fig.28 The structure of oil cooler

图29 上导油冷却器油路示意图Fig.29 The sketch map of oil distribution

具体处理方法如下:

(1)更换上导油冷却器端部密封橡胶,保证管路中冷却水按设计水路循环。

(2)对上导油冷却器结构进行改造,增设隔板,改进上导油盆油循环路径,从而增加热油与冷却器有效接触面积,保证热油与油冷却器进行充分的热交换,油冷却器改进后结构如图30所示。

3.2 推力外循环油泵噪声超标

深蓄电站推力外循环设备由推力油泵、过滤器、冷却器、管路等组成,采用德国风凯品牌产品。推力外循环油泵原方案采用2主1备,单台油泵设计流量为4750L/min。由于在设备运行时,推力外循环油泵振动噪声过大,严重影响现场生产运行环境。经与厂家进行沟通并进行复核计算,按现场实际冷却水量条件,建议将油泵运行方式改为1主2备。改变推力外循环运行方式后,现场噪声下降10dB,设备阀门振动显著下降,现场环境明显改善。经1号机组发电工况、抽水工况热稳定性试验验证,下导瓦瓦温、推力瓦瓦温、下导油盆油温满足运行要求,故推力外循环油泵运行方式改为1主2备是切实可行的。

4 结束语

深蓄电站是南方电网第一座主机完全国产化的电站,1号机组于2017年9月18日开始进行动态调试,35天完成所有调试项目并顺利投产,目前,深蓄电站1号机组已顺利投入商业运行,机组性能达到国内优良。深蓄电站在其他国产类似项目的经验上,并在设计安装调试阶段对一系统问题进行认真评估、分析并及时采取措施,成功避免了一系列质量问题发生。综述涉及的机组设备设计修改、工艺改进,有的已得到现场运行调试的验证,有的仍有待进一步考验,希望本文对后续电站提供有益参考。

图30 改进后油冷却器结构(左:顶部;右:底部)Fig.30 The structure of oil cooler after improvement

[1]白延年. 水轮发电机设计与计算[M]. 北京:机械工业出版社,1982.

BAI Yannnian. Design and Calculation of Generator[M]. Beijing:China Machine Press,1982.

[2]王慧. 水轮发电机转子改造设计[J]. 防爆电机,2016,51(1):42-45.

WANG Hui. Design on Modified Rotor of No.1 Hydro-Generator of Mashi Hydropower Station[J]. Explosion-Proof Electric Machine,2016,51(1):42-45.

[3]孟利平,张秀平,贾玉峰. 水轮发电机转子绝缘降低原因分析及处理[J]. 水电站机电技术,2012,35(3):106-108.

MENG Liping,ZHANG Xiuping,JIA Yufeng. Hydro-Generator Insulation Reduces Rotot Analysis and Treatment[J].Mechanical&Electrical Technique of Hydropower Station,2012,35(3):106-108.

[4]李健. 发电机转子磁极接头过热缺陷的分析及处理[J]. 科技资讯,2013(19):99-100.

LI Jian. Analysis and Treatment of Lead Connection of Rotor Magnetic Pole[J]. Science&Technology Information,2013(19):99-100.

[5]杨斌. 柳洪水电站发电机转子磁极引线损坏的原因分析及处理 [J]. 华中电力,2010,23(4):53-54.

YANG Bin. Analysis and treatment of damaged lead wire of rotor magnetic pole in liuhong hydro-generator unit[J]. Central China Electric Power,2010,23(4):53-54.

[6]李铁军,黄小红,韩萍,等. 清远抽水蓄能电站厚板环形浮动磁轭叠装过程控制与分析[C]. 第20次中国水电设备学术讨论会,2015.

LI Tiejun,HUANG Xiaohong,HAN Ping,et al. Analysis on installation process of thick annular plate magnetic yoke in Qingyuan Pump storaged Power Station[C]. Academic Discussion on Mechanical&Electrical Technique of Hydropower Station 2015,2015.

[7]何少润,陈泓宇. 清远抽水蓄能电站主机设备结构设计及制造工艺修改意见综述[J]. 水电与抽水蓄能,2016,2(5):7-21.

HE Shaorun,CHEN Hongyu. Review on amendments of the main equipment structure design and manufacturing process of Qingyuan pumped storage power station[J].Hydro and Pumped Storage,2016,2(5):7-21.

[8]李昌钊,周正科,张现鹏. 大型水轮发电机转子磁极极间连接状况分析[J]. 贵州水力发电,2011,25(2):50-53.

LI Changzhao,ZHOU Zhengke,ZHANG Xianpeng. Analysis of Connection Status between Rotor Magnetic Poles of Large Hydro-generator[J].Guizhou Water Power,2011,25(2):50-53.

[9]陈泓宇,汪志强,李华,等.清远抽水蓄能电站三台机组同甩负荷试验关键技术研究[J].水电与抽水蓄能,2016,2(5):28-38.

CHEN Hongyu,WANG Zhiqiang,LI Hua,et al. Review of the load rejection test of the pumped storage 3 units together in

Qingyuan Pumped Storage Power Station[J]. Hydropower and Pumped Storage,2016,2(5):28-38.

[10]柳梅. 内循环推力轴承抽屉式油冷却器传热计算[J]. 大电机技术,2004,(6):25-28.

LIU Mei. Heat Transfer Calculation of Drawer Style Oil cooler of Inner Circulated Thrust Bearing[J]. Large Electric Machine and Hydraulic Turbine,2004,(6):25-28.

陈弘昊(1991—),男,助理工程师,主要研究方向:抽水蓄能电站机电项目基建、生产维护。E-mail:horstchen@126.com

汪志强(1969—),男,高级工程师,主要研究方向:抽水蓄能电站设计与设备管理等。E-mail:1295512324@qq.com

陈泓宇(1975—),男,高级工程师,主要研究方向:抽水蓄能电站基建和电厂技术管理。E-mail:542120791@qq.com

马永良(1981—),男,高级工程师,主要研究方向:水轮发电机设计。E-mail:mayongliang@hec-china.com

蒋宝钢(1960—),男,高级工程师,水轮发电机副总设计师,主要研究方向:水轮发电机设计。E-mail:jiangbaogang@hec-china.com

雷 慧(1984—),男,工程师,主要研究方向:抽水蓄能电站机电项目基建、生产维护。E-mail:lizhan90522@qq.com

李 展:(1990—),男,助理工程师,主要研究方向:抽水蓄能电站机电项目基建、生产维护。E-mail:lizhan90522@qq.com