花岗岩加工中影响切削机理的关键因素研究

2018-03-07,,

,,

(沈阳建筑大学机械工程学院, 辽宁 沈阳 110168)

0 引言

金刚石刀具加工花岗岩的过程实质上就是大量离散分布在金刚石刀具表面的金刚石颗粒共同完成滑擦、耕犁、脆性切削的过程。然而,由于颗粒数目众多、几状不规则、颗粒的切削深度小且不一致等原因,导致实验实施和分析切削中的动态机制变得十分困难。国内外不少学者采用数值方法代替常规实验进行相关研究。言兰[1]等采用AdvantEdge软件模拟了单颗磨粒的切削过程,并通过球-盘摩擦实验,验证了数值仿真的可靠程度,分析了不同的切削参数对临界深度值、切削力、材料去除率的影响。Menezes[2]等采取非线性软件LS-DYNA模拟了刀具破岩的二维数值模型,以损伤本构模型描述岩石,研究不同的加工参数对岩屑形成的影响规律。夏毅敏[3]等也尝试利用LS-DYNA模拟刀具切削破岩,深入了解切削机理。大量的研究证明数值方法能够较好的模拟实际的切削过程。

采取非线性分析软件LS-DYNA软件建立单金刚石颗粒和颗粒顺次切削花岗岩的数值模型,选取合适的本构模型描述花岗岩,研究不同的切削参数对切削性能的影响规律。

1 切削力的数值计算

1.1 切削力的计算公式

在刀具切削花岗岩的过程中,花岗岩的断裂主要有拉伸断裂和剪切断裂2种断裂机理。由于花岗岩的单轴抗拉强度较小,在切削中花岗岩经常发生拉伸断裂现象;当花岗岩内部受到的拉应力较小,但剪切应力超过其抗剪强度时,导致花岗岩内部的剪切微裂纹更容易扩展贯通到表面,发生剪切断裂。

Evans[4]假设切削破岩时以拉伸断裂为主,根据最大拉应力准则,建立了刀具垂直切削破岩时刀具作用力的理论模型。得到切削力的计算公式为:

(1)

ft为岩石单轴抗拉强度;fc为岩石单轴抗压强度;d为切削深度;θ为圆锥齿刀具半锥顶角。

Nishimatsu Y[5]假设破岩时岩石的断裂面遵守莫尔-库伦失效准则,建立了岩石破碎断裂时刀具作用力的理论模型。求得切削力的计算公式为:

(2)

τ0为岩石内聚力;w为刀具的宽度;φ为岩石的内摩擦角;φ为切削力与前刃面法线夹角;n为应力分布系数;α为切削前角。

由于切削中刀具并不总是垂直切削破岩,Goktan[6]根据试验数据并考虑刀具与岩石的摩擦,得到刀具非垂直切削破岩时切削力的计算公式为:

(3)

Roxborough[7]考虑岩石内摩擦角对切削力的影响,通过实验数据对Evans的理论模型改进为:

(4)

欧阳义平[8]等根据Evans[4],Goktan[6],Roxborough[7]等提出的理论模型,通过实验数据,提出了改进的切削力计算公式,即:

(5)

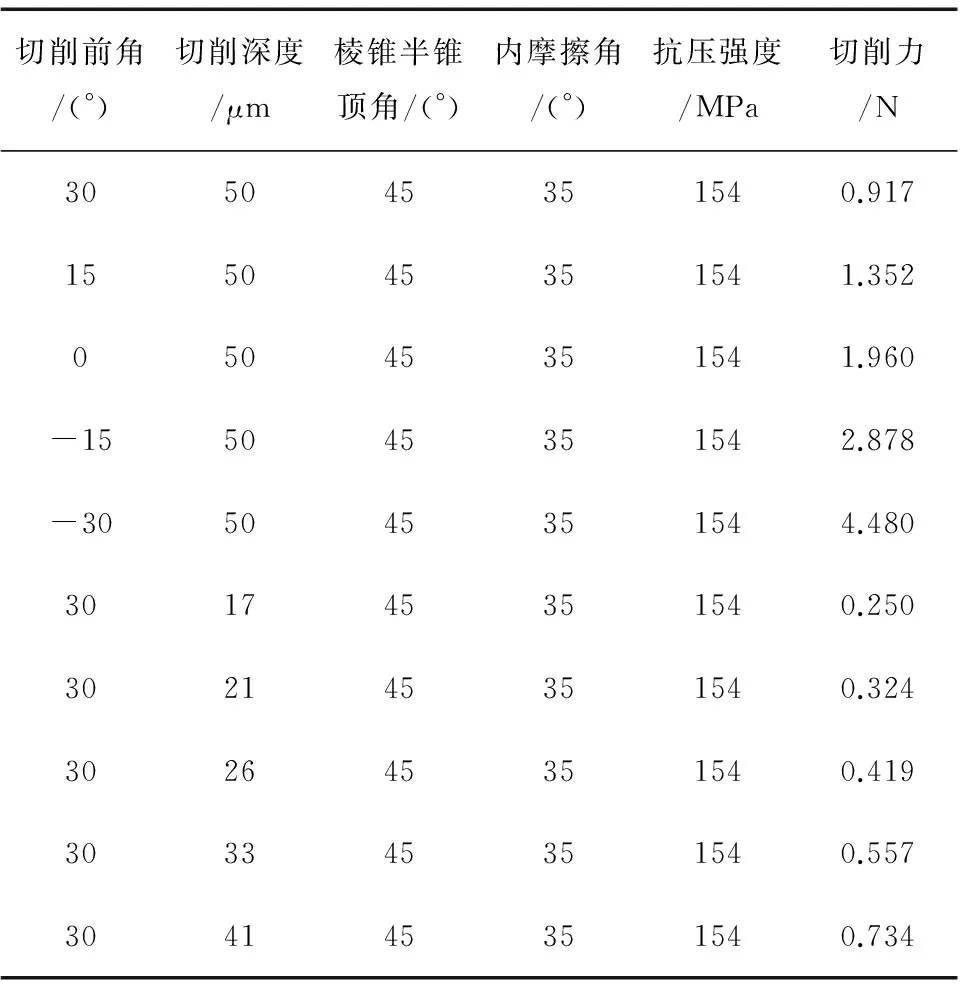

1.2 切削力计算

加工过程中花岗岩的断裂破碎机理非常复杂,通过对上述的理论模型进行整理分析,文献[8]提出的切削力计算公式更符合花岗岩等脆性材料的加工,根据花岗岩的材料特性、力学特性以及式(5)确定的切削力计算公式,计算得到金刚石颗粒切削花岗岩的切削力数值,如表1所示。

表1 颗粒切削时的理论数值

2 有限元模型的建立

2.1 材料模型的选取

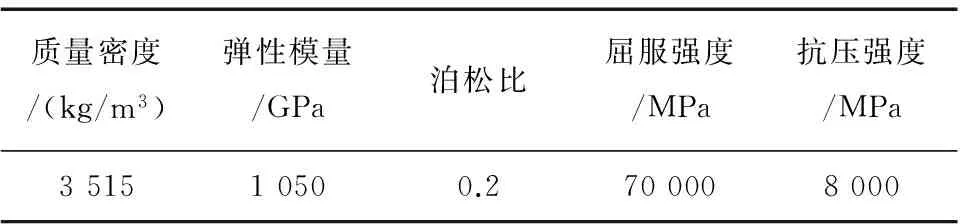

在数值模拟中,由于金刚石颗粒的屈服强度和弹性模量都远大于花岗岩[9],为了提高计算机运算效率,可不考虑其变形、磨损及断裂等情况,将金刚石颗粒视为刚体,其材料参数如表2所示。

表2 金刚石颗粒的材料参数

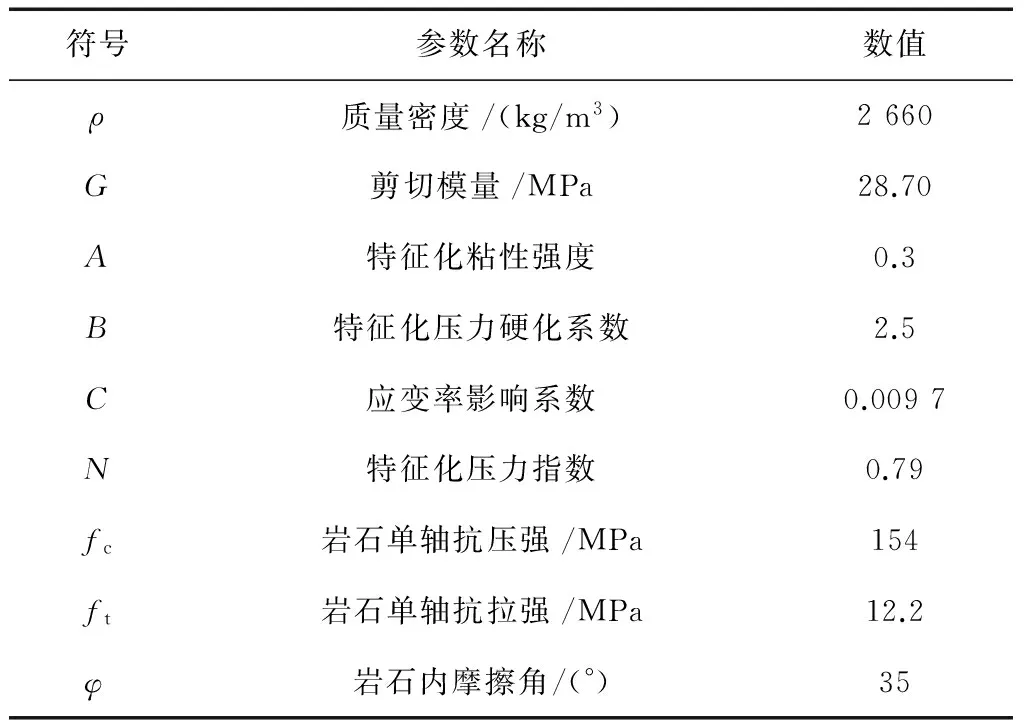

花岗岩是一种非连续、非均质、各向异性的多相材料,且内部含大量随机分布的微裂纹、裂隙、空洞等缺陷。大量研究表明,这些缺陷的产生和演化与花岗岩的破坏与失效密切相关,这些缺陷的产生和演化是由损伤导致材料的本构关系发生改变而引起的。因此,采用引入损伤因子的岩石本构关系模型描述花岗岩比较合适[10]。在此,选取JOHNSON_HOLMQUIST_CONCRETE模型来模拟花岗岩本构模型,HJC模型的本构关系的研究已相当广泛,Hui[11]等提出在HJC模型中当特征化粘性强度A=0.3时,可以模拟花岗岩的材料特性,在没有考虑应变率影响系数时,采用三轴压缩实验计算出B和N,应变率影响系数C=0.009 7可以合理地模拟石材的力学特性,材料参数见表3所示。

表3 花岗岩的材料参数

2.2 有限元模型的设计

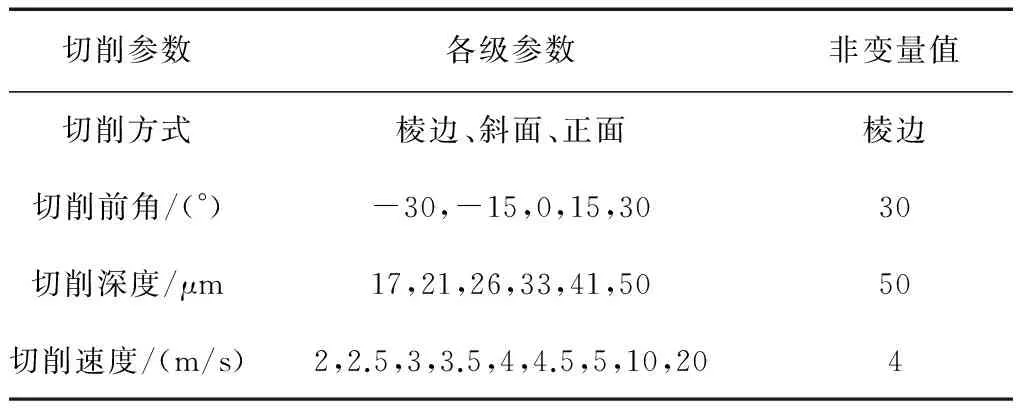

在此,选取金刚石颗粒的直径为0.41 mm,花岗岩模型为长方体,其宽度和高度均为颗粒直径的2倍,这样可以满足均匀受力、均匀切削的假设。为了防止切削过程中产生的应力波到达边界面时反射,影响计算结果。将花岗岩工件的侧面和下底面设置为非反射边界条件,约束花岗岩下底面所有的自由度,约束颗粒除了+X轴方向上的所有自由度。定义颗粒与花岗岩的接触类型为侵蚀接触(CONTACT_ERODING_SURFACE_TO_SU-RFACE)[12],保证花岗岩外表面单元失效后,内部单元能继续和颗粒发生相互作用。采用单因素法分析切削参数对切削性能的影响规律,每个切削参数分为若干级,各级的数值见表4所示。

表4 各级的切削参数

3 切削仿真结果与分析

3.1 单颗粒切削花岗岩的动态特性分析

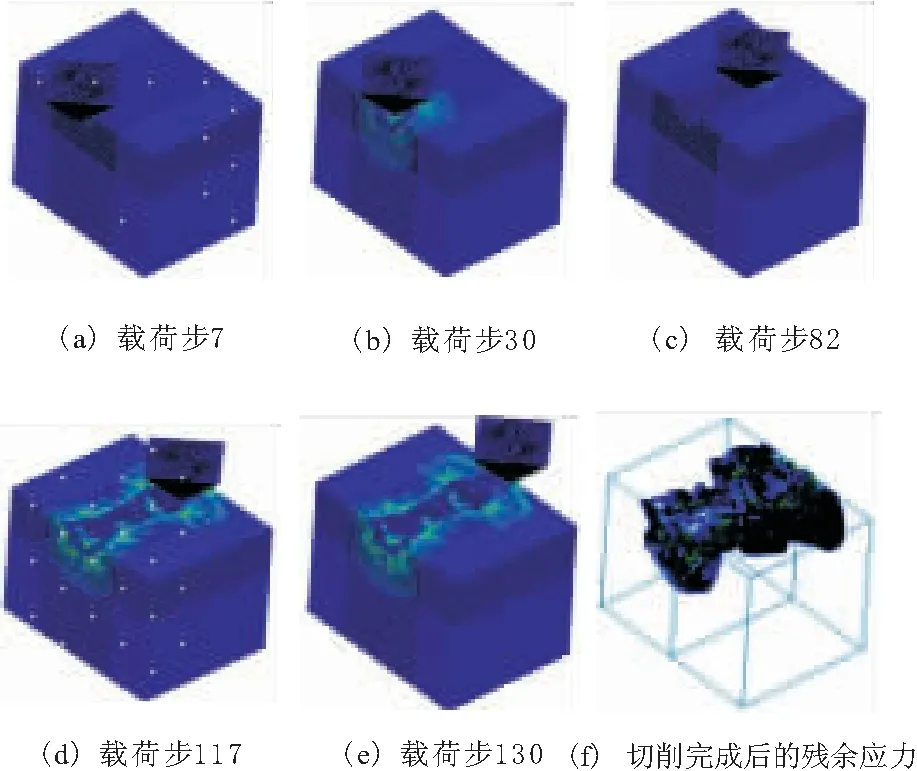

图1为采取棱边切削,切削前角为0,切削速度为4 m/s,切深为50 μm时,颗粒切削花岗岩的等效应力分布云图。

图1 花岗岩各载荷步的等效应力云图

由图1可知,当颗粒与花岗岩刚接触时等效应力较小,从接触区域向花岗岩内部逐渐减少;随着颗粒的切入,花岗岩表面的等效应力逐渐向四周扩散;当颗粒与花岗岩完全接触后,切削平稳,此时等效应力仅在切削方向上扩展;当颗粒即将完成切削时,等效应力又重新向花岗岩的四周扩散;切削完成后,在花岗岩表面上留下较大范围的残余应力。

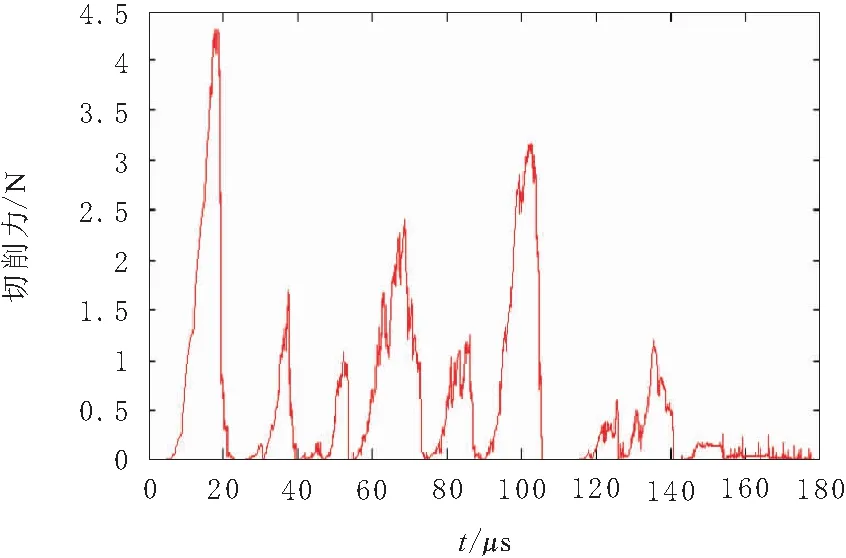

图2为切削力随时间的动态变化曲线,由图2可知,切削力是波动变化的,这也是石材等脆性材料在切削中的基本特征。颗粒与花岗岩刚接触时产生较大的冲击力,导致切削力突然增大;随着颗粒的切入,在颗粒尖端的局部区域形成压实核,并产生大量的微裂纹,在切削方向上不断发生小体积的花岗岩破碎,使得切削力在一定范围内波动;当花岗岩材料受到的等效应力超过其强度时,尖端局部区域的微裂纹与其他方向上的微裂纹扩展贯通,形成断裂裂纹延伸到花岗岩表面发生大体积的花岗岩破碎,压实核也会被破碎,随碎屑一起挤出或者破碎形成凹坑。破碎的单元在计算过程中被删除,被删除的单元不影响颗粒的运动,切削力在很短的时间内保持为零,直到颗粒与花岗岩再次发生接触,切削过程是一个不断循环往复的过程。

图2 切削力随时间的动态变化曲线

3.2 单颗粒切削时切削方式对切削的影响

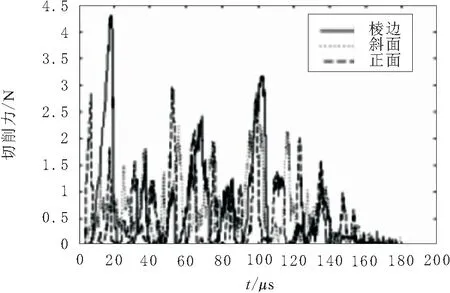

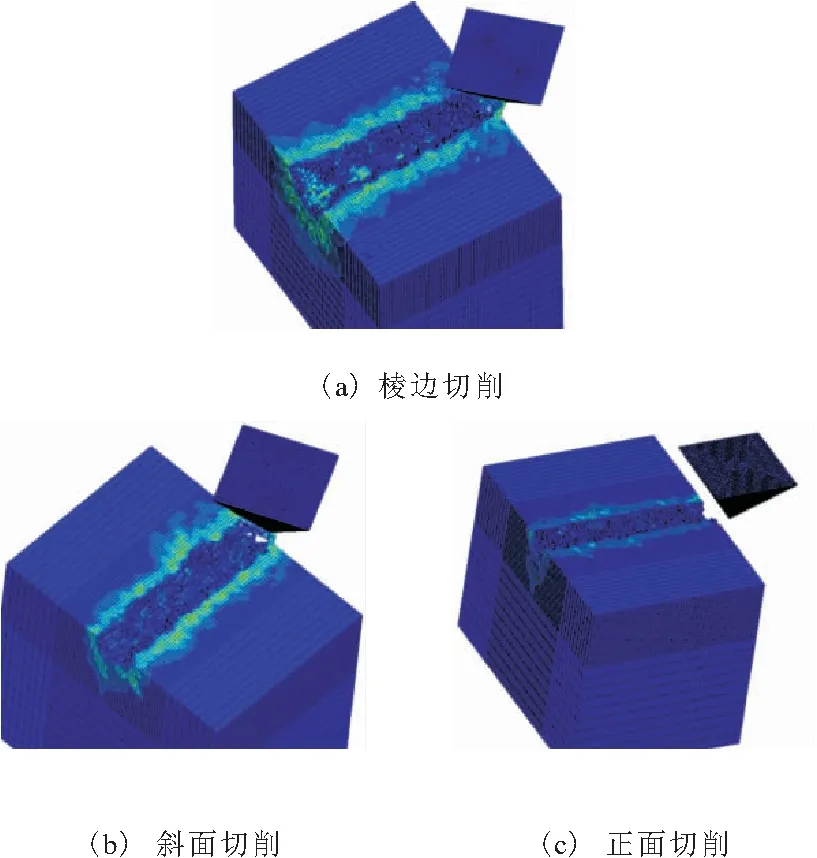

按表4所示的切削参数,得到切削力随切削方式的变化曲线,如图3所示。采取棱边切削时切削力最大,正面切削时切削力最小,这是因为切削力与颗粒两侧和加工材料的接触面积呈良好的线性关系,采取棱边切削时颗粒两侧与花岗岩的接触面积最大,正面切削时其接触面积最小。采取棱边切削时花岗岩的破碎效果最好;采取正面切削时花岗岩的破碎效果最差,且采取棱边切削时在花岗岩表面留下较大范围的残余应力,有利于颗粒的顺次切削,如图4所示。

图3 切削力随切削方式的动态变化曲线

图4 不同切削方式时花岗岩破碎效果

3.3 单颗粒切削时切削前角对切削的影响

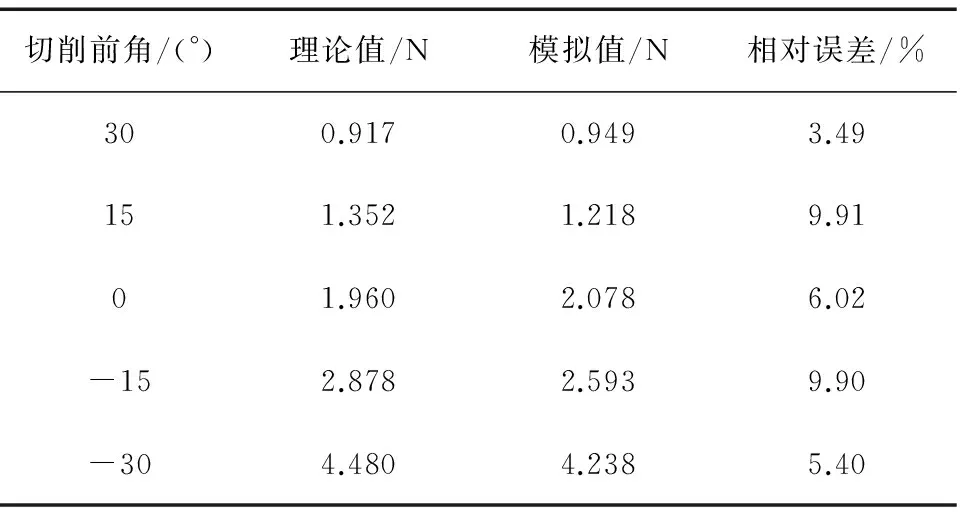

按表 4所示的切削参数,切削深度50μm,切削速度4 m/s,内摩擦角35°,颗粒半锥顶角35°,抗压强度154 MPa时,得到数值结果并与理论的切削力计算式(5)计算结果进行对比分析,如表 5所示,其相对误差不超过10%。图 5为切削力与切削前角之间的关系曲线,由图 5可知,数值模拟与理论计算公式的结果有较好的一致性,当切削前角α由负到正的逐渐增大时切削力逐渐减少:当切削前角α≤0°时,切削前角的变化对切削力的影响显著;当切削前角0°<α<30°时,切削前角的变化对切削力的影响较小;当α≥30°时,切削力基本保持不变。

表5 不同切削前角对应的切削力

图5 切削力与切削前角的关系曲线

3.4 单颗粒切削时切削深度对切削的影响

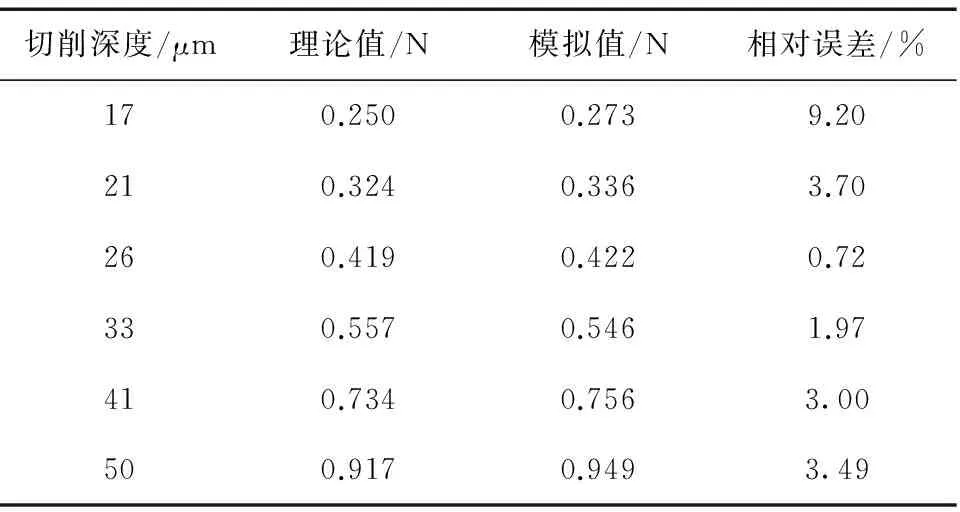

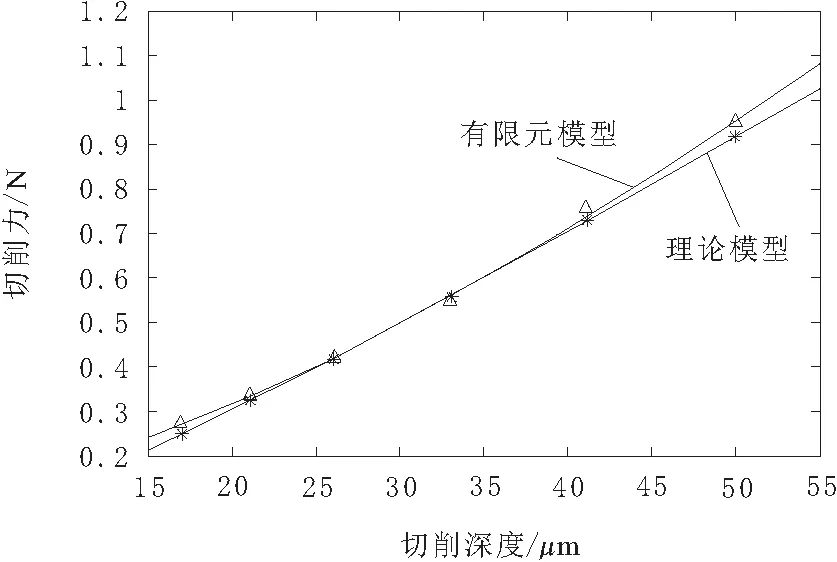

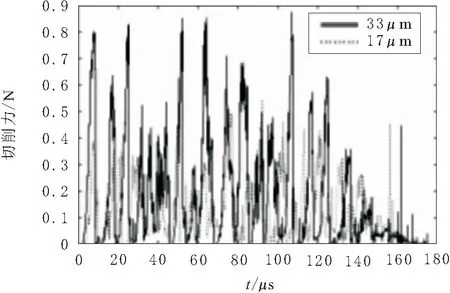

按表4所示的切削参数,切削前角30°,切削速厚4 m/s,内摩擦角35°,颗粒半锥顶角45°,抗压强度154 MPa时,得到数值结果,并与理论的切削力计算式(5)计算结果进行对比分析,如表6所示,其相对误差不超过10%。切削力与切削深度之间的关系曲线如图6所示,数值模拟与理论计算公式的结果有较好的一致性,切削力随着切削深度增加而逐渐增大。花岗岩的加工主要经历滑擦阶段、耕犁、再到脆性切削的过程,当切削深度为耕犁到脆性切削转变时加工质量最好,因此,在花岗岩的加工过程中确定临界切削深度就变得相当重要。当切削深度不超过临界切削深度时,在颗粒的作用下花岗岩材料会产生大量的微裂纹,但由材料本身的特性和颗粒的冲击作用较小等原因,使得微裂纹不会扩展到花岗岩的表面,发生塑形变形去除花岗岩材料。当切削深度超过花岗岩材料的临界切削深度时,花岗岩材料上所产生的微裂纹扩展能力增强,和其他方向上的微裂纹扩展贯通到花岗岩材料的表面,导致发生大体积的破碎现象,使得切削力在很短的时间内保持为零,并导致花岗岩表面质量变差,如图7所示。

表6 不同切削深度对应的切削力

图6 切削力与切削深度的的关系曲线

图7 不同切深下切削力动态变化曲线

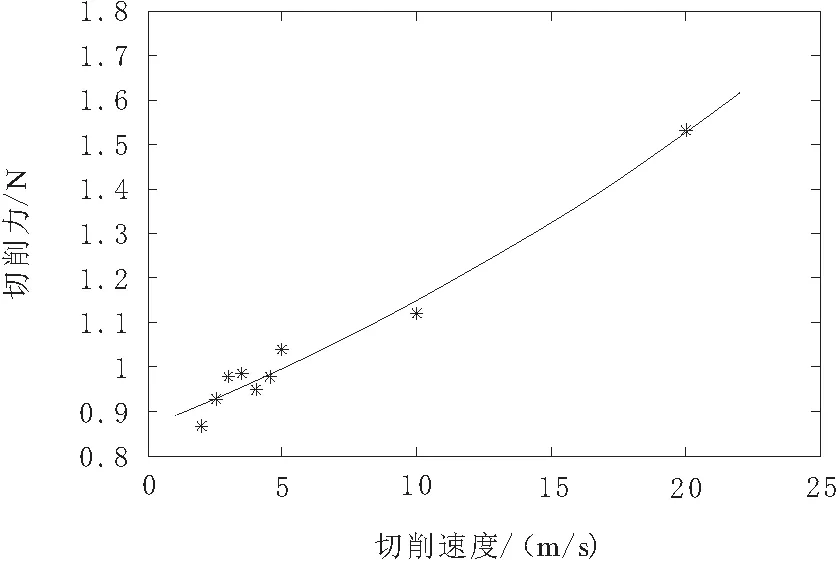

3.5 单颗粒的切削速度对切削的影响

按表4所示的切削参数,得到切削力与切削速度的变化曲线。在实际的花岗岩切削中,切削速度都比较低,一般为2~5 m/s左右,由图8可知,在该速度范围内,切削力的变化不大,均在0.95 N左右。所以在实际的花岗岩加工中,不考虑切削速度对切削力的影响。

图8 切削力与速度的关系曲线

3.6 颗粒的顺次切削模拟

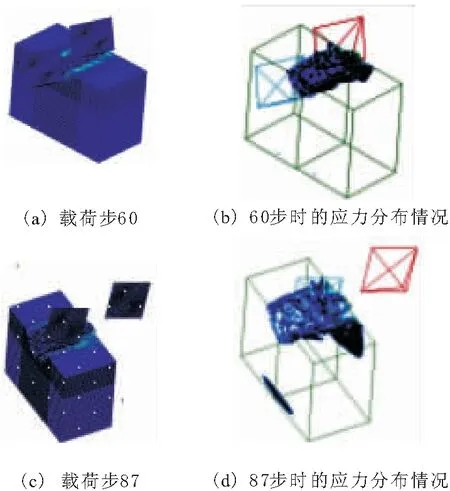

图9为采取棱边切削,切削前角为30°,切削速度为4 m/s,切深为50 μm时,颗粒顺次切削花岗岩的等效应力分布云图。

图9 颗粒顺次切削的动态过程

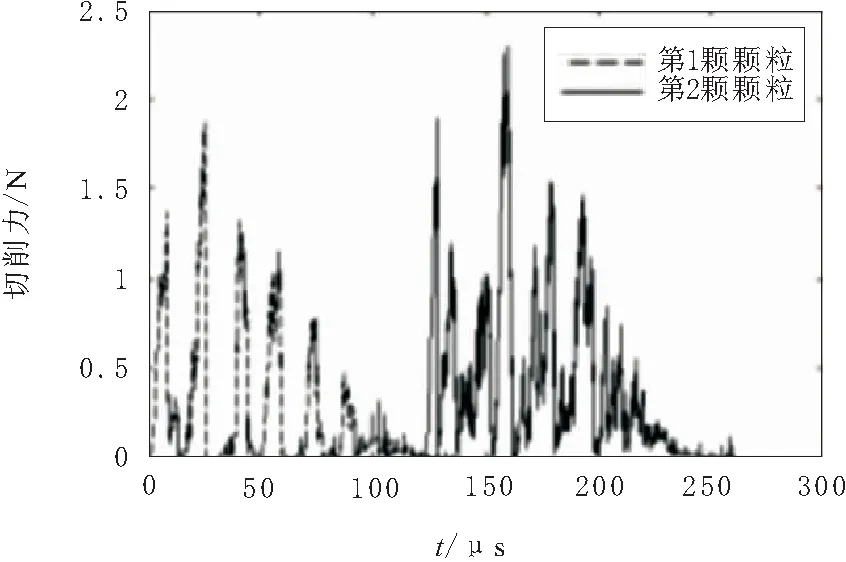

切削过程中切削力随时间的动态变化曲线如图10所示,由图10可知,第2颗颗粒切削力的波动频率高于第1颗颗粒的切削力波动频率,这是因为第1颗金刚石颗粒切削花岗岩后,花岗岩表面残存有较大范围的残余应力,使得顺次切削的金刚石颗粒在切削过程中,微裂纹的扩展贯通能力增强,发生小体积的花岗岩破碎断裂更加频繁,导致切削力的波动频率更快。此外,第2颗颗粒的切削力大于第1颗颗粒的切削力,这是因为顺次切削时由于切削深度的增加,导致第2颗颗粒2侧与花岗岩的接触面积增加,使得切削力有所增大。采用三维切削仿真能够考虑金刚石颗粒两侧的花岗岩材料对颗粒的阻碍作用,比二维切削理论模型更加接近实际。

图10 切削力的动态变化曲线

4 结束语

通过数值方法预测了金刚石颗粒切削花岗岩过程中的切削力,并与理论的切削力计算结果进行对比,验证了数值模型选取的合理性。

通过数值方法分析了花岗岩加工过程中切削参数对切削力的影响规律。研究表明,加工花岗岩时切削力与颗粒侧面和花岗岩的接触面积呈线性关系;切削前角、深度对切削力的影响较大;在较低速的范围内切削速度对切削力基本没有影响。

利用数值模拟分析了花岗岩加工中颗粒顺次切削的效果,研究表明,第2颗颗粒切削力的波动频率高于第1颗颗粒的切削力波动频率,同时该方法为深入研究切削破岩机理、刀具的选择和设计等提供了一定的参考依据。

采用的数值模型能更真实地模拟实际的切削过程。

[1] 言兰,姜峰,融亦鸣. 基于数值仿真技术的单颗磨粒切削机理[J].机械工程学报,2012,48(11):172-182.

[2] MENEZES P L,LOVELL M R,AVDEEV I V,et al.Studies on the formation of discontinuous rock fragments during cutting operation[J].International Journal of Rock Mechanics & Mining Sciences,2014,71:131-142.

[3] 夏毅敏,薛静,周喜温.软岩切削过程的三维数值模拟[J].长安大学学报(自然科学版),2010,30(4):102-106.

[4] EVANS I.A theory of the picks cutting force for point-attack[J].International Journal of Mining Engineering,1984,2(1):63-71.

[5] NISHIMATSU Y.The mechanics of rockcutting[J].International Journal of Rock Mechanics and Mining Sciences,1972,9(2):261-270.

[6] GOKTAN R M.A suggested improvement on Evans’cutting theory for conical bits[C]// Proceedings of the Fourth International Symposium on MineMechanization Automation,1997:57-61.

[7] ROXBOROUGH F F,LIU Z C.Theoretical considerations on pick shape in rockand coal cutting[C]//Proceeding of sixth underground operator’ conference.1993:189-193.

[8] 欧阳义平,杨启.圆锥齿切削破岩的切削力估算[J].上海交通大学学报,2016,50(01):35-40.

[9] 刘伟,邓朝晖,万林林,等.单颗金刚石磨粒切削氮化硅陶瓷仿真与试验研究[J].机械工程学报,2015,51(21):191-198.

[10] 薛静,夏毅敏,周易,等.盘形滚刀切削单因素对切削力影响的研究[J].现代制造工程,2012(9):4-8.

[11] LI H Y,SHI G Y. A dynamic material model for rock materials under conditions of high confining pressures and high strain rates[J].International Journal of Impact Engineering,2016,89:38-48.

[12] 陈星明,刘彤,肖正学. 混凝土HJC模型抗侵彻参数敏感性数值模拟研究[J]. 高压物理学报,2012,26(3):313-318.