相控阵超声技术在插管异种钢镍基焊缝检测中的应用

2018-03-07学星

,, ,学星,,,

(中国大唐集团科学技术研究院有限公司火力发电技术研究所,北京 100040)

随着经济的发展,各行业对电力的需求日益增加,对电厂安全稳定运行的要求也日益提高。电厂主机设备无论锅炉还是汽轮机部分都有大量的管道,这些管道的焊接质量直接影响到电厂的安全运行,如近期发生的多起汽轮机插管异种钢镍基焊缝开裂引起机组非停的事故,给电厂造成了重大损失。

多种无损检测方法被应用到常规管道的焊缝质量控制中,如射线检测、超声波检测、磁粉检测、渗透检测,以及超声波衍射时差法(TOFD)等[1]。超声检测技术成熟,并有多部检测工艺规程[2-4]作为技术支撑,使得焊缝焊接质量能控、可控。但汽轮机插管焊缝多为SA335-P91与ZG15Cr2Mo1(F22)材料对接,用镍基材料焊接。其焊缝组织为粗大的柱状晶,使用常规超声方法实施检测时,存在声束难以穿透焊缝、信噪比及灵敏度较低的问题,加上焊缝两侧检测面狭窄使得探头难以移动等原因,目前对镍基焊缝多进行表面检测。

相控阵超声技术在发展初期由于系统的复杂性及成本费用高等原因,在工业无损检测中的应用受限,而主要应用于医疗领域的医学超声成像中[5-6]。近些年得益于电子技术和计算机技术的快速发展,相控阵超声的发展较为迅猛,在使用压电复合材料、纳秒级脉冲信号控制、软件大数据处理及计算机仿真等技术后,其以灵活的声束偏转、声束聚焦、成像显示检测结果等特点[7],在航空航天、国防、石油化工、机械制造、电力等多个领域得到了广泛应用[8]。笔者基于相控阵超声技术的诸多特点,将其引入到插管镍基焊缝的检测应用中,从理论上分析了相控阵超声技术检测该类焊缝的可行性。

1 插管异种钢镍基焊缝对检测的影响

1.1 晶粒组织结构特点

镍基焊材焊接时,在冷却过程中,焊缝金属从液相凝固成面心立方晶格结构的奥氏体[9],晶粒沿着散热最快的方向生长,焊缝两边的晶粒垂直于坡口斜向生长,如图1所示。在冷却过程中,还有可能从一个焊道延伸到另一个或几个焊道,改变生长方向;焊缝中间的晶粒竖向生长,且晶粒粗大,方向性明显[10]。焊缝组织的变化不仅与焊材成分有关,其形态与过冷度、焊接工艺等都有密切关系。不同的焊接工艺,如手工电弧焊、自动埋弧焊等会形成不同的焊缝组织结构,即使是相同的手工电弧焊,不同的焊接顺序也会导致晶粒结构差异显著。

图1 镍基焊缝粗大的柱状晶

1.2 材料及组织对超声传播的影响

镍基焊缝晶粒粗大,很多奥氏体焊缝的平均晶粒度直径通常大于0.5 mm,柱状晶长度往往超过10 mm,对焊缝进行超声波检测时,当焊缝晶粒的直径接近超声波波长的1/10时,就会有明显的声散射[11],散射使超声波能量急剧衰减,导致声束穿透能力大幅下降;散射声束被探头接收到后,引起强烈的背景噪声,会明显降低信噪比,导致难以识别有效信号。因此相对于常规材料,镍基焊缝的超声检测难度大,甚至也不能使用常规超声检测。

镍基焊缝晶粒组织不均匀,且呈各向异性。超声波在各向异性介质中传播时,声衰减及声速大小都受波束方向与晶轴之间夹角的影响。当两者之间的夹角在45°~49°间时声衰减值最小,声速最大;夹角在0°和90°时声衰减最大,声速最小。此外,在各向异性介质中传播的声束,其能量的传播方向并不与波前垂直,从而导致声束发生扭曲。理论计算和试验表明,对于纵波最大的扭曲角约为15°~20°,而对于常用的水平极化横波,最大扭曲角可达50°[11],焊缝中心对声束扭曲尤为显著。声束扭曲带来的直接影响是会导致缺陷的定位不准确。

镍基焊缝与母材声速不同,因此超声波传播穿过母材与焊缝界面时将产生折射,声束偏离原传播方向,因此按线性传播进行缺陷定位将产生偏差。

1.3 焊缝结构特点

多家电厂的汽轮机异种钢插管镍基焊缝汽缸侧的直管段长度约100 mm,对于壁厚50 mm左右的焊缝检验,常规超声检测时声束难以完全覆盖。

2 异种钢镍基焊缝的相控阵超声检测

2.1 相控阵超声检测技术原理与特点

相控阵超声检测技术是近十来年发展起来的超声无损检测领域新技术,其基本概念来源于相控阵雷达技术[12]。20世纪60年代Brand Field最早提出将相控阵概念引入无损检测领域[13]。

相控阵超声检测技术使用的探头由多个相互独立的压电晶片组成,各压电晶片在空间上按一定方式排列组成一个阵列[14];根据不同检测要求,阵列制作成不同形状,阵列中每个晶片称为一个阵元,每个阵元可单独控制收发延迟。

相控阵超声技术是通过电子系统控制探头阵列中的各个阵元,按照一定的规则和时序激发一组探头阵元,通过调整激发阵元的序列、数量、时间来控制波形的超声波电子扫查方式[15]。发射超声波时,分别调整每个阵元发射信号的波形、幅度和相位延迟,各阵元发射的超声子波束在空间叠加合成,从而形成发射聚焦、声束偏转、变孔径、变迹等多种相控效果[16],得到预先希望的波束入射角度和焦点位置。接收超声波时,按照回波到达各阵元的时间差对各阵元接收信号进行延时补偿,然后相加合成,就能将特定方向的回波信号叠加增强,而其他方向的回波信号减弱甚至抵消。相控阵系统的信号发射、接收原理示意如图2所示,波束形成原理如图3所示。

相控阵超声常用的扫查形式有:线性扫查、扇形扫查。线性扫查是以相同的聚焦律和延时律在不同的时间激发不同组的晶片,从而使声束以恒定角度沿相控阵探头长度方向进行扫查,见图4(a)。扇形扫查是对同一组晶片,依次使用不同的延时律产生一组不同偏转角度的聚焦声束,形成一个扇形的检测区域,见图4(b)。

图2 相控阵系统的信号发射与接收原理

相控阵超声检测数据信息量丰富,结果显示为图像识别,对缺陷评判的难度要比常规超声低很多,因此检测结果的判定受检测人员的主观影响小,且检测数据能长期保存,具有可追溯性。常规超声检测与相控阵超声检测缺陷信号显示对比如图5所示。

相对传统超声检测技术,相控阵超声技术的优势如下所述。

图3 相控阵超声波束形成原理

图4 相控阵超声检测常用的扫查方式

图5 常规超声检测与相控阵超声检测缺陷信号显示对比

(1) 具有良好的声束可达性,能对复杂几何形状的工件及焊缝进行声束覆盖而完成检测。

(2) 通过优化控制焦点尺寸、焦区深度和声束方向,可使检测分辨力、信噪比和灵敏度等性能得到提高。

(3) 可形成纯纵波;常规超声斜探头产生的超声波多为纵波进行波型转换后的横波,若使用斜纵波检测,不可避免地产生横波,影响检测。

(4) 能实现对缺陷的多种视图成像,检测结果直观,便于缺陷的识别与判定,适用于结构特殊的部件检测。

2.2 异种钢镍基焊缝的相控阵超声检测

考虑到插管异种钢镍基焊缝的晶粒组织特点,拟采用相控阵超声的优点克服常规超声检测的难点,达到检测效果。

2.2.1 焊缝易产生的缺陷类型

插管采用镍基焊条焊接时,熔池铁水黏度较大,流动性差,易产生未熔合等焊接缺陷[17];镍基焊缝有较高的裂纹敏感性,焊接时易产生结晶裂纹、液化裂纹、应变时效裂纹、高温失塑裂纹等[18-19];镍的熔点远低于氧化镍的熔点,焊接前焊材若清洁不彻底留有氧化镍,焊接时掺杂在熔池中的氧化镍会形成夹渣缺陷[20]。

运行过程中,插管镍基焊缝与两侧母材的热膨胀系数及热导率差异会在熔合线附近产生很大的热应力,在内压应力、结构应力、焊接残余应力等的叠加作用下,熔合线附近易形成裂纹[21]。插管镍基焊缝一侧为ZG15Cr2Mo1(F22)的母材,其组织为珠光体钢,在热疲劳工况下长期服役时,在靠近珠光体钢侧熔合线处很容易产生热疲劳裂纹,并沿着脱碳区扩展[22]。而插管镍基与P91钢焊接时,P91钢侧的细晶区蠕变强度的下降而导致Ⅳ型裂纹出现也是一个急需解决的难题[23-24]。在频繁的调峰工况下,蠕变-疲劳之间发生交互作用,使得裂纹扩展加速,降低工件的使用寿命[25-26]。当机组处于频繁启停状态以及变负荷运行的工况下,受疲劳与蠕变交互作用,其裂纹很容易扩展致使插管断裂。

因此,新安装的插管焊缝的缺陷类型为未熔合、裂纹、夹渣等;在役插管主要检测的缺陷类型为裂纹,尤其是汽缸侧的熔合线附近区域,包括热影响区。

2.2.2 相控阵检测工艺设置

如仅检测坡口或熔合线处产生的缺陷,仍可使用常规相控阵检测工艺参数进行,此时超声波只在非奥氏体母材中传播到坡口处,镍基焊缝对超声波的影响可忽略,对于进入镍基焊缝的超声波,可不予观察分析。以下主要针对插管镍基焊缝内部缺陷检测的工艺参数进行讨论,也适用于不锈钢对接焊缝的检测。

2.2.2.1 检测波型选择

在较多的焊缝超声检测工艺规程中[2-3],均推荐使用横波对焊缝缺陷进行检测。因为常规焊缝超声检测的晶粒细小,声衰减很小。使用横波探头时,工件中波型单一(仅有横波),便于信号的辨识、定位;而使用斜纵波探头时,工件中不可避免地会出现横波,两种波型的声速差异大,同频率下纵波声速约为横波声速的2倍,因此缺陷反射回的信号难以识别、定位。因此常规金属焊缝超声检测避免使用斜纵波波型。

而镍基焊缝为组织粗大的柱状晶,进行超声检测时,晶界对超声的散射引起的声能衰减及噪声干扰严重,当材料晶粒为波长的1/2时,小缺陷信号就完全被噪声淹没[28]。且声波的衰减不仅与波长有关,而且与波型有关,纵波的衰减比横波的衰减低一个数量级[29]。晏荣明、李生田等人试验显示:纵波能穿透120 mm的奥氏体焊缝,而横波不能[30],且镍基合金对纵波声束的畸变影响小于横波,定位误差小[31],因此对于镍基焊缝,更适合用纵波进行检测。相控阵超声产生的纵波波型虽也有横波干扰,但由于相位抑制等,比常规超声的横波分量小很多,因此镍基焊缝适合相控阵纵波检测。

2.2.2.2 超声波检测频率的讨论

为了减少晶界散射的影响,采取降低超声波频率、增加波长的措施,使声波绕过晶界。

对于平均直径为0.5 mm的镍基焊缝晶粒,声波波长为5 mm及以上时,可以大幅降低晶界噪声。镍基材料声速与组织、化学成分等有关,并不是定值,若纵波声速取低值5 414 m·s-1[32],为使波长λ≥5 mm,由波长、频率(f)、声速(c)的关系式(f=c/λ)计算可得f≤1.08 MHz。随着晶粒尺寸的增加,超声波声速也在增加[33],目前相控阵超声检测使用的低频探头频率多为1 MHz,可以满足使用要求。更低频率的相控阵探头由于检测分辨力低、阵元加工困难等原因,极少生产。

实际检测中应结合检测工件厚度,考虑检测灵敏度及噪声、衰减等问题,综合比较后确定恰当的超声波检测频率。

2.2.2.3 超声波声束角度选择

为降低镍基焊缝晶柱对超声波传播的影响,控制波束方向与晶轴之间的夹角在45°~70°范围[34],效果较好。

在相控阵检测中,为保证各声线角度一致,使用电子线性扫查,而非常规金属焊缝相控阵检测用的扇形扫查。实际检测中,可设定不同的线性扫查声束入射角度,进行比较、优化。

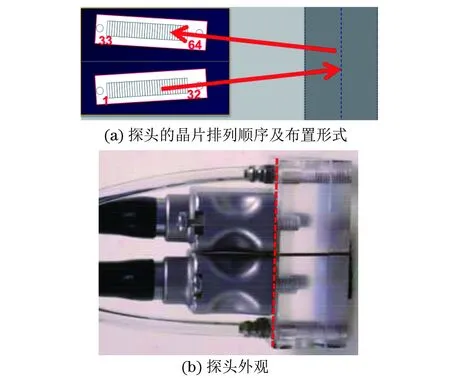

2.2.2.4 双晶探头的应用

双晶探头相对于单探头具有很多优点,最明显的优势是杂波少、盲区小[35]。双晶探头的发射与接收分开,消除了发射压电晶片与延迟块之间的反射杂波,且始脉冲未进入放大器,避免了阻塞现象,大大减小了盲区,有利于检测近表面缺陷。双晶探头的晶片排列顺序、布置形式及其外观如图6所示。双晶探头的两个晶片一发一收,发射晶片用发射灵敏度高的压电材料(如锆钛酸铅)制成;接收晶片由接收灵敏度高的压电材料(如硫酸锂)制成,这样探头发射和接收灵敏度都较高,这是单晶探头无法比拟的[36]。相控阵检测可借鉴常规超声的双晶探头,一组用于发射超声波,一组接收反射回的超声波,可有效降低镍基焊缝超声检测中的杂波和噪声信号的干扰[37]。为进一步降低晶粒噪声,发射探头可使用宽频带窄脉冲探头[38]。

图6 双晶线阵相控阵超声探头的晶片排列顺序、布置形式及其外观

2.2.2.5 减小定位误差的工艺措施

由于镍基与铁素体钢中的声速差异及镍基焊缝内部的各向异性,焊缝超声检测时声束方向会发生偏转而造成定位不准确。纵波检测降低了定位偏差,为更进一步降低定位误差,检测时若发现反射信号回波,应从信号本侧进行定位。这样做,一是可减少超声在镍基焊缝中传播的声程;另一方面可避免超声波穿越焊缝中心的对声束扭曲较严重的部位,两方面均能弱化声束偏转的程度,可提高定位精度。

3 结论

镍基焊缝的组织特点使得常规超声检测难以实施或效果不好。针对该问题,对异种钢镍基焊缝的特点及其对超声检测的影响进行了深入分析。结合相控阵超声的特点提出了相控阵超声检测的实施重点,从理论上阐述了插管镍基焊缝相控阵检测的可行性,对以后的检测实践过程具有一定的指导意义。

[1] TSG G0001-2012 锅炉安全监察规程[S].

[2] NB/T 47013-2015 承压设备无损检测[S].

[3] DL/T 820-2002 管道焊接接头超声波检验技术规程[S].

[4] DL/T 1317-2014 火力发电厂焊接接头超声衍射时差检测技术规程[S].

[5] 杨国忠.医学成像技术[M].北京:人民卫生出版社, 1987:34-37.

[6] HATFIELDJ V.An integrated multi-element array transducer for ultrasonic imaging[J].Sensor and Actuators A, 1994,41/42:167-173.

[7] 鞠洪涛.手动相控阵超声检测成像算法研究[D].哈尔滨:哈尔滨工业大学, 2008.

[8] 靳世久,杨晓霞,陈世利,等.相控阵超声检测技术的发展及应用[J].电子测量与仪器学报, 2014, 28(9):925-933.

[9] 杜宝帅,张忠文,李新梅,等.T91钢EPRI P87镍基焊材焊接接头组织与性能[J].金属热处理, 2015, 40(11):44-47.

[10] 袁浩,马成勇,齐彦昌,等.镍基合金焊条熔敷金属的组织与性能研究[J].材料科学与工艺, 2016, 24(2):41-46.

[11] 郑晖.林树青.超声检测[M]. 北京: 中国劳动社会保障出版社, 2008:301-303.

[12] 王永兵,侯静, 李志国.相控阵超声检测技术研究进展[J].化工装备, 2012, 14(6):15-18.

[13] 汪春晓.相控阵超声波车轮缺陷探伤技术研究[D].成都:西南交通大学, 2010.

[14] 黄晶,阙沛文,金建华.线形相控阵超声换能器的阵列设计[J].传感器技术, 2004, 23(1):9-11.

[15] 刘长福,张彦新,李中伟,等.超声波相控阵技术原理及特点[J].河北电力技术, 2008, 27(3):29-31.

[16] 肖有平.相控阵超声声束形成技术研究[D].成都:西南科技大学, 2010.

[17] 李远, 张立德, 王金龙.INCONEL690镍基合金带极电渣堆焊工艺研究[J].锅炉制造, 2011(2):48-51.

[18] 王建.核电用镍基材料焊接缺陷的研究[J].经济技术协作信息, 2016(21):43.

[19] 谢玉江,王茂才,王明生.高、含量镍基高温合金激光、微弧火花表面熔焊处理研究进展及解决熔焊裂纹的途径[J].中国表面工程, 2010, 23(5):1-16.

[20] 王开正.合金管道焊接技术[J].石油化工建设, 2014, 36(1):75-78.

[21] 赵建仓,朱平,赵彦芬,等.F22/P91异种钢接头裂纹原因分析及焊接修复[J].焊接, 2010(12):14-17.

[22] 娄建新.珠光体钢与奥氏体钢异质接头碳迁移机制及影响因素研究[D].沈阳:沈阳工业大学, 2014.

[23] 张建强, 张国栋, 姚兵印,等.马氏体奥氏体异种钢焊接接头Ⅳ型蠕变失效数值模拟[J].机械工程学报, 2013, 49(12):78-83.

[24] 陆权森.9%~12% Cr钢Ⅳ型开裂与软化区对比实验[J].锅炉技术, 2015, 46(6):64-68.

[25] 秦敬芳.P91钢蠕变-疲劳裂纹扩展速率及扩展规律研究[D].上海:华东理工大学, 2015.

[26] 邓平.超超临界锅炉过热器管及其异种钢焊接接头状态评估[D].长沙:长沙理工大学, 2014.

[27] 张鹰,张延丰, 雷毅.奥氏体不锈钢焊缝的超声波检测方法研究[J].无损检测, 2006, 28(3):119-122.

[28] 郑中兴.加氢裂化装置主管道不锈钢焊缝的超声波探伤[J].无损探伤, 2001(3):5-6.

[29] 晏荣明, 李生田.大厚度奥氏体焊缝超声波探伤的研究[J].无损探伤, 1994(4):6-8.

[30] 罗琅,王建平,奚延安,等.镍基合金焊缝的超声检测[J].无损检测, 2016, 38(3):60-65.

[31] 徐彦霖,王增勇,黄振翅. 奥氏体不锈钢平均晶粒尺寸的超声评价技术[J]. 无损检测,2001,23(6):246-248.

[32] 张路根,吴伟,欧阳小琴. 304不锈钢晶粒散射特性的超声检测分析[J]. 无损检测,2010,32(2):99-102.

[33] 郑中兴.大厚度奥氏体钢焊缝超声检测用纵波斜射双晶探头研制[J].北京交通大学学报, 1999, 23(3):115-119.

[34] 何勇智.双晶直探头在模具钢厚板探伤中的应用法[J].特钢技术, 2012, 18(4):53-57.

[35] 王朝辉,刘峰,周丽.超声检测中双晶纵波探头的选择机理[J].无损检测, 2011, 33(1):23-24.

[36] 谢航,张益成,周礼峰,等. 奥氏体不锈钢管道环焊缝的超声相控阵检测[J]. 无损检测,2017,39(3):23-25+29.

[37] 卢威,聂勇,许远欢,等. 宽频带窄脉冲TRL探头在奥氏体不锈钢焊缝超声检测中的优越性[J]. 无损检测,2013,35(6):77-80.