轨道车辆车体自动焊接视频监控系统应用研究

2018-03-07刘建

刘建

轨道车辆车体自动焊接视频监控系统应用研究

刘建

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

研发了一套轨道车辆铝合金车体自动焊缝在线视频监控的系统,实现了焊接操作人员通过观察实时视频进行焊接过程监控。焊接时,安装在焊枪的摄像头可以实时对焊接电弧位置、坡口情况进行监控,1套自动焊接系统的2支焊枪作业内容同时显示在1个即时显示器上,只需1名焊接操作工人观察即时显示器即可实时监控焊接过程,降低了人员需求。通过针对性解决焊接过程中的电磁干扰、弧光、高温、飞溅等问题,提升监控质量,焊接操作人员不需近距离观察电弧,降低了劳动强度,改善了工作环境,提升了焊接自动化水平。

轨道车辆;自动焊接;视频监控;过程跟踪

高速动车组车体采用重量轻、强度高的铝合金为结构材料,其中车体侧墙、顶棚及地板等通过长大型材采用熔化极气体保护焊(MIG)焊接成形。焊缝长直,易于实现自动化,但铝合金型材由于坡口根部间隙、坡口角度、坡口平面度等差异较大,焊接时需焊工根据坡口情况实时调整焊接工艺参数以保证焊接质量。由于坡口不稳定情况及激光跟踪系统异常等原因,无法保证焊缝质量完全合格,甚至造成整个车体的报废,极大增加了企业的成本。为了保证焊接过程安全可靠,不发生走偏、焊接质量异常等问题,每套脉冲MIG龙门焊接系统需要2名焊工监守,人力成本高,而且焊工必须近距离观察电弧,工作条件差,劳动强度高。此外,由于只有主手控制示教器,当副手发现焊接异常情况,再反馈给主手操作机器人时,时间差导致焊接异常恶化,导致整个焊接车体报废。

铝合金材料导热快,焊接热输入大,焊接电弧附近温度高。铝合金焊接烟尘、飞溅大,视频观察困难。铝合金燃弧、熄弧前后光强变化很大,光强范围大,传统视频摄像机因动态范围不足,很难同时观测到电弧、熔池和电弧前方的坡口。焊接过程的高度自动化、智能化监控是现代焊接技术发展的一个主要方向[1]。

为了能够在保证焊接质量的前提下降低工人的劳动强度,实现高效率低成本的焊接,精确的焊缝跟踪系统是一种可靠的途径,也是保证焊接质量的关键所在。随着焊接技术及视频传输监控技术的发展,对焊缝位置、焊接参数、焊接质量的在线监测评价以及焊接数据的管理已成为现代化数字化焊接研究的主要方向[2]。

目前国内外已经有多个厂家在研究焊接电弧视频观测,国际上有XIRIS、JETLINE、LIBURIDI等公司在研究开发焊接自动化产品配套视频监控系统,国内主要有北京工业大学、哈尔滨工业大学、AMET等公司采用自己研制或二次开发的视频监控系统。某些机器人厂家和激光跟踪厂家也在OEM(Original Equipment Manufacturer,专业品牌定制制造商)专业视频处理公司的产品中,形成自己的视频监控系统,但是目前上述系统的主要问题是不能实现全景观测,只能监控电弧的部分信息(只能监控熔池,或电弧,或电弧前/后的局部图像)。由于焊接观测不全面,导致焊接质量的预测性能较差。北京工业大学通过长期调研市场上所有的视频监测系统,取长补短,二次集成开发了焊接视频全景监测系统,采用不同的摄像头,可监控焊接电弧、熔池,焊缝正面和背面熔合状况及焊道位置,采集信息量大,受到人们的青睐,并且该技术已应用在航天器的焊接中,且取得了良好效果。

1 视频监控原理及实验系统

(1)视频监控原理

视频监控采用MC500S摄像头及其控制器,该摄像头的超强动态范围为140 dB,同时它也具有明暗场切换功能,保证了摄像头既能够在电弧熄灭后单独采用点光源照明观察焊接接头的装配状态或者焊接完成后的焊缝状态,又能在起弧后看清电弧、焊道。摄像头还包含一个小型摄像机模块,在其前端集成了一个特殊制定微距透镜组件,使其所观察图像的范围和景深更大,能够清晰地观察到焊枪端部、焊接电弧、熔池以及电弧前后的物体。

如图1所示,摄像头通过一根长电缆连接到视频控制器上(BJUT-VGA)。控制器能够输出复合视频制式AV或者VGA制式的图像到监视器或者显示器上。控制器也提供了图像的亮度控制,且能很方便地在电弧熄灭和电弧引燃的两种亮度设置之间进行切换。

图1 MC500S摄像头控制原理图

(2)视频监控试验系统

为了方便焊接操作人员对两套龙门焊接系统同时操作,出现问题时可以及时到达焊接现场,主控制柜安装在两套龙门焊接系统的中间,如图2所示。操作人员可根据主控制柜显示的视频信息对四路摄像头进行监控,当发现任何一路出现焊接问题后可及时通知焊接操作人员进行焊接参数的修正,并且主控制柜的急停按钮可以控制焊接过程是否运转。

图2 MC500S摄像头试验系统

(3)试验条件

脉冲MIG(PMIG)龙门自动焊接的工艺参数为:焊接电流220~240 A、焊接速度78 cm/min、焊枪与工件75°夹角,工件背面布满筋,工件两侧均布工装,摄像头的最佳安装位置已经安装了焊缝激光跟踪仪。

2 实验验证

(1)焊接过程的视频采集技术研究

脉冲MIG焊接铝合金电弧的强度范围在0~1600 counts,波长在0~600 nm。由于脉冲MIG焊接铝合金燃弧、熄弧前后光强变化很大,要求摄像机有较宽的动态范围来适应弧光的变化,但是目前对焊接电弧监测的摄像机的动态范围无法将燃弧后的最大光强和熄弧后的最弱光强囊括其中,较小动态范围只能适应较窄的光强范围,这就导致了一般摄像机拍摄电弧只能拍摄到熔池和焊缝。图3为脉冲MIG焊接铝合金的电弧强度与波长之间的关系。

对MC500S摄像头系统及其他两种视频观测系统进行电弧观测实验,试验结果如图4。

对比三种视频监测系统,摄像头1、2均不能清晰观测焊道以及焊接电弧,MC500S摄像头系统能够较清晰地观测到电弧以及熔滴过渡,同时对焊道的观测清晰度最为突出,满足脉冲MIG(PMIG)龙门自动焊接的视频监测要求。

图3 电弧强度与波长之间的关系

图4 不同摄像头系统视频监控图像

针对光强范围超宽的情况,将摄像头的动态范围设置为两部分。一部分处理观测熄弧后普通光源下的光强范围,即暗场;另一部分处理观测燃弧后超强光强下的光强范围,即明场。这种处理方式大大缩小了摄像机的整体动态范围,使得电弧视频监控成为了可能。

(2)温度对视频观测的影响

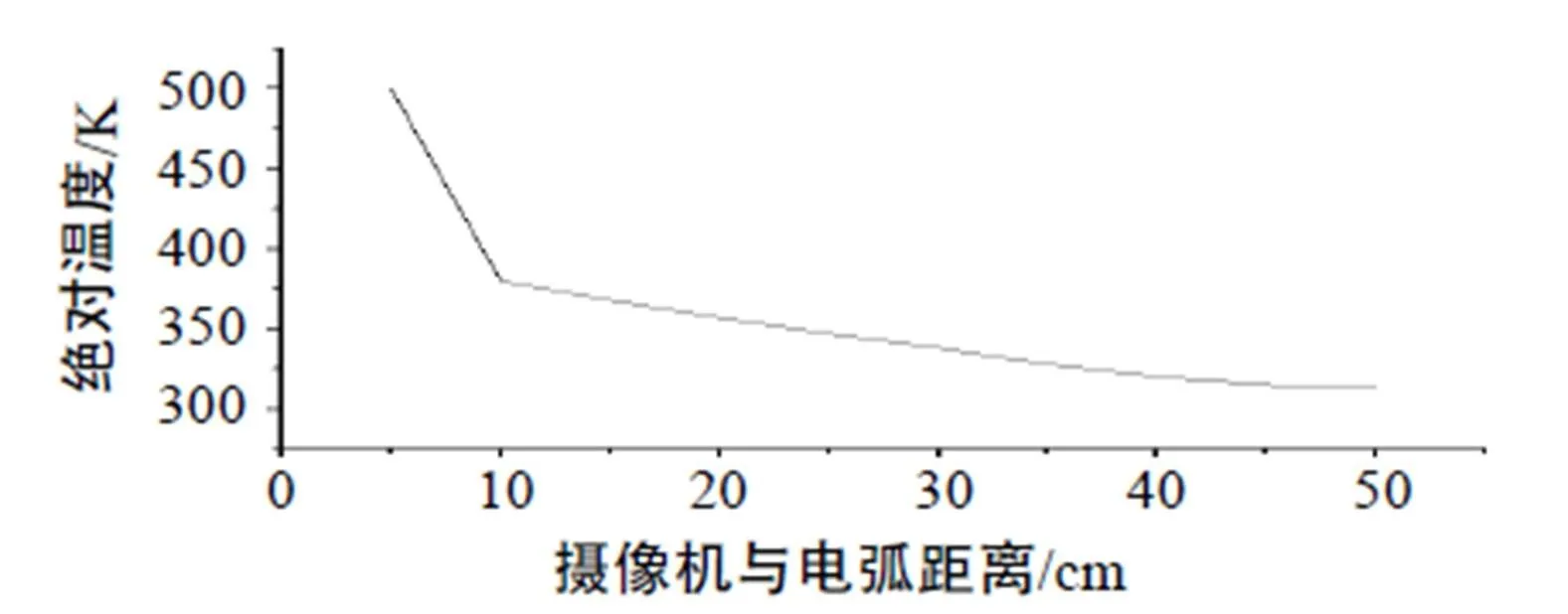

铝合金的导热性能好,故一般在焊接铝合金时都会选用大功率集中型的热源,尤其是脉冲MIG焊接铝合金时其热输入量特别大,导致电弧周围温度很高。图5为脉冲MIG电弧周围空间温度变化曲线。一般摄像机的工作温度在-20~60 ℃。由图6可以看出在距离电弧20 cm处温度已达到80℃,电弧监测摄像头基本为定焦摄像头,其焦距在15~25 cm,一般摄像机很难在高温环境下保证长时间稳定工作。

图5 温度对视频观测的影响

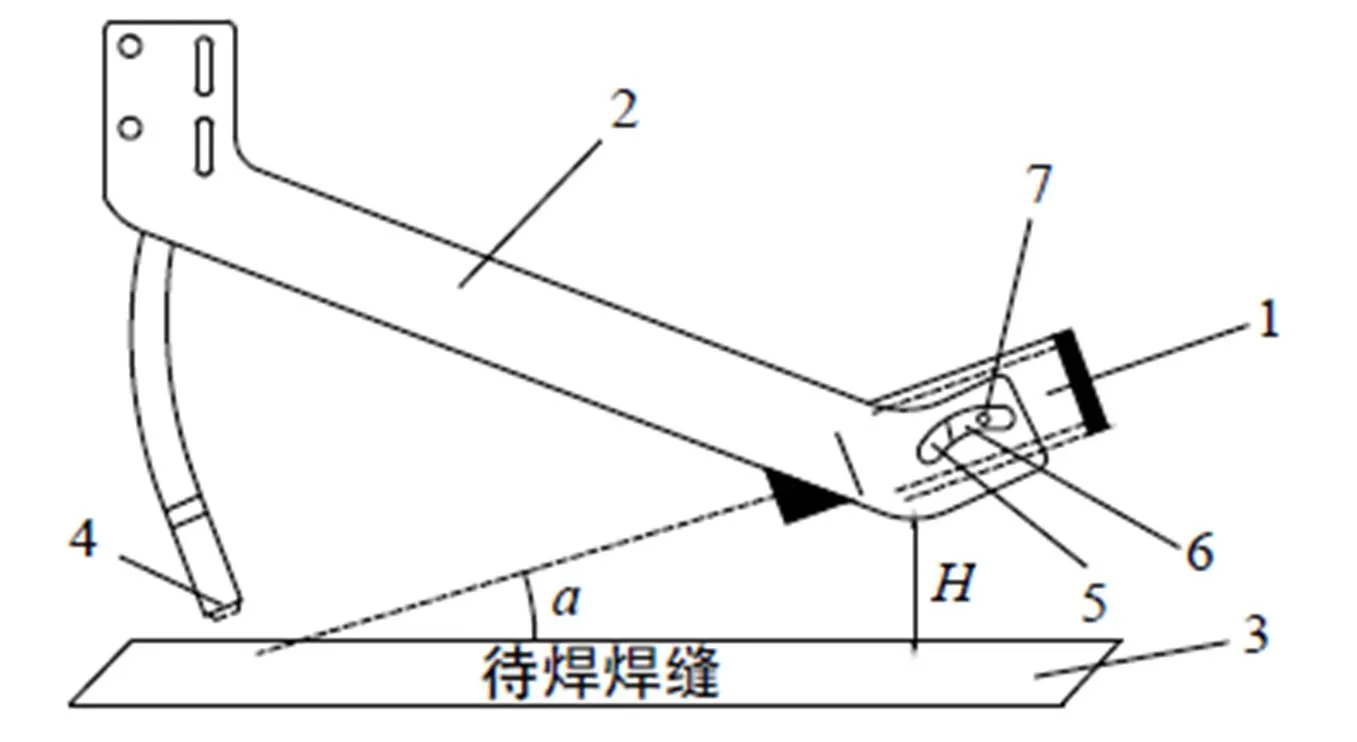

为了保证摄像头长时间工作,设计了专用安装支架,保证摄像头能三维调节,如图6、图7所示。摄像头与MIG焊枪之间的距离、夹角等参数决定着观测效果,通过工艺试验,最终确定参数如表1所示。

表1 摄像头与MIG焊枪之间的参数

注:摄像头为定焦摄像头

(3)烟尘、飞溅对视频监测的影响

脉冲MIG焊接铝合金时,空气中的氧气侵入到电弧空间,会与其中的铝合金元素产生蒸汽作用,导致大量烟尘的产生;同时氧气与铝合金元素产生化学反应形成AL2O3、MgO、ZnO等金属氧化物,导致大量飞溅的产生。

根据表2可知,脉冲MIG焊接颗粒过渡条件下,相同焊接电压、不同电流(160~200 A)产生烟尘浓度、发尘量的关系如图8所示。

1.摄像机2.托架3.焊接试板4.支架下端5.调控旋钮下端6.调控旋钮中端7.调控旋钮上端

1.摄像机2.支架托杆3.支架上端4.支架下端5.调节旋钮

图7调节示意

表2 脉冲MIG焊烟尘浓度值及发尘量

图8 脉冲MIG焊颗粒过渡不同电流下烟尘浓度和发尘量变化曲线

脉冲MIG焊产生烟尘的浓度与发尘量随着焊接电流值的增大而增大;由表2可以看出,当焊接电流为200 A时,烟尘浓度为209.22 g/m3,烟尘发尘量为3.14 g/min。自动焊接电流为220~240 A,根据变化趋势可知,其产生的烟尘浓度与飞溅将会远远大于209.22 g/m3与3.14 g/min。大量烟雾与飞溅的存在大大增加了视频监测的难度,这样的焊接条件下一般摄像机基本上无法透过烟雾及飞溅对熔池、电弧、焊道进行清晰的观测,如果想要得到清晰的效果就要求观测摄像头具备极强的烟雾、飞溅处理功能。

针对以上问题,设计了专用保护壳,对摄像机进行附加滤光的全封闭设计。附加滤光片可以定期更换,保证光路清洁。在长套筒与螺纹环之间安装耐高温石英玻璃镜片1,将飞溅阻隔。在壳体内部再安装一片耐高温石英玻璃镜片2,增加壳体前部的气密性,对焊接产生的烟尘进行阻隔。如图9所示。

图9 摄像头保护设计

(4)焊接过程的电磁干扰研究

视频传输过程中产生的干扰主要是地电位差干扰,产生原因是系统中存在两个以上互相冲突的地,地与地之间存在一定的电压差,该电压通过信号电缆的外屏蔽网形成干扰电流,形成对图像的干扰。地电流的主要成分是50 Hz交流电及电器设备产生的干扰脉冲,在图像上的表现是水平黑色条纹,扭曲、掺杂有水平杂波,而且有可能沿垂直方向缓慢移动。传输线具有抵御外部电磁干扰的能力,可有效地传输信号,但是,当干扰源过强,就会对图像信号产生干扰。

这些强电磁干扰主要有以下两种:附近有强电磁辐射源;线路设计不当。

强电磁辐射源由大功率电台或有电磁辐射的电器设备产生。强电磁辐射产生的干扰在图像上的表现是网状波纹干扰。采取以下方法消除:将前端设备与地隔离,采用具有隔离功能的抗干扰设备;在视频信号发射端与接收端增加视频增强设备;选择屏蔽性能好的电缆;尽量远离干扰源。

(5)焊接过程远程控制

为了实现焊接过程远程监控,将自动焊接急停功能引出到集中监控系统,如图10所示。

图10 焊接过程远程控制

(6)焊接过程近端和远端监控试验

系统设计完成后进行现场实验,近控端和远控端的试验结果如图11所示,可以清楚地看到焊接坡口、焊道位置及电弧焊丝等关键信息,视频效果非常好,能够满足要求。

3 结论

(1)自主设计了针对高速动车组铝合金车体脉冲铝合金焊接在线实时监控系统,并在实验室和现场环境下验证了其可靠性。

(2)MC500S铝合金自动焊接监控系统可清晰观测到电弧与焊道位置,实现了焊接过程远程实时监测以及近距离监控,保证了焊工可远距离观测焊接电弧过程,减少焊接工人的劳动强度,极大地改善了焊接工人的工作环境。

(3)MC500S铝合金自动焊接监控系统可以实现在发现焊接过程出现问题时及时远程控制停止焊接过程,最大程度降低了工件报废率。

图11 试验结果

[1]柳钢,封云,李俊岳,等. MIG焊熔滴过渡的电弧光谱信号[J]. 焊接学报,2004,25(1):40-44.

[2]何雄,黄念慈,白三中. 智能焊接参数分析记录系统[J]. 电焊机,2007(1):58-60.

[3]刘芳,蔡春伟,孙清洁. 焊接监控与控制系统[J]. 哈尔滨理工大学学报,2015,20(4):15-17.

Application Research of Automatic Welding Video Surveillance System for Railway Vehicle Body

LIU Jian

(CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, China)

In this paper, an on-line video monitoring system for automatic welding seam of aluminum alloy car body of railway vehicle was developed, which could make welding operators monitor the welding process by observing real-time video. When welding, the cameras installed in the welding torch can monitor the position of welding arc and groove in real time. Two sets of welding guns for one automatic welding system are displayed on an instant display and just one welding operator can monitor the welding process in real time by observing the instant display, which reduces personnel demand. Monitoring quality is improved by solving the welding process of electromagnetic interference, arc, high temperature, splash and so on. The welding operator does not need to observe the arc at close range, which reduces the labor intensity, improves the working environment, and improves the welding automation level.

railway vehicle;automatic welding;video surveillance;process tracking

TG409

A

10.3969/j.issn.1006-0316.2018.02.017

1006-0316 (2018) 02-0066-06

2017-05-31

刘建(1984-),男,山东临沂人,硕士研究生,工程师、焊接工艺师,主要从事高速列车车体焊接工艺工作。