齿轮传动误差主要影响因素分析与计算

2018-03-07汪训浪范元勋

汪训浪,范元勋

(南京理工大学 机械工程学院,南京 210094)

0 引言

齿轮传动作为一种具有悠久历史的传动机构,在现代机械领域中应用也十分广泛。齿轮传动拥有瞬时传动比恒定,平稳性好,能精确传递运动,传递功率和速度可调区间较大,结构紧凑,可实现大传动比,高效率传动,使用寿命长等一系列优点,所以在汽车、船舶、自行火炮、航空航天和许多工业机器上,成为了传动机构的首选[1]。而传动误差TE(Transmission Error)是评价齿轮啮合质量的一个重要指标,直接关乎到齿轮传动的工作精度、震动噪声、可靠性以及使用寿命等[2-3]。为此国内外的学者对齿轮传动误差做了大量的研究工作。Sweeneyp[4]在考虑了啮合刚度、微观修形和齿形误差的基础上建立了一对齿轮传动误差的数学计算模型;Piermaria等[5]研究了直齿轮传动误差对辐射噪声产生的影响,表明传动误差的准确测量是以测量设备的稳定性和精确性为前提;利用以Smith等[6]为代表提出的切片法构建了齿轮副传动误差的理论计算模型。国内彭东林[7]采用时栅位移传感器结合相应信号处理方法研制了机床传动链误差测试系统;邓效忠等[3]基于时标域频谱对一对齿轮进行了传动误差分析与试验研究。但总体而言目前对于多级齿轮传动误差的理论分析计算与计算机仿真研究较少,尤其是传动误差的分解与溯源研究欠缺。所以本文通过分析误差的主要来源,建立传动链误差函数,利用计算机软件Matlab进行计算,并结合频谱分析对其传动误差进行初步的分解与溯源,可以对相关齿轮产品设计时作误差预测以及后续的制造安装提供指导性意见。

1 齿轮传动误差的主要影响因素

传动误差由英国剑桥大学教授Smith于20世纪70年代提出这一概念:“在驱动为完全准确切为刚性的条件下,输出齿轮的理论位置与实际位置之间的差值”[8]。在实际的齿轮制造和安装过程中,众多因素都会带来传动误差。而齿轮传动误差主要来源包括齿轮自身的加工误差,轴的偏心以及齿轮内孔同轴配合间隙偏心[9-10],即综合表现为固有误差和安装误差。然后通过传动链各级齿轮副传动误差的耦合叠加就可以得到整体传动链误差。

1.1 齿轮加工误差对传动误差的影响

齿轮加工误差主要包括:制造过程中产生的几何偏心、运动偏心、周节、齿形、齿厚等误差,这类误差又称之为齿轮固有误差[11]。

(a)偏心夹角0° (b)偏心夹角90°

(c)偏心夹角180° (d)偏心夹角270° 图1 齿轮偏心对传动误差的影响

以上齿轮偏心误差分析是在分度圆上来度量的,对于综合偏心e产生的传动误差Δ1按图2a正弦规律变化,齿轮旋转一周的时间即为传动误差的一个大周期;而对于周节、齿形、齿厚等误差带来的传动误差其周期为每转过一个齿的时间,是高频的小周期误差,如图2b所示。所以当量偏心产生的传动误差可以相对全面的描述图为2c所示大周期与小周期误差的叠加[12]。实际上齿轮啮合过程中除了偏心误差直接产生的切向大周期误差,其径向分量会导致齿轮副产生侧隙,进而使从动轮有一个附加的传动误差。

(a)大周期误差

(b)小周期误差

(c)合成误差图2 传动误差的典型形式

结合图3可求得齿轮综合偏心e和传动误差之间的关系为:

其中,φ1为偏心量e和齿轮回转中心连线O1O2的夹角;αn为齿轮副啮合角。对于图示情况是从动轮多转动了一个角度,故取“+”,在相反情况下动轮则会少转动了一个角度,取“-”因此传动误差最终应为:

图3 e对Δ1的影响

1.2 轴偏心对传动误差的影响

对于安装齿轮的轴的偏心量es所产生的传动误差Δs,和齿轮偏心e所带来的传动误差的分析方法相同,同理可以得到:

其中,φs是es以齿轮中心距方向为基准的相位角。

1.3 配合间隙偏心对传动误差的影响

对于齿轮孔和轴配合存在的间隙会产生一个偏心量es从而带来传动误差Δc,同上分析方法可以得到:

其中,φc是ec以齿轮中心距方向为基准的相位角。

以上对单项误差影响因素所产生的误差进行了分析,除此之外,一些其他因素比如周节误差、齿向误差、齿轮箱体孔的轴线存在一定的偏斜量等实际上也会带来传动误差,但是其影响不大,可以忽略不计[13-14]。所以在对多级传动链误差做预测性的计算时,主要针对齿轮加工误差、轴偏心、配合间隙这三个误差来源进行耦合计算,建立传递误差函数。

2 齿轮副及多级传动链的传动误差

一对齿轮副的传动误差综合为每个齿轮上前述三项主要误差源的叠加,即为:

其中,j是一对齿轮副的齿轮序号,j=1,2;Δ1j是齿轮固有误差产生的传动误差;Δsj是齿轮轴偏心产生的传动误差;Δcj是齿轮孔与轴的配合间隙产生的传动误差。

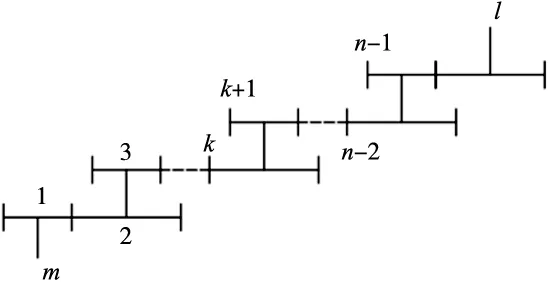

而对于一个由多级齿轮组成的传动链,由上式计算得到各单级齿轮副的传动误差后,还需要考虑链传动比的影响。在选定基准轴基础上把各单级齿轮传动误差等效地转换到输出轴上,最终计算得到整个传动链的传动误差。

如图4所示的n个齿轮组成的传动链表现在输出轴l上的传动误差Δφl即为:

其中,Δφk-1,k是k-1号和k号齿轮副在k号齿轮轴上的传动误差;ikn是k号齿轮到输出轴l的传动比。

图4 n个齿轮组成的传动链

3 齿轮传动误差实例计算与仿真分析

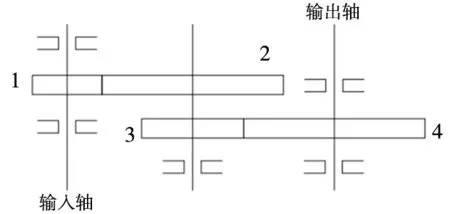

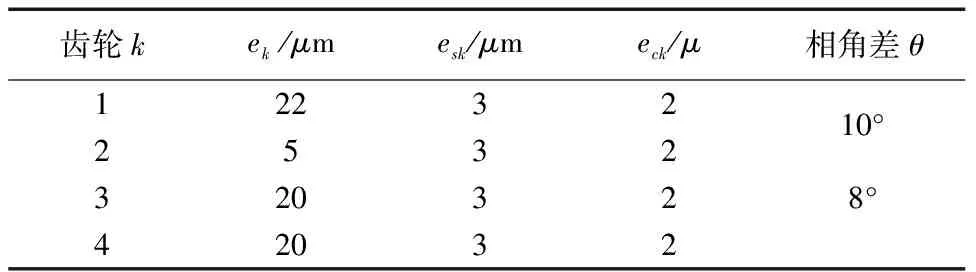

本例以一典型二级齿轮减速器进行传动误差计算与仿真分析。减速器结构简图如图5所示,减速比为i=20,两级传动比分别为i1=10,i2=2。各齿轮的综合偏心ek(即齿轮的几何偏心与运动偏心的综合)、轴偏心量esk、齿轮孔与轴配合间隙的偏心量eck以及两齿轮副的相角差θ参数值如表1所示。

图5 减速器结构示意图

齿轮kek/μmesk/μmeck/μ相角差θ1223210°2532320328°42032

当驱动电机带动输入轴以60r/min转动,根据上面分析得到的齿轮传动链传递到输出轴的传动误差函数为第一级和第二级齿轮综合偏心、安装齿轮的轴偏心、齿轮孔轴配合间隙产生的传动误差的耦合叠加,即为:

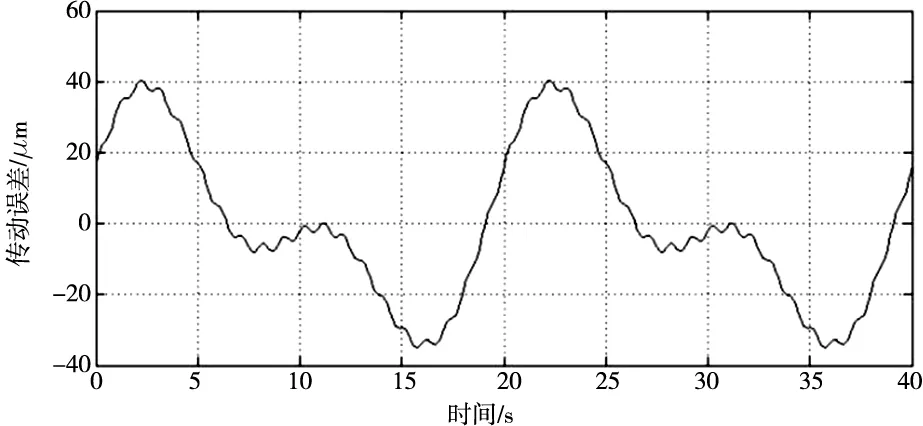

代入齿轮相关误差尺寸参数利用Matlab软件可以模拟出减速器在输出端一段时间内的传动误差曲线(图6)。同时对仿真结果进行频谱分析(图7),以便反映出传动误差在频域上包含的信息,实现误差的初步分解与溯源。得到周期性的动态误差包括分别由4号齿轮、2、3号齿轮以及1号齿轮产生的0.05Hz、0.1Hz、1Hz三种频率成分,各频率对应的幅值即反应了各级齿轮在传动误差中的占比。

图6 传动误差仿真结果

图7 传动误差的频谱图

4 结论

在分析齿轮传动误差的主要影响因素的基础上,建立了齿轮传动链的综合传动误差函数,为齿轮减速器产品在设计阶段提供了一种有效快速的误差预测方法。并结合Matlab软件对一个典型的二级齿轮减速器的传动误差进行了仿真计算和频谱分析,实现对周期性动态误差的分解与溯源,可以发现各级传动环节传动误差占比最终体现在输出端的误差值同对应的减速比成负相关。所以设计和制造齿轮传动链时,可以适当增大最后一级的传动比,同时输出轴齿轮的制造安装精度应该得到保证。

[1] 吉强,方宗德,王侃伟,等. 齿轮的传动误差检测方法研究[J]. 机械科学与技术,2009,28(12):1652-1656.

[2] Xu A J, Deng X Z, Zhang J, et al. A New Numerical Algorithm for Transmission Error Measurement at Gears Meshing[J].Advanced Materials Research,2012,472-475:1563-1567.

[3] 邓效忠,徐爱军,张静,等. 基于时标域频谱的齿轮传动误差分析与试验研究[J]. 机械工程学报,2014, 50(1):85-90.

[4] Sweeney PJ. Transmission error measurement and analysis[D]. University of New South Wales, 1995.

[5] Davoli P, Gorla C, Rosa F, et al. Transmission error and noise emission of spur gears[C] .ASME 2007 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. American Society of Mechanical Engineers, 2007:34-38.

[6] Smith J D. Gear Noise and Vibration[M]. Crc Press, 2003.

[7] 彭东林, 郑永, 陈自然,等. 基于时栅传感器的传动误差动态测试系统研制[J]. 中国机械工程, 2011,22(10):1138-1142.

[8] Smith J D. The Uses And Limitation of transmission error[J]. Gear Technology, 1988.

[9] 林长洪,朱家诚. 齿轮传递误差计算的分析[J]. 机械,2011,38(8):10-13.

[10] Morikawa K, Kumagai K, Komori M, et al. Transmission Error Prediction Method of Planetary Gears Taking Account of Alignment Error[J]. Journal of Advanced Mechanical Design Systems & Manufacturing, 2012, 6(4):513-525.

[11] 宋元刚,王朝兵,李文兵. 齿轮传动精度影响因素分析及实验研究[J]. 湖南农机:学术版,2012,39(5):38-39.

[12] 邵文,唐进元,李松. 基于传动误差数据的齿轮误差检测方法与系统[J]. 测控技术,2011, 30(11):91-95.

[13] 张毅,白亚莉,李诚人,等. 基于综合法的火炮方向机齿轮传动误差分析[J]. 计算技术与自动化, 2016, 45(3):41-44.

[14] 郭栋,石晓辉,施全,等. 多级齿轮传动系统传动误差快速预测[J]. 四川大学学报工程科学版,2012, 44(3):224-228.