基于NEDC循环工况的集成式电驱动系统匹配优化

2018-03-07李海波赵建华罗东李丹林

李海波 赵建华 罗东 李丹林

(东风汽车公司技术中心,武汉 430058)

1 前言

目前,由于动力电池和电驱动等关键技术的不成熟使电动汽车的续驶里程受到制约,在这些关键技术取得突破前,对驱动系统参数特别是驱动电机参数进行匹配优化,最大限度地挖掘现有电动汽车技术的潜能是提高电动汽车性能的重要手段之一[1-3]。

本文以某款纯电动轿车的集成式电驱动系统为研究对象,在欧洲循环工况(New Europe Driving Cycle,NEDC)标准循环工况下,通过对比分析集成式电驱动系统的试验机械能占比与NEDC理论需求机械能占比来调整电机高效区,再结合线性插值和加权算法来优化与电机匹配的减速器速比,从而增大了NEDC工况电机驱动工作点集中区域与电机高效区的重合度,提升了集成式电驱动系统的整体效率,有助于改善整车动力性经济性。

2 集成式电驱动系统效率分析

集成式电驱动系统是由永磁电机和减速器耦合集成而成,其参数匹配方法是基于整车动力性指标(最高车速、加速时间和最大爬坡度)确定电机的峰值参数,再依据过载系数和基数比来确定电机额定参数,同时依据整车性能指标选定减速器,并将其集成到驱动电机输出端。

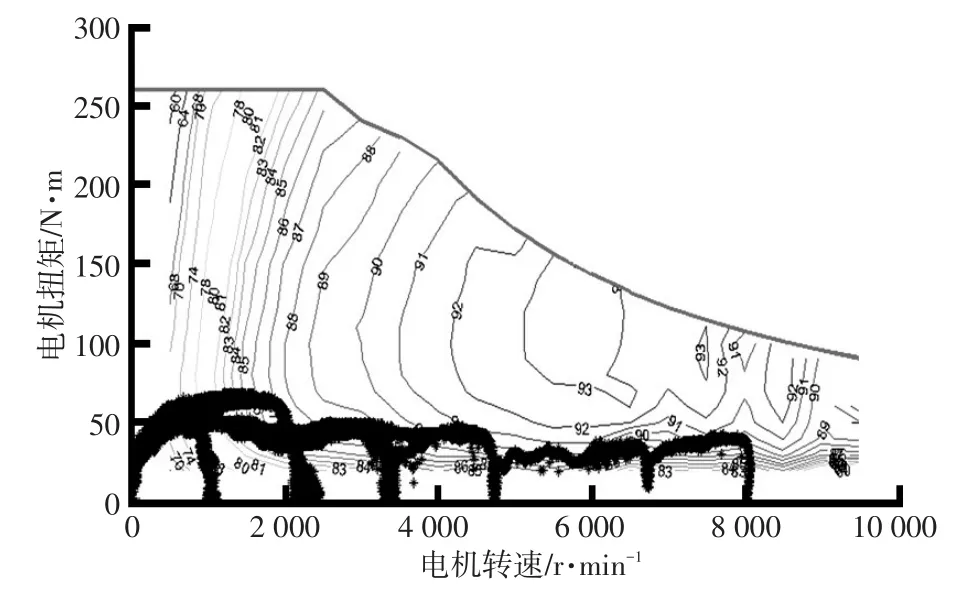

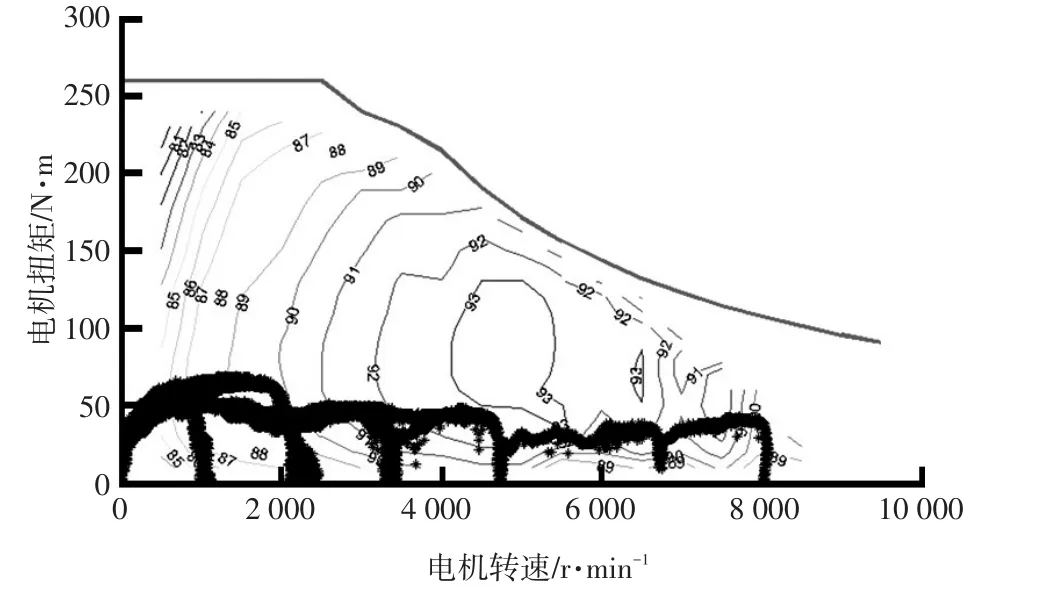

将该集成式电驱动系统搭载到某款电动汽车车型上进行NEDC循环工况试验,并在转毂试验台架上采集电机工作点数据信息。根据优化前电机效率图(MAP1),将各个电机驱动工作点绘制到效率MAP1上,如图1所示。

由图1可见,电机驱动工作点主要集中覆盖在电机效率较低区域,电机高效区未得到充分利用,根据实车NEDC试验数据分析计算可知,集成式电驱动系统效率为78%,这使得整车动力性和经济性都有一定下降。因此,为了提升集成式电驱动系统效率,本文在已搭载集成式电驱动系统的电动汽车车型上,基于NEDC工况下试验实际机械能占比与NEDC理论需求机械能占比分析来优化电机高效区,并基于优化后的电机高效区来优化与其匹配减速器速比。

图1 NEDC工况电机驱动工作点在效率MAP1上的点图

3 电机高效区优化及减速器速比优化

3.1 NEDC工况需求和实际机械能占比对比分析

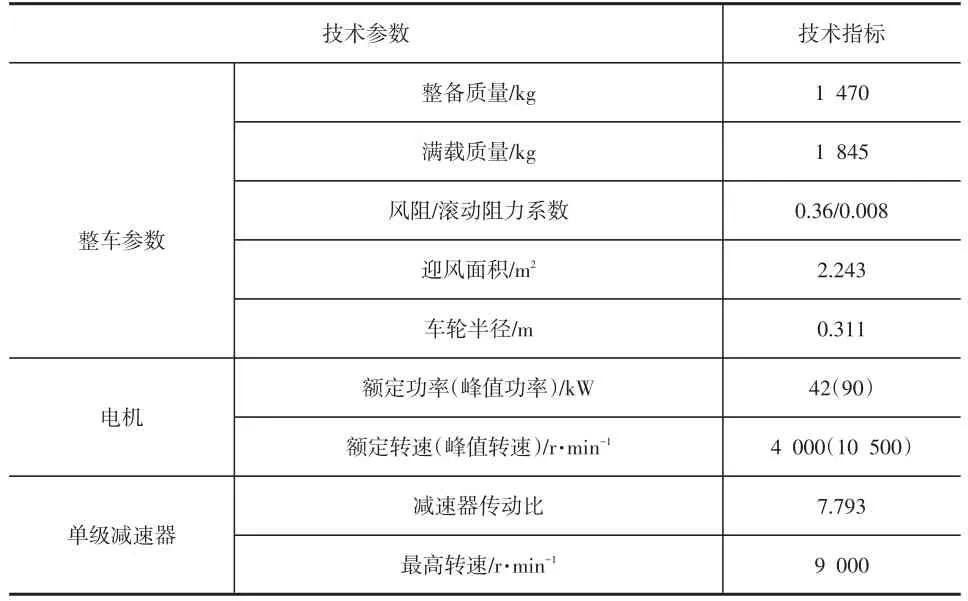

匹配集成式电驱动系统的整车主要技术参数如表1所示。

表1 匹配集成式电驱动系统的电动汽车主要技术参数

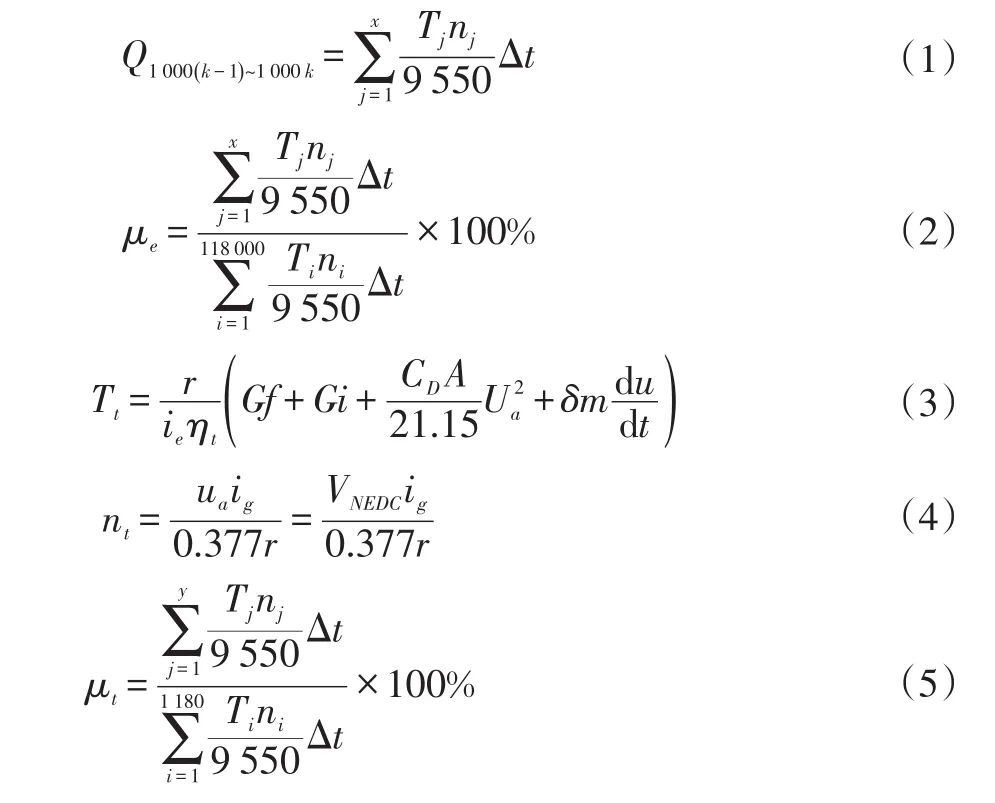

将整车放置在转毂试验台架上进行NEDC循环工况试验,通过CANoe(CAN open environment,总线开发环境设备)采集试验过程中周期时间内电机转速、转矩、电池电流、电池电压、SOC等相关信息,并将试验数据导出,计算出试验过程中各转速区间内实际机械能占整个循环工况实际机械能的比例,得到试验机械能占比;同时结合表1整车参数及标准NEDC工况对应车速计算电机需求驱动力矩,再根据NEDC工况车速得到的电机转速信息计算电机需求机械能,从而计算出标准NEDC工况下各转速区间内需求机械能占整个循环工况机械能的比例,得到NEDC工况需求机械能占比,表达式如下:

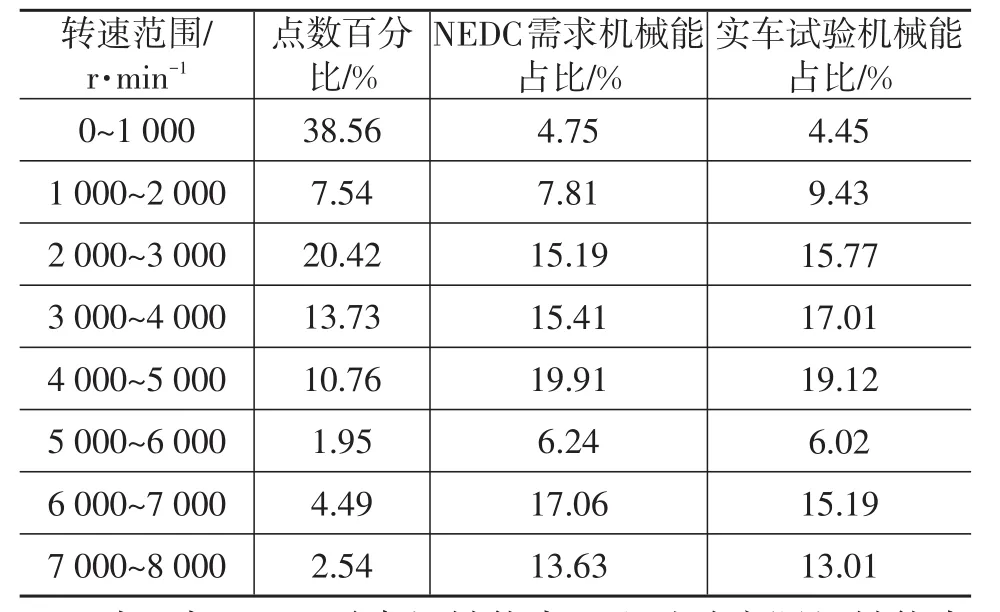

通过对循环工况分析,根据上述公式可计算出实车NEDC试验及标准NEDC工况下各电机转速间隔区间需求机械能占比,结果如表2所示。

表2 NEDC需求和实车试验下不同转速区间机械能占比

表2中NEDC需求机械能占比和试验实际机械能占比相差在2%以内。试验实际机械能占比和需求计算机械能占比数据的误差是因为试验过程中驾驶员操作油门及制动踏板存在随机性误差,这种由于操作引起的2%以内的误差是允许的,因此可以采用NEDC需求机械能占比分布来调整电机高效区,提升集成式电驱动系统效率。

3.2 驱动电机高效区优化

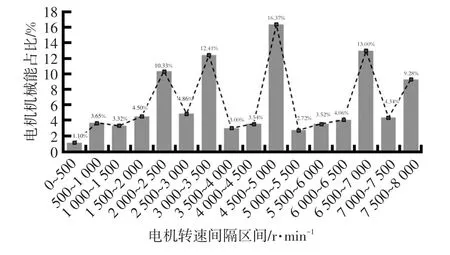

根据上述机械能占比分析法,在NEDC循环工况下,依据当前整车阻力曲线和NEDC工况对应车速,计算轮边驱动力矩和转速,从而得到电机需求机械能,再将电机转速间隔范围细分至500 r/min,计算各个转速区间电机机械能占比,如图2所示。

图2 电机恒转速间隔区间机械能占比分布

由图2可知,在NEDC循环工况下,电机在4 500~5 000 r/min时需求机械能占比最高,即在该转速区间内,驱动电机做功最多,能耗最大。因此为了提升集成式电驱动系统效率,将电机高效区定在4 500~5 000 r/min范围内,同时根据循环工况下电机需求输出最大扭矩及电机过载系数,结合车辆行驶过程驱动工况覆盖率及驱动电机性能,将电机高效中心点设置为转速4 750 r/min、扭矩100 N·m点(4 750,100)。根据上述确定的高效区中心点,通过二维线性平移调整电机高效区并绘制新的效率MAP,如图3所示。

图3 优化电机高效区后的电机效率MAP2

从图3可知,优化后电机效率MAP2在低转速和低扭矩区域内电机效率高于优化前的电机效率,这使得电机驱动工作点集中区域与电机高效区的重合度大大提升[4],从而提升了集成式电驱动系统整体效率。

3.3 基于驱动电机新MAP优化减速器速比

本车目前匹配的减速器为单级减速器,其传动效率受到转速、转矩及油温等因素的影响,但是减速器整体效率变化不大,在97%-98%之间。由于减速器和电机集成,减速器速比的大小将影响电机工作的平均效率,因此在电机效率MAP2上基于线性插值计算及加权算法来优化减速器速比。

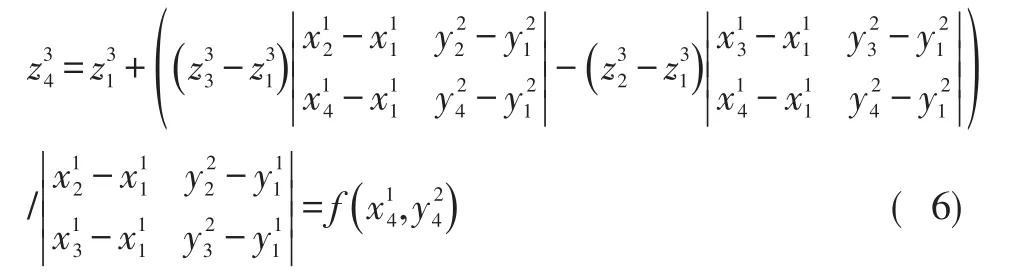

计算电机瞬时效率采用线性插值法,即:

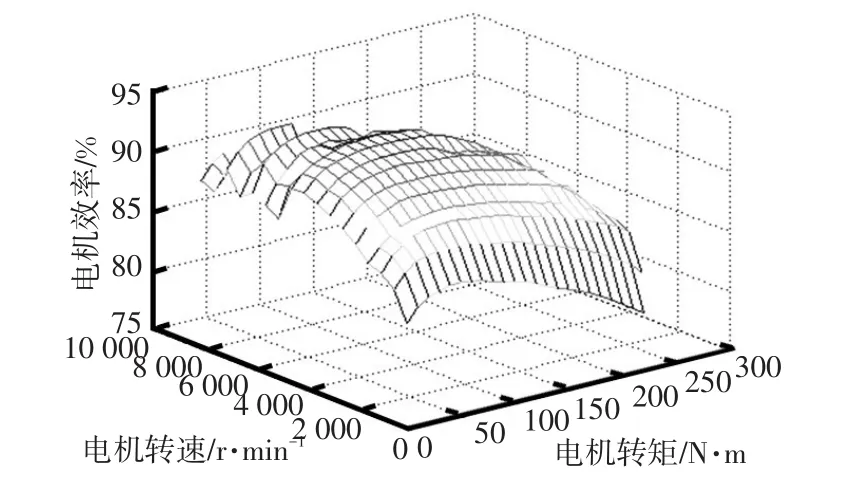

通过线性插值公式(6),根据优化后电机效率三维图(图4),将NEDC循环工况下不同速比对应的各个转速转矩点工作效率进行插值计算,从而输出NEDC工况各个工作点电机的瞬时效率。基于各工作点瞬时效率,采用加权分析法来计算不同速比对应的电机总平均效率:

式中,μm为电机总平均效率;Qoutput为电机输出机械能;Qmotor为电机输入机械能;Qi为各电机转速点对应机械能(i=1~1 180);Qk为k(k=1~1 180)点对应瞬时机械能;ηk为k点对应的瞬时效率。

图4 优化后的电机效率三维图

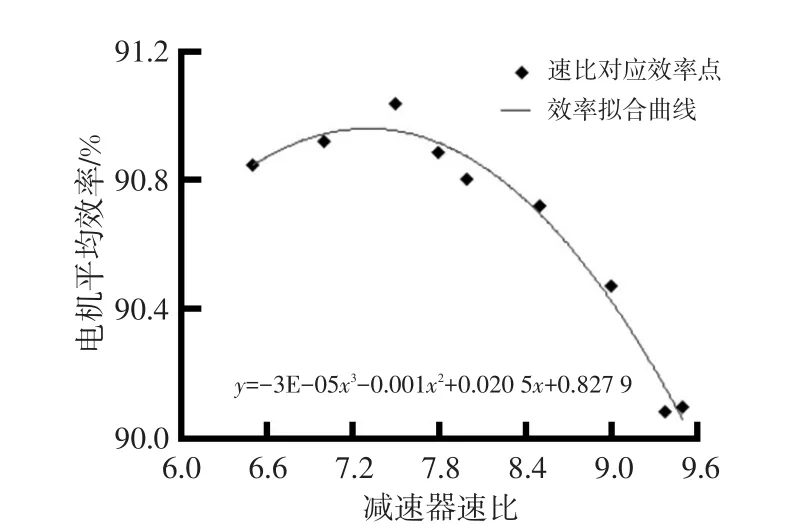

根据上述计算可得到不同速比对应的电机平均工作效率,采用多项式拟合方式,找出电机平均工作效率最高点对应的最优减速比,具体如图5所示。

从图5可知,通过对9组速比参数进行插值加权计算,经曲线拟合后可知速比在7.5左右电机平均效率最高,因为在NEDC循环工况下,优化后的电机匹配7.5速比减速器形成新的集成式电驱动系统,这种新的集成方案使得电机驱动工作点在效率MAP2图上高效区域包络面积增大,从而使电机各个工作点瞬时工作效率提升。

4 仿真计算对比验证

基于上述计算分析,为了验证优化后电机平均工作效率提升结果,在优化前、后的效率MAP上进行线性插值,并基于Simulink模型计算电机各个工作点转速转矩对应的瞬时效率[5],通过加权算法计算优化前、后电机平均工作效率,从而验证集成式电驱动系统优化前、后电机平均工作效率提升结果。

图5 电机平均效率拟合曲线

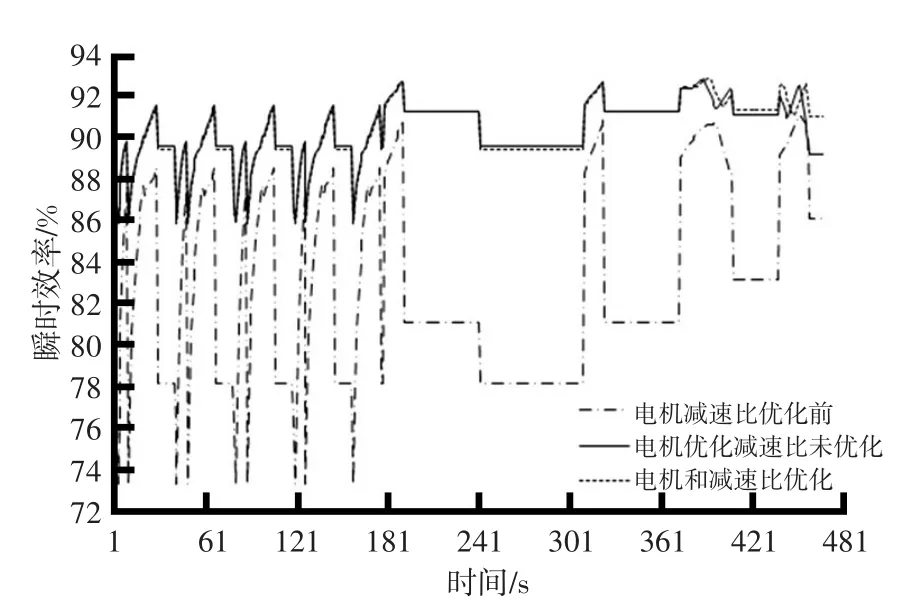

在效率MAP图中存在低转速及低扭矩区域不能插值计算效率的工作点,因此将无法插值计算的点取消,筛选出NEDC循环工况下驱动部分有效工作点,通过Simulink模型仿真计算出集成式电驱动系统优化前、后电机瞬时效率曲线,如图6所示。

图6 优化前、后电机瞬时效率

通过图6电机瞬时效率,基于公式(7)和公式(8)加权计算有效工作点效率可得优化前电机平均工作效率为85.2%;电机优化后匹配优化前减速器平均工作效率为90.9%;电机优化后匹配优化后的减速器平均工作效率再次提升0.11%,具体效率如表3所示。

表3 不同集成方案电机平均工作效率对比

由于集成式电驱动系统效率等于电机平均工作效率乘以减速器传动效率,而单级减速器传动效率都在97%以上且变化不大,因此对集成式电驱动系统的优化,不但提升了电机平均工作效率,而且使集成式电驱动系统效率显著提升,从而改善整车动力经济性。

5 试验结果

仿真计算结束后,将优化后的驱动电机匹配速比7.5的减速器搭载到整车上,并在转毂台架上进行NEDC循环工况试验。

NEDC工况试验后导出试验采集数据,根据新集成方案对应的电机效率MAP2,将各个电机驱动工作点绘制到效率MAP2图上,如图7所示。

图7 优化后循环工况电机驱动工作点图

由图7可见,优化后电机驱动工作点集中覆盖在效率较高区域内,通过试验数据分析计算可知,优化后的集成式电驱动系统效率为88.9%,而优化前试验得到的集成式电驱动系统效率78%,系统效率提升10.9%,进一步验证了优化方案的可行性,为后续电驱动系统匹配优化提供了有力支撑。

6 结束语

通过对集成式电驱动系统的NEDC循环工况试验和理论需求计算分析,提出了利用集成式电驱动系统需求机械能占比、线性插值及加权计算来优化电机高效区和减速比的方法。通过模型仿真和实车试验表明,集成式电驱动系统优化后系统效率提升10.9%,对改善整车动力性和经济性有显著效果。

[1]郭孔辉,姜辉,张建伟.电动汽车传动系统的匹配及优化[J].科学技术与工程,2010,1 0(16):3892-2896.

[2]薛念文,高非,徐兴,等.电动汽车动力传动系统参数的匹配设计[J].重庆交通大学学报,2011,30(2):303-307.

[3]黄万友,陈勇,纪少波,等.基于最优效率的纯电动汽车驱动控制策略开发[J].汽车工程,2013,35(12):1 062-1067.

[4]乐智,周荣,徐枭.基于循环工况的电动汽车动力系统匹配研究[J].北京汽车,2011,(2):27-29.

[5]王峰,方宗德,祝小元.纯电动汽车新型动力传动装置的匹配仿真与优化[J].汽车工程,2011,33(9):805-808.