海上油田聚表二元复合体系组成快速检测技术

2018-03-06李强吕鑫梁守成王大威胡科

李强 吕鑫 梁守成 王大威 胡科

1.海洋石油高效开发国家重点实验室 2.中海油研究总院

聚表二元复合驱技术已经在渤海A油田现场试验应用,现已形成8口注入井,22口受效井的规模,成为海上油田稳油控水的重要技术之一[1]。二元复合体系注采实施过程中,由于注入流体和地层自身性质,不可避免地会产出聚合物和表面活性剂,其组分质量浓度数据是生产管理及科研工作的基础数据,对于油藏方案调整、动态跟踪评价、驱油效果分析、采出液处理方案制定及药剂筛选,甚至后续驱油体系的设计优化具有非常重要的意义[2-5]。

传统的淀粉-碘化镉质量浓度检测方法只能检测溶液中聚合物的质量浓度,无法检测二元复合体系中表面活性剂的质量浓度[6-10]。国内胜利油田可采用色谱分离法检测聚表二元复合驱油体系各组分质量浓度,但是由于使用液相色谱仪设备庞大、费用高、分析测试周期长,大规模适用受到限制,在海上油田不具备适用性。其他方法(如黏度法、浊度法、超滤浓缩薄膜干燥法等)的采出液中聚合物质量浓度检测误差大[11-13]、重现性差,而且传统质量浓度检测从取样-测试-动态跟踪调整的循环周期约需1~2个月时间,时间成本高,时效性不能保证,与生产的紧迫需求相矛盾。因此,迫切需要建立一种聚表二元复合驱油体系质量浓度快速检测技术方法,对持续保证二元复合驱现场实施质量和降本增效具有重要意义。

1 实验部分

1.1 技术原理

COD(化学需氧量)法可作为有机物质(聚合物、表面活性剂等)相对含量的一项综合性指标。因此,通过COD值可以检测水样中有机物质包括聚合物和表面活性剂等的总化学需氧量。

采用定氮法测定聚表二元复合驱油体系中聚合物质量浓度。通过采用微滤膜的截污过聚方法,去除了对质量浓度检测影响最大的乳化油,将聚合物中的酰胺基转化为硝酸盐,利用双波长法扣减其他有机物的吸收,得到含氮量,根据水解度计算出聚合物质量浓度,原理示意图见图1。

通过对聚表二元体系采出液中聚合物和表面活性剂质量浓度与COD值建立函数相关性,将二元复合驱油体系的总COD值扣除水样中的背景COD值,再减去聚合物所占的COD值,剩余COD值为表面活性剂的COD值,最后通过标准曲线函数便可将表面活性剂的COD值转换为质量浓度值。

1.2 药剂和仪器

A油田注入污水、 HPAM(相对分子质量约为1 200万,水解度约为25%)、表面活性剂HDS(有效质量分数为50%)。

WTW公司6100 VIS型分光光度计、CR3200型消解仪、Spectroquant公司的25~1 500 mg/L COD值测量管(14541)、10~150 mg/L总氮测量管(14763)及其附带药品N-1K、N-2K和N-3K。

1.3 基本步骤

(1) 用带有长针头的注射器吸取待测样品中间溶液,采用0.45 μm核孔滤膜过滤。

(2) 测试二元复合体系溶液样品中总的COD总。

(3) 测试现场水样的COD背景。

(4) 通过绘制标准曲线将聚合物的质量浓度转换成COD聚。

(5) 表面活性剂的COD表=COD总-COD背景-COD聚。

(6) 将COD表转换为表面活性剂质量浓度。

1.4 背景值

(1) COD值。注采系统溶液中的微生物、采出液处理流程中的添加药剂等有机物质会对COD值产生较大影响,计算时作为背景值应予以扣除。

(2) 总氮值。注入水或产出液处理流程中添加的药剂等有机氮类化合物、溶液中含有的无机氮(硝酸盐、亚硝酸盐、铵盐)等化合物会对聚合物总氮值产生较大影响,计算时应予以扣除。

2 实验结果

2.1 检测精度分析

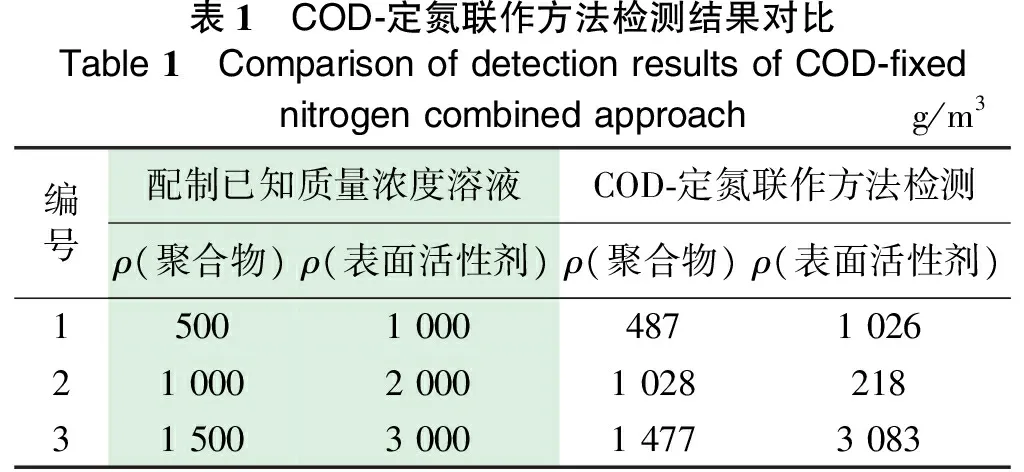

采用A油田现场注入污水、注入药剂(SNF3640C聚合物、表面活性剂),配制3组已知质量浓度的二元复合体系溶液,采用COD-定氮联作法检测每个样品组分质量浓度,实验结果见表1。

表1 COD⁃定氮联作方法检测结果对比Table1 ComparisonofdetectionresultsofCOD⁃fixednitrogencombinedapproachg/m3编号配制已知质量浓度溶液COD⁃定氮联作方法检测ρ(聚合物)ρ(表面活性剂)ρ(聚合物)ρ(表面活性剂)150010004871026210002000102821831500300014773083

由表1可知,通过与室内预先配制一定浓度的目的液进行比对,运用该方法检测得到的聚合物和表面活性剂质量浓度测定结果与所配制质量浓度基本一致,检测精度较高,误差可控制在3%以内。

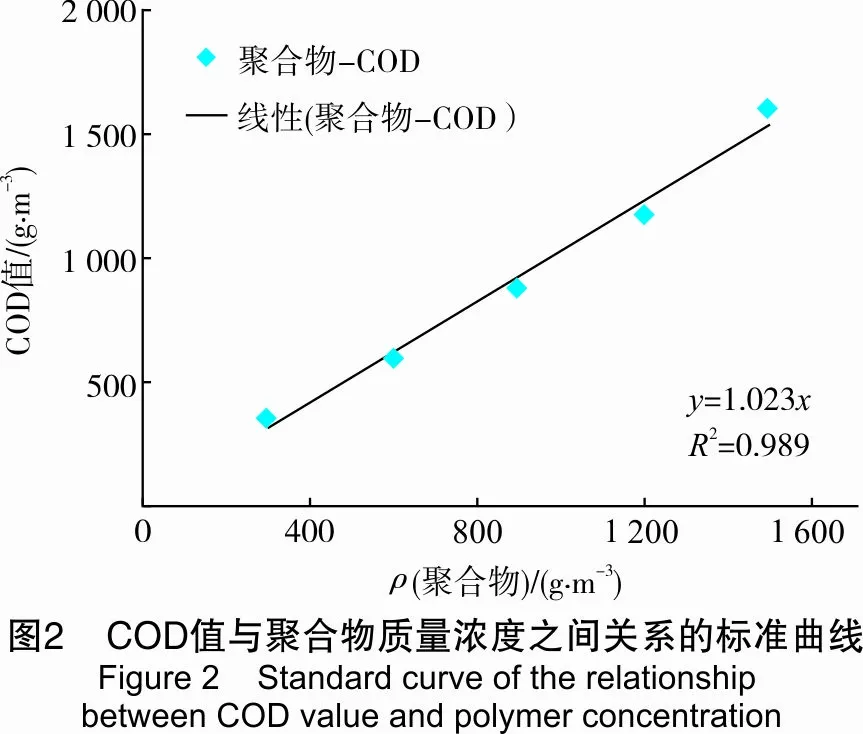

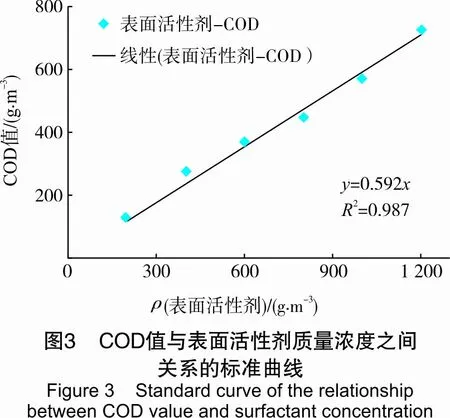

2.2 聚合物与表面活性剂标准曲线的绘制

通过设计一系列纯聚合物和纯表面活性剂质量浓度梯度溶液,测量其COD值,研究聚合物质量浓度和表面活性剂质量浓度与测量出的COD值之间相对变化关系,运用数学手段数据分析,获得聚合物质量浓度-COD值关系曲线(y=1.023x),与表面活性剂质量浓度-COD值关系曲线(y=0.592x),分别见图2、图3。

3 现场应用

在海上平台现场取样后,用5 mL注射器抽取样品4 mL,手推注射通过0.45 μm滤膜针式过滤器,获得一定量透明清液。微滤膜针式过滤器起到了纯化采出液的作用,平台采出液经处理后,颜色由黑色浑浊变得澄清透明,肉眼看不到任何油类及固体悬浮类杂质。通过运用COD-定氮联作方法检测二元复合体系的组分质量浓度,实验结果如下。

3.1 注入端

在二元复合驱注入井采油树位置取样,获取约100 mL样品,通过一系列样品处理、检测,获得二元复合体系组分质量浓度,实验结果见表2。

通过与现场注入方案中二元复合体系质量浓度对比,采用COD-定氮联作方法检测计算的实验结果与实际注入质量浓度基本一致。

表2 A油田平台二元复合体系注入端样品检测结果Table2 Testresultsoftheinjectionendsamplesofthepolymer/surfactantcompoundsysteminanoilfieldg/m3取样点总COD值ρ(总氮)聚合物COD值ρ(聚合物)ρ(表面活性剂)Z⁃1547067115410652446Z⁃2605085143613512744Z⁃3587073124911612751Z⁃4515074126311762017Z⁃5567780137212722535

3.2 采出端

在二元复合驱受效生产井井口取样,检测得到采出端样品的组分质量浓度,实验结果见表3。

通过以上数据可知,上述生产井均有聚合物和表面活性剂产出,且质量浓度数据存在差异,说明二元复合体系在多孔介质运移过程中,受地层非均质性或大孔道影响,受效井见聚时间和质量浓度数据差别较大。因此,二元复合驱生产过程中要对产出质量浓度及时跟踪、对增产措施(调剖、解堵等)要合理配套,从而保证更好的现场试验效果。

表3 A油田二元复合体系生产端样品检测结果Table3 Testresultsoftheproductendsamplesofthepolymer/surfactantcompoundsysteminanoilfieldg/m3取样点总COD值ρ(总氮)聚合物COD值表面活性剂COD值ρ(聚合物)ρ(表面活性剂)C⁃12230341541076133966C⁃2185054374476324427C⁃318108470410660995C⁃4128032132148114133C⁃5214068528612457549C⁃6138032132248114223

3.3 处理流程

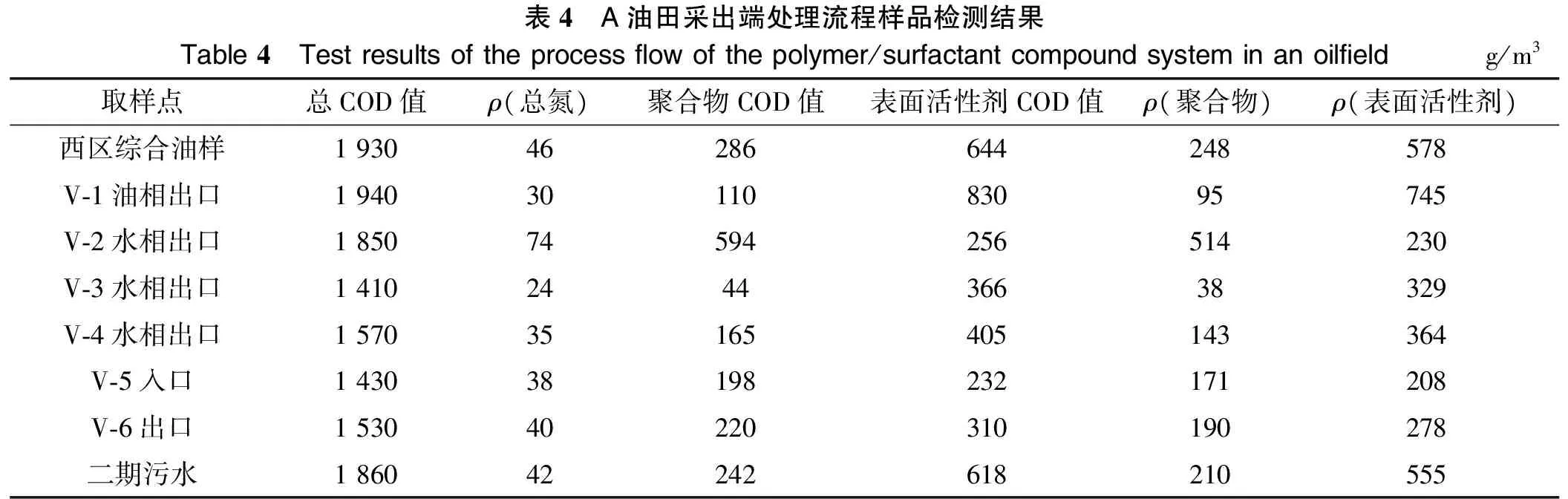

在生产流程中各节点取样,检测流程中重要节点的组分质量浓度,检测结果见表4。

表4 A油田采出端处理流程样品检测结果Table4 Testresultsoftheprocessflowofthepolymer/surfactantcompoundsysteminanoilfieldg/m3取样点总COD值ρ(总氮)聚合物COD值表面活性剂COD值ρ(聚合物)ρ(表面活性剂)西区综合油样193046286644248578V⁃1油相出口19403011083095745V⁃2水相出口185074594256514230V⁃3水相出口1410244436638329V⁃4水相出口157035165405143364V⁃5入口143038198232171208V⁃6出口153040220310190278二期污水186042242618210555

由检测结果可知,原油/污水处理流程中均有一定质量浓度的聚合物和表面活性剂,目前生产流程运行平稳,通过对处理流程关键节点监测,可及时获知原油/污水处理流程中聚合物和表面活性剂的产出质量浓度和处理水平,生产技术人员据此可科学有效地指导动态跟踪调整和采出液处理。

4 应用效果及经济效益

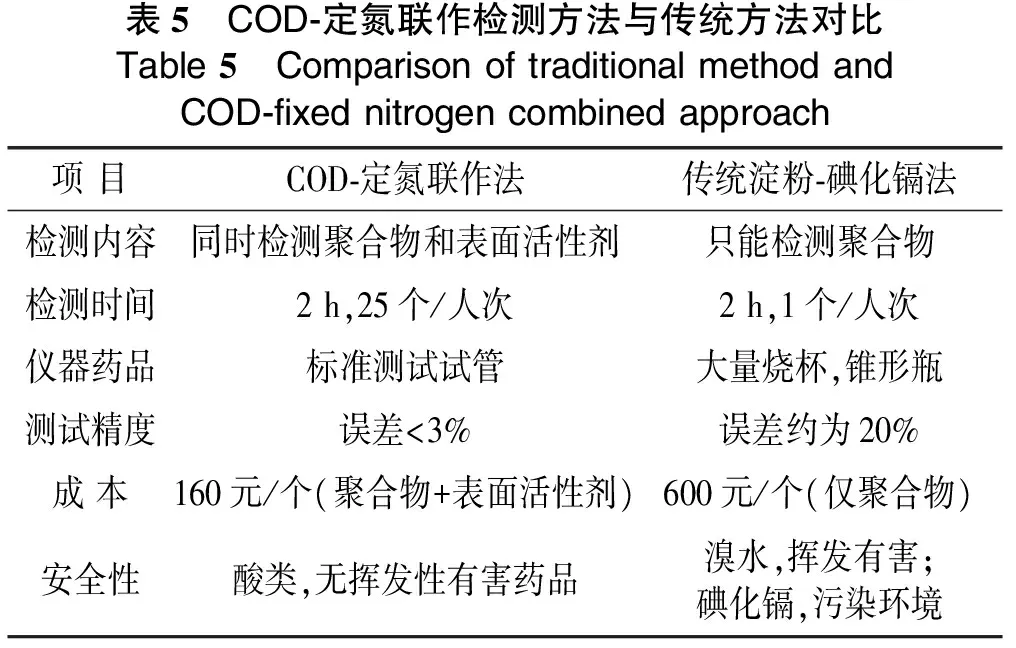

COD-定氮联作检测方法已经在A油田成功应用,现场应用表明,该测试方法简单可靠、占用空间小、成本相对低廉,适合海上油田现场应用。与传统检测方法相比,其优势如表5所列。

表5 COD⁃定氮联作检测方法与传统方法对比Table5 ComparisonoftraditionalmethodandCOD⁃fixednitrogencombinedapproach项目COD⁃定氮联作法传统淀粉⁃碘化镉法检测内容同时检测聚合物和表面活性剂只能检测聚合物检测时间2h,25个/人次2h,1个/人次仪器药品标准测试试管大量烧杯,锥形瓶测试精度误差<3%误差约为20%成本160元/个(聚合物+表面活性剂)600元/个(仅聚合物)安全性酸类,无挥发性有害药品溴水,挥发有害;碘化镉,污染环境

采用COD-定氮联作聚表二元体系溶液组分质量浓度快速检测方法已应用于A油田全部注入井(8口)、受效井(22口)产出液以及西平台生产流程关键节点流体组分质量浓度检测。截至2016年4月25日,累计检测注入流体组分质量浓度312组,产出液组分质量浓度检测250组,生产流程关键节点流体质量浓度在线检测8组。从2015年1月开始,该技术已在渤海油田推广应用,随着海上化学驱规模不断扩大和在海外油田的实施,该技术将在更大范围内应用。

5 结 论

(1) 采用COD-定氮联作法,能够同时测定注入流体和采出液中聚合物和表面活性剂的质量浓度,可在平台上实现对注入端流体质量和采出端流体组分质量浓度检测。

(2) 通过与室内预先配制一定浓度的目的液进行比对,运用该方法检测得到的聚合物和表面活性剂质量浓度测定结果与所配制质量浓度基本一致,误差可以控制在3%以内。

(3) 该方法简单可靠、使用成本相对低廉,可在平台直接测量,已经在现场试验中进行应用,能够在平台上就地检测聚合物与表面活性剂质量浓度,具有很强的推广应用意义。

[1] 周守为, 韩明, 向问陶, 等. 渤海油田聚合物驱提高采收率技术研究及应用[J]. 中国海上油气, 2006, 18(6): 386-389.

[2] 姜维东, 张健, 徐文江, 等. 海上油田采出液含聚浓度检测新方法[J]. 石油科技论坛, 2014, 33(3): 12-15.

[3] 刘文业. 聚合物驱油井产出液中聚合物浓度的准确测定方法[J]. 油气地质与采收率, 2006, 13(2): 91-92.

[4] 陈文娟, 张健, 胡科, 等. 适于海上油田的聚合物产出浓度快速测定方法[J]. 油田化学, 2016, 33(1): 176-180.

[5] 杨世光, 杨林, 饶小桐. 聚丙烯酰胺浓度的测定—碘-淀粉比色法的改进[J]. 西南石油学院学报, 1992, 14(2): 105-110.

[6] 靖波, 张健, 檀国荣, 等. 海上油田含聚污水中原油状态分析[J]. 油田化学, 2014, 31(2): 295-298.

[7] 翟磊, 王秀军, 靖波, 等. 两性清水剂处理聚合物驱含油污水[J]. 石油与天然气化工, 2016, 45(2): 98-102.

[8] 王业飞, 由庆, 冯刚. 聚合物驱产出液中聚丙烯酰胺相对分子质量和水解度的测定方法[J]. 中国石油大学学报(自然科学版), 2006, 30(1): 90-92.

[9] 康万利, 路遥, 李哲, 等. 部分水解聚丙烯酰胺的微流变特性研究[J]. 石油与天然气化工, 2015, 44(4): 75-78.

[10] 宋绍富, 周波, 张随望, 等. 聚丙烯酰胺浓度检测方法研究进展[J]. 广东化工, 2012, 39(4): 6-8.

[11] 关淑霞, 范洪富, 吴松, 等. 聚丙烯酰胺质量浓度的测定——浊度法[J]. 大庆石油学院学报, 2007, 31(2): 106-108.

[12] 何萍, 段明, 方申文, 等. 胶体滴定法测定采油污水中部分水解聚丙烯酰胺的浓度[J]. 石油与天然气化工, 2011, 40(1): 70-73.

[13] 李宜坤, 赵福麟, 刘一江. 区块整体调剖的压力指数决策技术[J]. 石油大学学报(自然科学版), 1997, 21(2): 39-42.