端丙烯酸基二代超支化聚酯的合成及其在苯丙乳液中的应用研究

2018-03-06邓爱民

邓爱民,赵 闯,穆 锐

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

超支化聚酯(HBPE)属于超支化聚合物家族中重要的品种,其分子具有球形的三维立体结构,并以大量羟基为端基,反应极性高、在极性有机溶剂中溶解性好、粘度低、有较好的流变性[1]。HBPE合成工艺简单、原料易得、成本低廉,很适合大工业生产,在某些领域已获得了广泛应用[2]。由于HBPE分子最外层带有大量活性的伯羟基,很容易进行化学改性,从而赋予其新的功能[3-4]。以苯丙乳液为代表的聚合物乳液在乳液的稳定性、成膜性以及膜的某些性能上尚有缺陷[5],为进一步完善其性能,多年来出现了多种改性手段,如:通过种子聚合、微乳液聚合等制备手段的改进,可以改变粒子的大小、形状、结构等[6-8];通过功能单体的共聚,利用粒子内部结构和表面特性的改变以及交联等[9-10],这些方法都可以提高乳液的性能。目前利用超支化聚合物改性苯丙乳液的有关研究报道还较少,研究还很不充分。本文以HBPE为原料,通过其端羟基与顺丁烯二酸酐的酯化反应,将部分高活性的双键引入到HBPE的分子结构中,制成端丙烯酸基HBPE,研究反应温度对制备过程的影响,并对产品的性能指标、酸值及双键含量问题进行对比分析;将制备的二代端丙烯酸基HBPE与苯乙烯、丙烯酸丁酯等含双键的单体,通过乳液聚合,制备含有HBPE链段的HBPE改性苯乙烯-丙烯酸酯共聚物乳液,并对制得的苯丙乳液的性能进行测试和分析。

1 实验部分

1.1 主要原材料

二代超支化聚酯(HBPE),自制:以1mol三羟甲基丙烷为起始剂与9mol二羟甲基丙酸缩合而制成;苯乙烯(St)、丙烯酸丁酯(BA),化学纯,天津大茂化学试剂厂;顺丁烯二酸酐(MA)、对苯二酚、过硫酸钾、亚硫酸氢钠、氨水、OP-10、十二烷基硫酸钠(SDS)、丙酮、乙醚、二甲基甲酰胺,均为化学纯,国药集团沈阳化学试剂有限公司。

1.2 端丙烯酸基超支化聚酯(AHBP)的合成

将HBPE、MA按摩尔比1∶12的比例溶解在二甲基甲酰胺中,加入到装有机械搅拌器、冷凝管、温度计的四口烧瓶中,在氮气保护下加入适量的阻聚剂对苯二酚,升温至90℃以上进行反应。通过酸值追踪反应程度,当酸值下降到一定程度并不再变化时,终止反应。产物经过丙酮溶解、乙醚沉淀,干燥后得到淡黄色粘稠液体即为二代AHBP。

1.3 二代AHBP改性苯丙乳液的合成

将1/2量的阴离子乳化剂SDS和非离子乳化剂OP-10溶于40g蒸馏水中,随后加入由37gSt、23gBA以及适量AHBP组成的混合溶液,高速搅拌30min,制成预乳化液。

将10%的预乳化液、剩余乳化剂以及75g蒸馏水和0.2g亚硫酸氢钠加入到装有机械搅拌器、冷凝管的三口瓶中,调整到适宜的搅拌速率。升温到65℃,加入由0.3g过硫酸钾溶于15g水制成的引发剂溶液5g,当三口瓶中反应物出现蓝相后,升温到68℃,滴加剩余的预乳化液和引发剂水溶液,控制3h左右滴完,保温反应1h,降至室温后加入氨水将乳液中和至pH=7.5~8即可。

1.4 性能测试

1.4.1 酸值的测定

反应过程中每间隔一定时间准确称取质量为m(约0.2g)的样品,溶于5mL丙酮—乙醇(体积比为1∶1)溶剂中,以酚酞作为指示剂,用浓度为c(约0.1mol/L)的KOH水溶液滴定至红色即为终点,记录消耗的KOH水溶液的体积V(mL)。酸值XH(mgKOH/g)用XH=V×c×56.1/m计算。

1.4.2 双键含量的测定

在250mL碘量瓶中精确称取1g左右AHBP,加入10mL丙酮,充分震荡使试样完全溶解,用移液管移取0.5mol/L的溴化碘溶液30mL,充分震荡后,放置于暗处1h,然后加入30%的碘化钾溶液20mL,充分震荡。几分钟后用硫代硫酸钠标准溶液滴定,滴至溶液呈黄色时加入0.5%的淀粉溶液5mL,继续滴定至蓝色消失即为终点。平行测试两次,所用硫代硫酸钠溶液体积相差不超过0.5mL,同时做空白试验。双键含量α按下式计算:

(1)

式中:V0为空白实验所用硫代硫酸钠溶液的体积,mL;V为滴定试样时所用硫代硫酸钠溶液的体积,mL;c0为硫代硫酸钠标准溶液浓度,mol/L;m为AHBP试样质量,g。

1.4.3 AHBP转化率的测定

根据反应过程中酸值的变化判断反应进行的程度。首先按1.4.1方法测定反应体系的起始酸值记为N0,反应开始后,分别在不同时刻取样测量体系的酸值记为N,AHBP转化率P则用参加反应的官能团数(N0-N)占起始官能团数N0的分率表示,即

(2)

1.4.4 交联度的测定

将烘干好的试样称重(M1),滤纸重量(M2),用滤纸将称量好的试样包好放入索式提取器中,以丙酮为溶剂提取8h,抽余物于烘箱中烘干至恒重(M3)。交联度按下式进行计算。

(3)

1.4.5 乳液转化率的测试

用质量法测定聚合物乳液的转化率,准确称量2~3g乳液,放在已经恒质量的表面皿中,(100±5)℃下干燥到恒重,并按下式计算乳液转化率。

(4)

式中:G0为乳液样品质量,g;G1为乳液干燥至恒重后的样品质量,g;W为配方中未参与反应的乳化剂的百分含量;M为配方中可参与反应物质的理论百分含量。

1.4.6 凝胶率的测试

乳液聚合结束后,将烧瓶内壁及搅拌桨上的凝胶物收集起来,用烘箱干燥至恒重,准确称量质量为W1,配方中单体的总质量为W0,则凝胶率为:W1/W0×100%。

1.4.7 吸水率测定

按GB/T 1738-1979标准方法测定。

1.4.8 硬度测定

按GB/T 6739-1996标准方法测定。

2 结果讨论

2.1 反应温度对AHBP合成过程的影响

实验选择二代HBPE与顺丁烯二酸酐反应制备AHBP。通常酸酐与醇类羟基的酯化反应在90℃以上即可进行,HBPE的特殊结构,使表面的羟基具有更高的反应活性,更易于发生酯化反应。因此,理论上反应温度控制在90℃以上即可。随反应温度的升高,反应速度加快,可以明显缩短反应过程,提高生产效率,但过快的反应速度往往会使反应过程难于控制,同时,会增加副反应的发生。本实验在保持其它条件不变的情况下,分别在90℃、100℃、110℃、120℃条件下合成AHBP,通过对反应过程中酸值的追踪,记录下不同反应时刻转化率的变化情况,结果如图1所示。

图1 不同温度条件下转化率随反应时间的变化曲线

由图1可以看出:随反应温度的升高,起始阶段的反应速度明显加快,达到最高转化率的时间不断缩短,当反应温度上升到120℃时,只需要80min即可达到最大反应程度,继续延长反应时间,转化率不再增加甚至由于副反应的发生反而略有下降的趋势;各温度下最终的反应程度基本相同,90~120℃各温度下达到最高反应程度的时间大约在80~140min。从生产过程中的工艺控制、能源消耗和生产效率等方面综合考虑,反应温度设定为90℃比较合适。

2.2 AHBP的主要性能指标分析

2.2.1 酸值问题

合成出的二代AHBP的酸值,表明了二代HBPE在反应过程中参与反应的羟基数量。反应过程中由于空间位阻效应,HBPE的端羟基不会全部参与反应,通过测试分离提纯后的AHBP的酸值就可以准确判断有多少端羟基反应了,还保留了多少未反应的羟基。

按文中1.4.1方法对分离提纯后的二代AHBP进行测定,实测酸值为183.0mgKOH/g,假定二代HBPE中的羟基全部参与了酯化反应,理论酸值是261.0mgKOH/g,因此,实际上所合成的二代AHBP中只有70.4%的羟基参与了反应,尚有29.6%的羟基保留下来。说明在聚合过程中,有相当数量的顺丁烯二酸酐不能参与到与HBPE羟基的酯化反应中,而是呈游离状态或者部分自聚合,作为小分子杂质被分离出来了。

2.2.2 双键含量分析

产品中的双键含量与其端基丙烯酸基团的数量有关。顺丁烯二酸酐通过酸酐开环与HBPE的端羟基发生酯化反应,形成丙烯酸的封端基,反应过程中有一部分羟基未能参与反应,不能形成带双键的丙烯酸基团。同时,由于双键的高反应活性,在高温下很容易打开双键形成聚合物,尽管阻聚剂在很大程度上保护了双键的稳定,但不排除依然会有少部分已经接枝到HBPE上的端丙烯酸基产生交联。测试产品中双键的含量并同酸值的实测结果加以对比分析,可以比较清楚地反映出这个问题。

按1.4.2方法对合成的二代AHBP进行测试,其双键含量的实测值为0.318mol/100g。假定二代HBPE中的羟基全部参与了酯化反应而形成端丙烯酸基,并且双键未发生交联,则双键含量的理论计算值是0.466mol/100g,因此,实际上所合成的二代AHBP中端丙烯酸基所占的比例为68.3%。

从2.2.1中得出的参与反应的羟基数量占总量的70.4%,而通过双键测量发现产品中双键的含量只占68.3%,略小于实际参与反应的羟基数量,这就证明反应过程中确实有少量的双键也参与了反应。

2.2.3 溶解特性

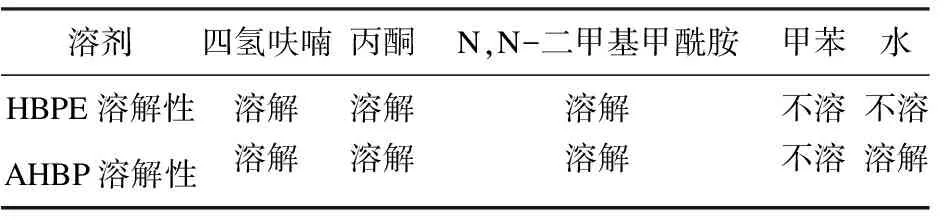

超支化聚酯(HBPE)分子结构中含有大量羟基,在极性有机溶剂中有较高的溶解能力,但不溶于非极性溶剂和水。表1是HBPE和AHBP在几种典型溶剂中的溶解特性。

表1 HBPE、AHBP在几种溶剂中的溶解性

AHBP是羧基取代了HBPE分子中的大部分羟基后形成的产物,由于羧基具有强于羟基的亲水性,使得AHBP的亲水性进一步增强,在水中也具有良好的溶解性能。

2.3 二代AHBP改性苯丙乳液的主要影响因素分析

将含大量端丙烯酸基团的AHBP加入到苯丙乳液共聚体系中,希望通过双键的交联在苯乙烯和丙烯酸丁酯的聚合物链中引入部分AHBP链段,一方面可以改变聚合物本身的结构和性能,另一方面,其亲水性的羧基会主要集中在乳胶粒的表面,可在乳液成膜时增加粒子间交联反应的机会。因此,在前期实验的基础上,首先对加入AHBP后乳液聚合过程中产品的收率与稳定性进行分析,确认AHBP对乳液聚合过程的影响程度;然后,对AHBP改性前后乳液的交联度以及与外加Zn2+交联反应的能力进行对比分析;最后,对涂膜的主要性能进行检测。

2.3.1 AHBP含量对乳液收率及聚合稳定性的影响

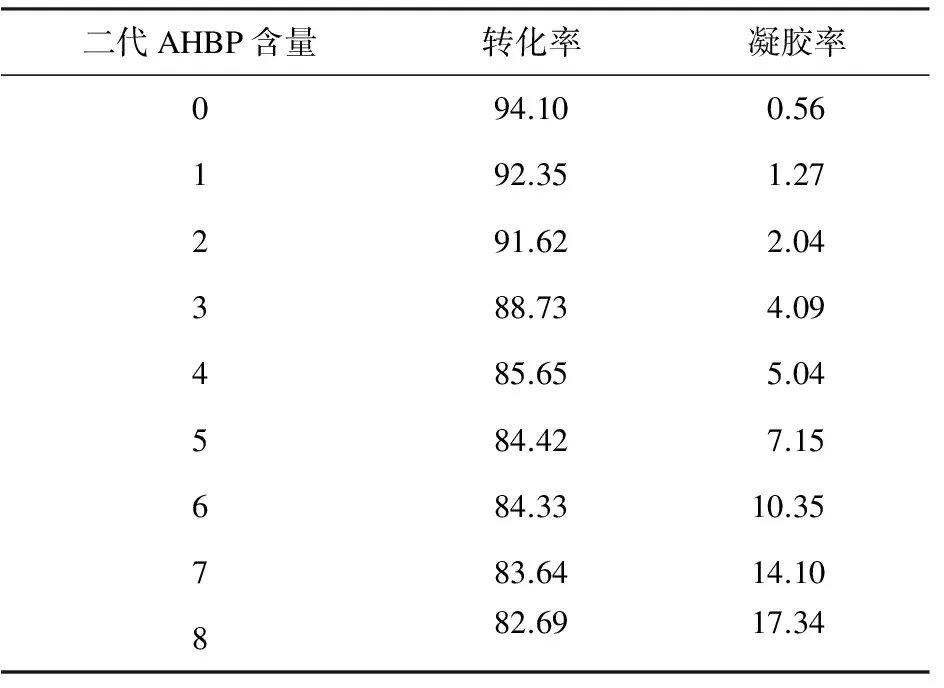

通过改变乳液聚合中二代AHBP的添加量,合成了一系列的改性乳液,对其收率及聚合过程的稳定性进行了分析,结果如表2所示。

表2 二代AHBP的含量对乳液转化率和凝胶率的影响 %

随着AHBP含量的增加,乳液转化率不断减小,聚合过程中形成的凝胶量相应增大,聚合稳定性持续下降。分析原因主要是由于AHBP具有水溶性,使得部分AHBP在水相中发生了自聚,未能接枝于苯丙聚合物分子链上,AHBP末端所含的双键数量较多、活性也比较高,一旦自聚会迅速交联而形成凝胶和沉淀。随着AHBP用量增加,这种现象加重,从而凝胶量也迅速增加。从实验结果看,AHBP的加入量应控制在2%以下。

2.3.2 乳液的交联

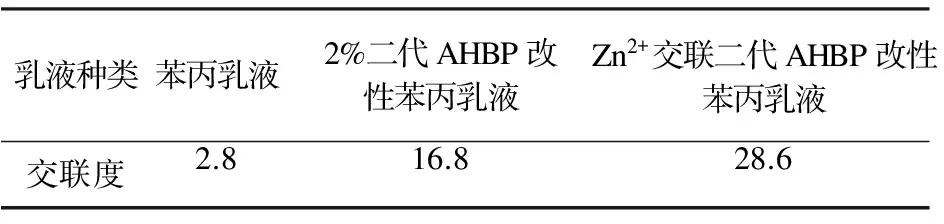

表3是AHBP改性前后苯丙乳液自身的交联度(内交联)以及添加乙酸锌后(Zn2+外交联)的交联度测试结果,Zn2+外交联剂的加入量按mol比n(Zn2+)∶n(-COOH)=0.5∶1的比例添加。

表3 苯丙乳液AHBP改性及加入乙酸锌前后交 联度的变化情况 %

由表3可以看出:聚合过程中添加2%的AHBP后,由于AHBP含有多个双键,在乳液聚合过程中可以通过双键的聚合而接枝于聚合物分子链上,在分子内形成了部分网状交联,使苯丙乳液的交联度从2.8%上升到了16.8%;在此基础上,添加一定数量的Zn2+后,乳胶膜的交联度进一步增大,从16.8%上升到了28.6%。这是由于AHBP带有多个羧基,参与乳液共聚后,增加了乳胶粒表面的羧基含量,此时,使用外加Zn2+交联的方式,也会在成膜过程中使乳胶粒表面的部分羧基与Zn2+形成交联。

2.3.3 胶膜的主要性能

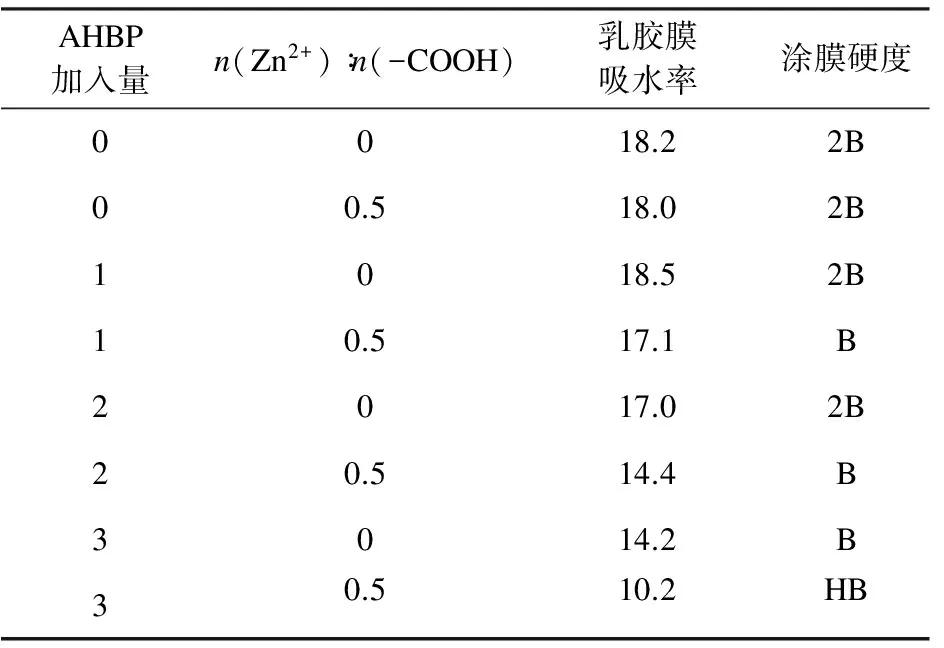

表4为不同改性条件下胶膜的吸水率和硬度。

表4 不同改性条件下胶膜的吸水率和硬度 %

从表4中实验数据可以看出:对苯丙乳液通过AHBP共聚改性以及外加Zn2+交联,对乳胶膜的耐水性和硬度都有一定程度的提高,并且随着AHBP用量的增加,组成中羧基含量相应增多,外加Zn2+交联后,对涂膜的改善效果更为明显。

3 结论

(1)用二代HBPE与顺丁烯二酸酐可以合成二代AHBP,最适宜的反应温度为90℃。

(2)通过酸值可以看出:反应中有70.4%的羟基参与了酯化反应;通过双键的测量证明:产物中的端丙烯酸基含量为68.3%;双键含量略低于参与反应的羟基数,说明反应过程有少部分双键产生了交联。

(3)二代AHBP能够溶解于水和极性有机溶剂中,不溶于非极性有机溶剂。

(4)苯丙乳液聚合过程中添加AHBP,可在聚合物链段中接枝上少量的AHBP链段,但大部分会在水相中自聚而形成凝胶,AHBP的添加量应在2%以下。

(5)接枝于苯丙聚合物链段上的AHBP会引起分子内部链段产生部分交联,同时,乳胶粒表面增加了羧基含量,与外加Zn2+交联剂的交联程度明显上升。交联可在一定程度上提高乳胶膜的硬度和耐水性。

[1] 罗运军,夏敏.超支化聚酯[M].北京:化学工业出版社,2005.

[2] Grobelny J,Kotas A.Compositional sequence distribution in unsaturated polyesters as revealed by C-13 NMR spectroscopy[J].Polymer,1995,36(7):1363-1374.

[3] 徐德增,柳雄辉,史正海.超支化聚酯的改性及应用[J].大连工业大学学报,2012,31(1):64-66.

[4] 宋蓓蓓,包春磊,王炼石,等.树枝状超支化聚酯改性丙烯酸树脂的合成及其水性涂料性能的研究[J].涂料工业,2011,41(10):15-20.

[5] 赖晓琳.我国改性苯丙乳液的研究进展[J].上海化工,2012(7):32-34

[6] 王香梅,谢龙,宋海龙.水性引发剂浓度对MMA/n-BA/H-PDMS微乳液聚合的影响[J].高分子材料科学与工程,2017,33(1):7-11.

[7] 刘小华,杨春明,蒋敏,等.三元乳化体系中“核-壳”结构苯丙乳液的制备及其性能研究[J].中南大学学报,2016,47(1):41-47.

[8] 李辉,赵振河.核/壳型有机硅改性苯丙乳液印花粘合剂的合成及应用[J].有机硅材料,2014,28(4):261-266.

[9] 裴世红,徐方圆,赵月,等.氟硅改性苯丙乳液的制备及其性能研究[J].涂料工业,2016,46(5):44-48.

[10] 昌兴龙.环氧改性苯丙乳液制备及其在涂料中的应用研究[D].马鞍山:安徽工业大学,2013.