电热水器热水输出率测算的CFD仿真模拟

2018-03-06盛保敬崔静孙强蔡想周

盛保敬 崔静 孙强 蔡想周

青岛经济技术开发区海尔热水器有限公司 山东青岛 266101

1 引言

近几年来,CFD大型通用软件包的不断引进,使工业界和研究部门认识到其重要性,并表现出极大兴趣和强烈关注,正在积极将它纳入自己产品和项目的研究、设计和生产过程。CFD的作用像在计算机上做实验,故也称数值实验,它不但能取代很多实验工作,而且能做实验室无法进行的研究。

节能降耗是企业的生存之本。热水输出率是电热水器能效指标的关键因素之一,直接影响着电热水器的节能水平。提高热水输出率有利于节能降耗,有利于有效、合理地利用能源。电热水器的热水输出率一直是行业关注的热点,尤其是近年来,高热水输出率的电热水器越来越受到消费者的追捧,越来越畅销。

目前在行业内,已经出现了多种途径来提高电热水器的热水输出率,从最初的60%已提高到80%,甚至90%。本文基于CFD技术,仿真模拟电热水器热水输出率测算过程,以便发现更多的流体热力学规律,找到进一步提高电热水器热水输出率的解决方案,实现节能效益的最大化。

2 传统热水器热水输出率现状

从电热水器工作原理的角度,一方面,电热水器加热完成时,内胆中热水从上到下的温度分布呈阶递式下降,加热系统在内胆中的分布直接影响着热水输出率。加热丝位置越低加热完成时产生的热水越多。另一方面,进水管结构设计对热水输出率的影响也不可忽略,热水器使用时,冷水进入内胆时对胆内热水的冲击越大,热水输出率也会越低。最初的电热水器热水输出率水平受到一定的限制。随着行业发展与节能减排的迫切需求,电热水器在这两个方面的改进越来越多,热水输出率也普遍提高。

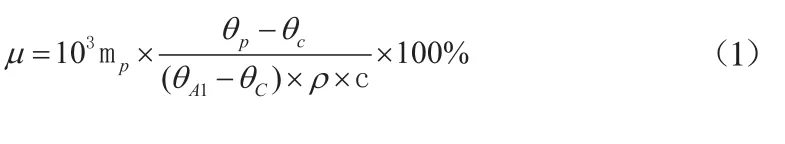

目前,各大品牌电热水器都在热水输出率上投入了相当的关注与重视,我国电热水器行业能效标准中,热水输出率的计算公式如下:

式(1)中:

μ——热水输出率,以百分数表示(%);

θp——平均出水温度,单位为摄氏度(℃);

θc——平均进水温度,单位为摄氏度(℃);

ρ——在θP下水的密度,单位为千克每立方米(kg/m);

图1 电热水器内部结构示意图

mp——排水的总质量,单位为千克(kg);

θA1——温控器首次断开时的平均储水温度,单位为摄氏度(℃)。

其中,额定容积是热水器的标定容积,实际容积允许一定的偏差。热水输出率的计算公式用的是额定容积,如果同一额定容积同一单元的电热水器,不同的容积偏差将会计算得出不同的热水输出率。

正偏差容积也就是实际容积较额定容积大,这样在其它条件都不变的情况下,正偏差情况比负偏差的情况自然会得到更多的热水量,最终计算正偏差也会较负偏差得到更高的热水输出率。但是,实际上对电热水器的节能并未做出太大的贡献,只是为了在同一额定容积标注下,得到更大的热水输出率,成本也为了增加容积做出牺牲。

如何从本质上找到电热水器使用过程中冷热水的流动规律,找到新的切入点、突破点及创新点,创新设计最终找到新的提高热水输出率的解决方案呢?本文基于CFD仿真模拟技术,采用流体仿真技术(CFD)结合流体力学及传热学知识,对电热水器进行流场、温度场仿真,改变加热管布置及进水管管径,从流场及温度场进行分析,整合计算数据得出热水输出率。找到进一步提高电热水器的热水输出率的解决方案,最终提升电热水器的节能效益。

3 热水器热水输出率测算CFD模拟

计算流体力学是流体力学的新兴分支,是一个采用适当的数值方法求解流体流动的控制方程组,通过得到的流场和其它物理场研究流动现象以及物理/化学过程的学科。CFD数值模拟的基本原理和步骤包括:前处理、流场计算、后处理。电热水器热水输出率测试仿真模拟包括模型建立、边界条件、驱动力判别等步骤。

3.1 模型建立

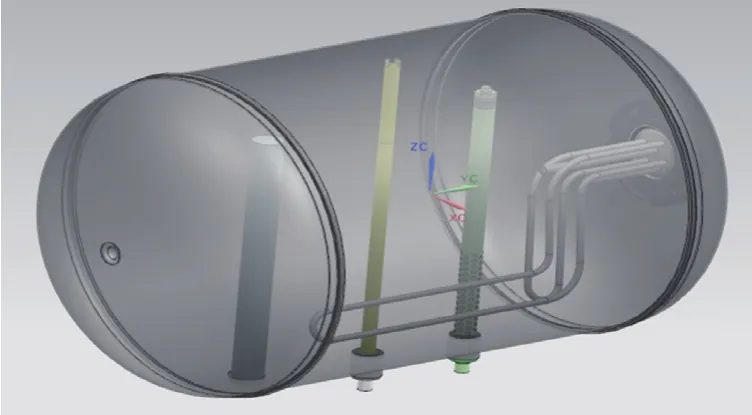

本文所研究的卧式单内胆储水式电热水器内部结构示意图如图1,简化模型如图2所示,容积以80L为例。

3.2 边界条件

模拟电热水器热水输出率测试过程如下:

(1)加热:关闭进、出水口,将内胆中的冷水进行加热,加热至达到实验所需温度(平均储水温度(65±3)℃)。

(2)测试:冷水进水15℃,进入流速10L/min,出水口打开,放水至热水输出率实验所设定温降条件:连续排水至出水温度比最高出水温度低 20K(但不得低于42℃)为止。根据国标GB 21519-2008要求,内胆中的水温度平均为68℃

图2 电热水器简化模型

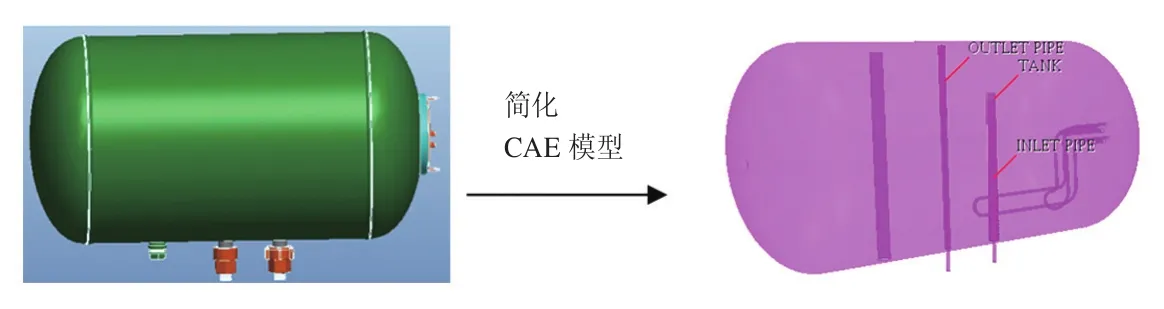

图3 加热管对比方案

a.立式加热管 b.横式加热管

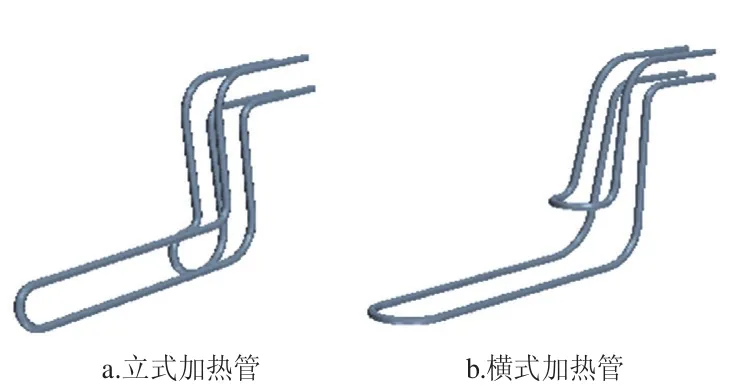

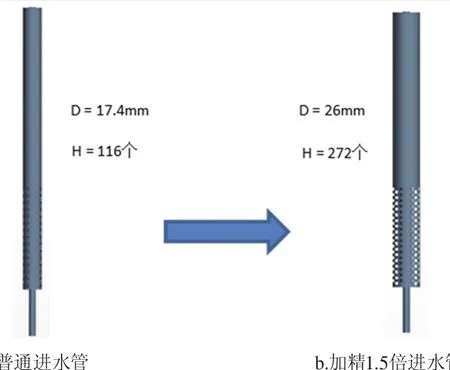

a.普通进水管 b.加精1.5倍进水管

图4 进水管对比方案

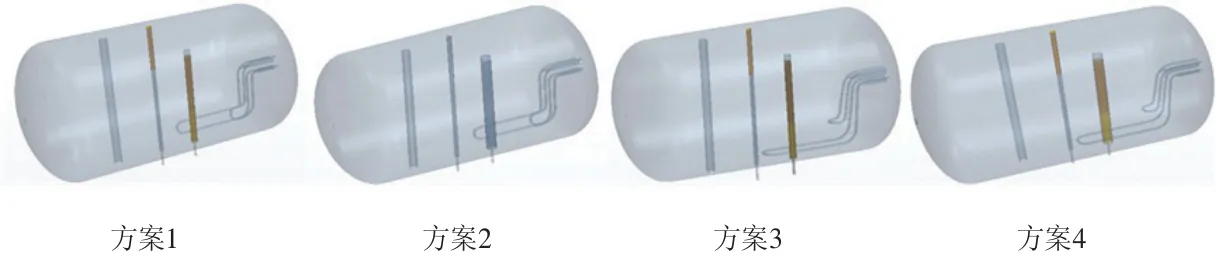

图5 四种方案对比图示

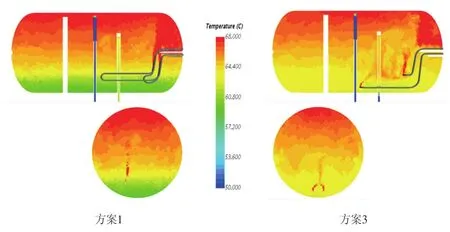

图6 升温过程截面温度云图

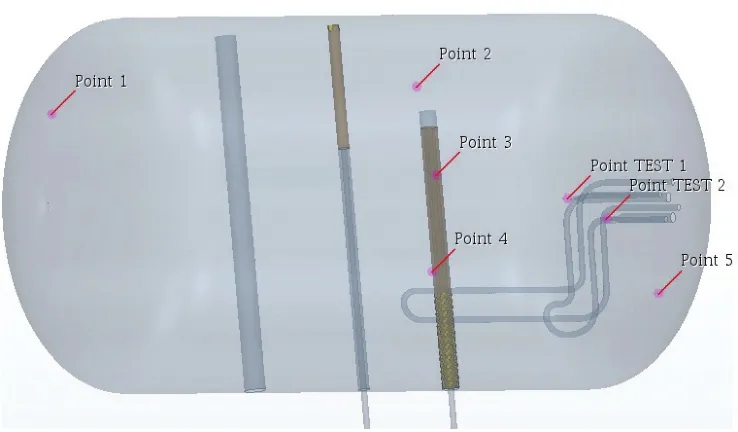

图7 测温点分布图

图8 放水不同时刻进水截面温度分布示图

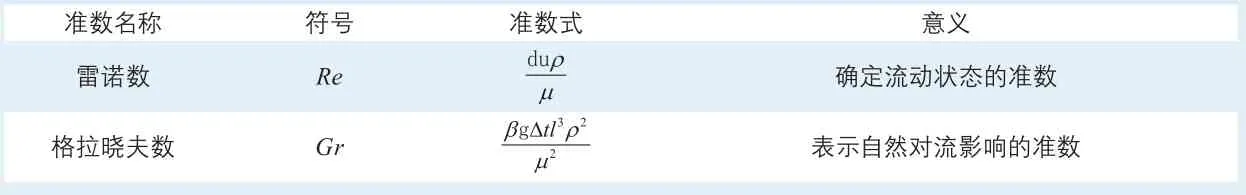

表1 传热过程的准数

表2 加热完成时各测温点温度值

表3 不同方案热水输出率测算结果

3.3 驱动力判别

当流体受热并且密度随温度而变化时,密度变化引起的重力差异将会引发流体的流动。Fluent可以模拟这种被称作自然对流(或混合对流)的浮力驱动流动,传热过程的准数如表1。

格拉晓夫数Gr表征自然对流状态下浮升力与粘性力的比值;雷诺数Re表征受迫对流状态下惯性力与粘性力的比值。前者的关键词是“自然对流”后者的关键词是“受迫对流”这正是二者在传热学中最本质的区别。

混合对流中,浮力的影响可以通过下式所示的格拉晓夫数与雷诺数之比来判别。当此数值接近或超过1.0时,浮力对流动将有较大影响。相反,若此数较小,浮力的影响可以不予考虑。

如式(2):(五个测试点),设置测试时进水温度保持为15℃,加热完成后进行测试时,进水速度10L/min,出水口设置为相对压力为0Pa,通过Fluent软件在出水管口位置设置出水温度监视器,可以及时得到出水口温度。

在模拟过程中,将热水器使用过程中的各种因素进行理想化处理,假设:热辐射影响可忽略,水质及环境影响忽略不计,自来水压力为0.8MPa。

(3)升温过程:加热棒-heat flux,按照功率2000W计算热通量数值;进水管进口设置为Pressure Outlet,温度15℃,压力0Pa;其他面设置为绝热壁面。

(4)放水过程:加热棒-heat flux,设置为0;进水管进口-设置为Velocity Inlet,速度5.26m/s,温度15℃;出水管出口-设置为Pressure Outlet,温度45℃,压力0Pa;其他面设置为绝热壁面。

式(2)中,Gr、Re分别表示格拉晓夫数和雷诺数;

g表示重力加速度(m/s2);

ΔT表示进水口与水箱底部的温差(℃);

L表示特征长度(m);

v表示进口流速(m/s);

β表示热膨胀系数(1/K)。

通过计算得出格拉晓夫数与雷诺数的比值得出内胆中浮力对流动产生较大影响。

3.4 流动状态

由于进水采用M型回水结构及缓流出口,因此可以认为冷水进入时基本是层流状态。由浮力引致的流动强度可由式(3)所示的热扩散率(Ra)判定。

式(3)中,μ表示粘度系数(m2/s),α表示热扩散率。

若瑞利数小于108,对流为层流,当瑞利数超过1010的浮力驱动为湍流。经计算,内胆中水的流动为湍流。

4 仿真结果

4.1 模拟方案说明

立式与横式加热管结构对比如图3,进水管不同结构进行对比如图4。电热水器分别使用不同的加热管结构和不同的进水管结构进行两两组合,进行模拟,如图5所示,四种组合方案分别为:方案1—立式加热管+普通进水管;方案2—立式加热管+加粗1.5倍进水管;方案3—横式加热管+普通进水管;方案4—横式加热管+加粗1.5倍进水管。

4.2 方案对比结果分析

4.2.1 不同加热管的热水输出率测算过程对比分析

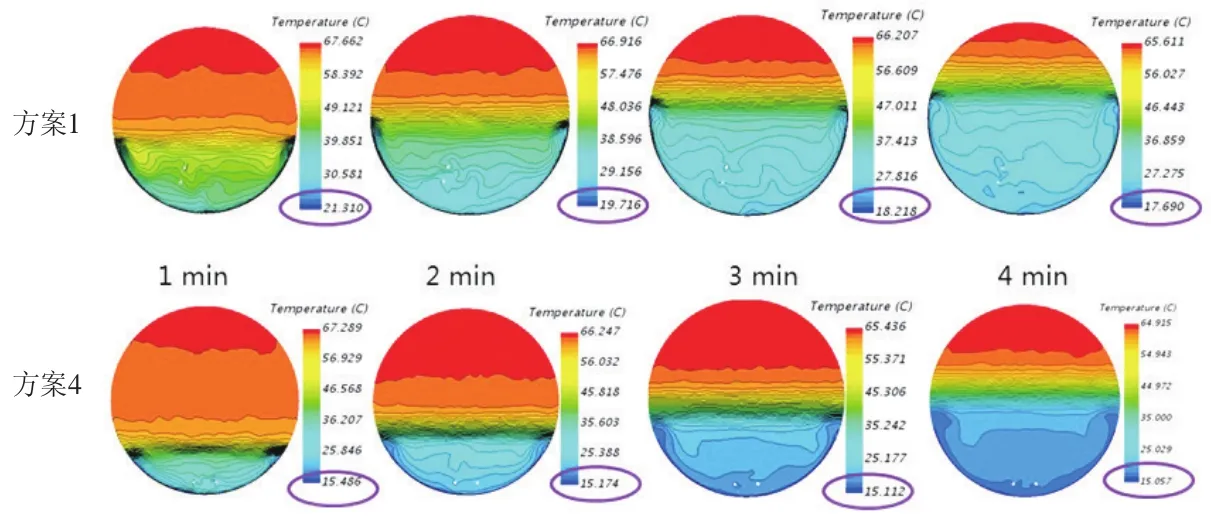

方案1与方案3的区别在于加热管的结构不同,方案1采用立式加热管,方案3采用横式加热管,相比较而言,横式加热管的加热丝可以下潜到更低的水位,更进一步地分布在胆底部位置。这两种方式的加热过程温度云图如图6示。

从图6可以看出,方案3所采用的横式加热管,相对方案1所采用的立式加热管的胆内热水温度分布更加均匀。由此可见,加热丝下潜越深,加热完成时,内胆中的水温越均匀。

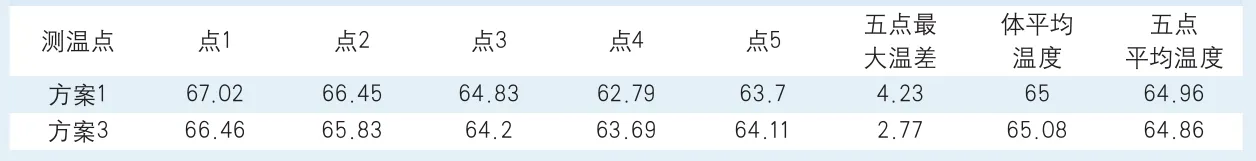

内胆测温点分布如图7所示,加热完成时各温度点的温度列表如表2所示。

模拟过程停止加热计算的判断标准为:全胆水温度Volume Average达到65℃;由图及表中数据可以得出: 两种加热管布置方法五点平均温度相差不大,仅为0.1℃,但测点的温度分布均匀性相差较大。方案1比方案3的五点最大温差高出1.46℃,也就是说,当加热管由立式更改为横式分布后,加热完成时,全胆的热水均匀性更好。

4.2.2 不同加热管不同进水管的热水输出率测算过程对比

图8展示了方案1和方案4在放水不同时刻,进水处纵向截面处温度分布对比图。以进水截面温度分布的最低值为参考,对比方案1和方案4发现,方案1放水过程开始1min时刻冷热水混合情况相对比较明显,方案4在放水开始1min时刻最低温度与进水温度相差不大,分层明显,混合较弱。

对比同一时刻上下两幅图发现,同一时刻冷水作用区域方案1较方案4要大。说明方案4的横式加热管及加粗进水管的方式可以有利于冷热水的分层,有利于更多的热水排出。

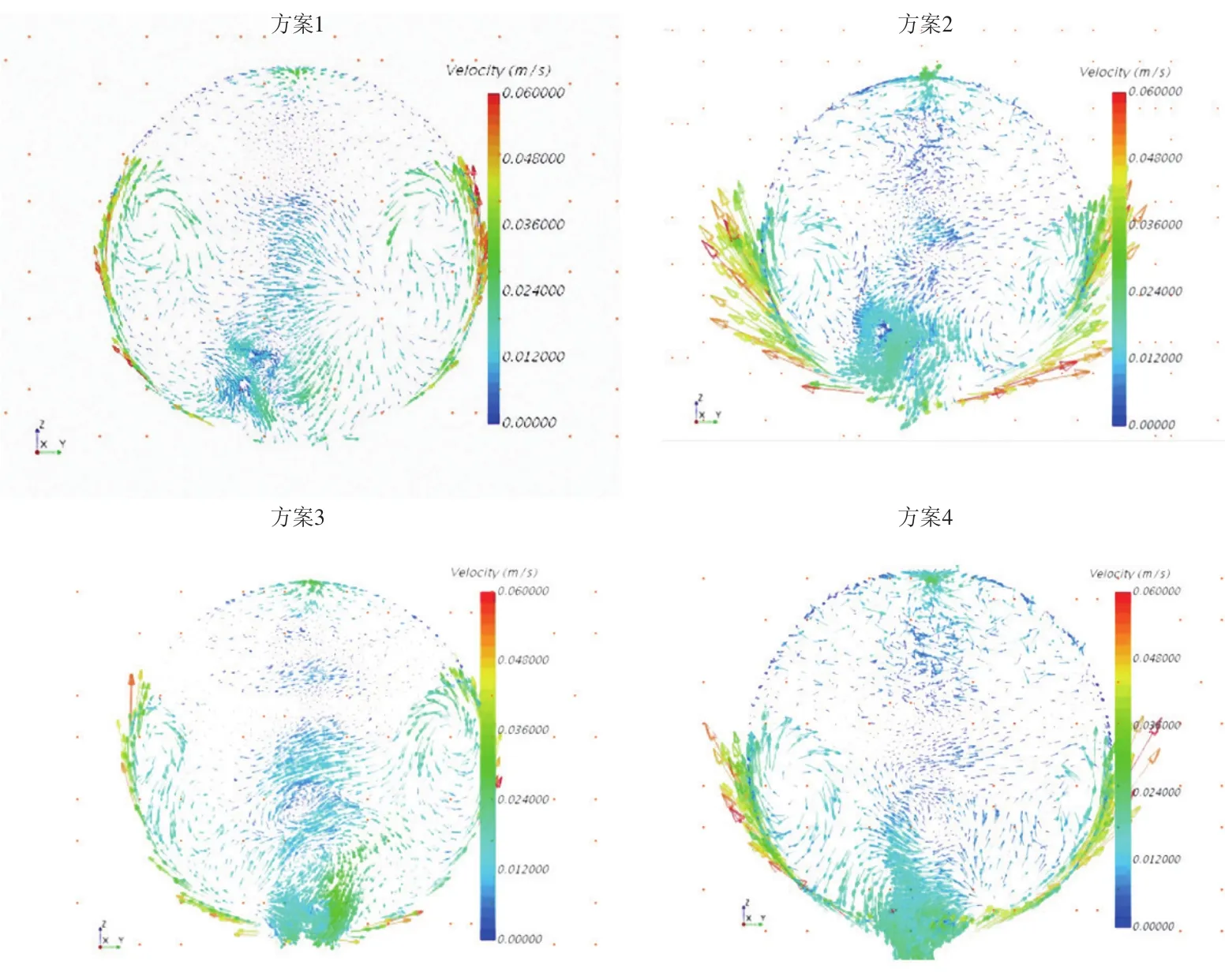

图9 不同方案的进水纵向截面速度矢量图

图10 不同方案的出水口温度随时间变化模拟曲线图

图8中得出,采用加粗进水管的方式,减少了冷热混合。图9给出了放水320s时,不同方案的进水纵向截面速度矢量图。如图9所示,方案1和方案3的进水扰动较明显,水流的矢量方向沿壁面向内胆上部爬升较明显,形成的旋涡较大。而方案2与方案4中,进水水流的矢量方向就相对要平缓许多,所形成的旋涡也是在内胆底部的小范围内。方案2和方案4相对方案1和方案3,进水对上层热水的冲击更加缓和。

由此可见,从温度分布与速度分布图都可以得出,加粗的进水管有利于热水的分层,有利于热水输出率的提高。

5 热水输出率测算模拟结果对比

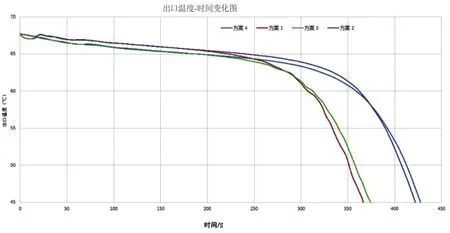

最终,不同方案的热水输出率测算模拟结果分析对比,如表3所示,出水口温度随时间的变化曲线如图9所示。

针对加热管布置方式和进水管管径两个方面进行优化仿真,从表3的测算结果和图10的模拟曲线图中发现:

(1)加热管位置改变明显改善了胆内水温分布的均匀性,在以整胆水平均温度65 ℃作为停机点温度,开始放水的情况下,横式加热管的方案3较立式加热管的方案1出水平均温度较低 0.53 ℃,水温波动小,热水输出率有较小提升,相对值为1.1%.

(2)进水管管径大小对胆内流场影响很大,相同加热时间前提下,加粗进水管方案2较方案1的出水时间延长56.8 s,出水量增加 9 kg,热水输出率相对值提升11.3%。

(3)同时改变加热管和进水管管径方案改善了胆内温度均匀性的同时,延长了出水时间、增大了出水量,但方案4热水输出率提升较单独改变进水管管径方案2不明显,相对值提升约0.5%。

6 结论

经过以上不同方案热水输出率测算的CFD分析,可以得出以下结论:

(1)加热管分布方式对内胆中水加热的均匀性影响较大,加热丝越低,加热完成时全胆水的均匀性越好;

(2)进水口管径加粗对内胆热水与冷水的分层有利,可减少进入内胆的冷水对上层热水的冲击,有利于热水的排出,从而最终提高热水输出率。

经CFD软件测算的结果,需进行实际的实验来验证并实施。CFD数值模拟的精度依赖于离散格式、计算网格、计算人员的经验与技巧以及计算机硬件条件。在先进工业国家,CFD数值模拟早己是许多新产品研发中不可缺少的环节。本文初步使用CFD数值模拟的方法仿真再现了电热水器热水输出率的测算过程,分析了其中不同的结构对于水流温度场及速度场的影响,从而找到提升热水输出率的解决方案,对于电热水器的研发具有特殊的指导意义,为电热水器性能提升开辟了新的研究路径。

[1] GB 21519-2008《储水式电热水器能效限定值及能效等级》.

[2] 蔡想周, 孙强等. 电热水器模拟使用过程能效变化浅析. 2016年中国家用电器技术大会论文集.

[3] 李彩霞, 刘洋等. 组合加热方式在电热水器上的研究与应用[J]. 家电科技, 2014(11):80-83.

[4] 陈礼, 吴勇华. 流体力学与热工基础[M]. 北京:清华大学出版社,2002.