铸铝薄壁壳体的夹具设计与工艺分析

2018-03-06胡木林孙伟城

胡木林,孙伟城

(广东省高级技工学校,广东 惠州 516100)

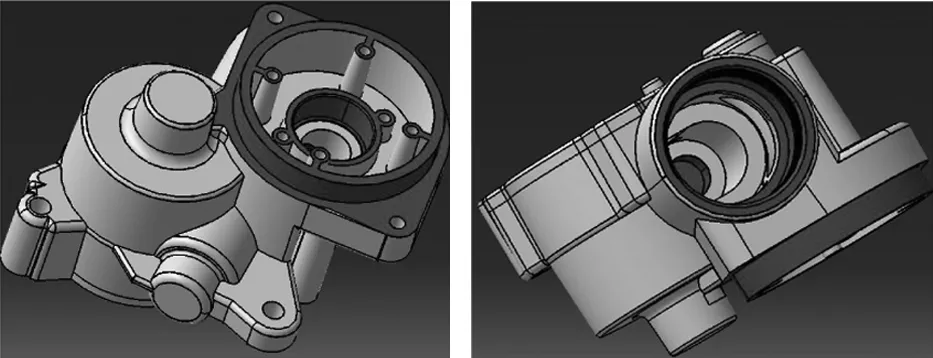

广州吉川机电装备有限公司加工的铸铝电动机座壳体如图1所示,零件材料为AL6061。该零件的基本形体为异形壳体,是三轴用途的电动机主体,故其正面与底面应垂直和平行且同心度要求很高,并且第3面(有螺纹面)与上述两面应有较高的垂直度、同轴度及相互位置尺寸的要求。加工该零件时,若采用通常虎钳装夹的方式,则难以保证上述技术要求及满足日常生产的效率,多次装夹也带来定位误差和精度损失。

图1 铸铝电动机座壳体三维图

针对上述问题,笔者设计出能够在加工中心上使用的气动翻转夹具[1],这样不仅保证了装夹次数少、劳动强度低、精度误差损失少、一次装夹多、加工精度高、生产效率高,而且能够满足质量要求,且操作简便快捷、效率高、安全。

1 零件工艺分析

分析零件的结构及工艺特点可知,铸铝电动机座壳体为异形多面体结构,而且加工面两两成90°关系。在没有五轴联动数控加工中心的情况下,笔者对要求高、难度大的铸铝电动机座壳体进行了加工工艺分析,确定了加工步骤,并设计了一种气动翻转夹具,实现了在三轴联动数控加工中心上进行加工。工序如下:工序1(见图2),在另一加工中心上采用通用的虎钳装夹即可完成加工,并且在加工过程中预加工A、B两处,作为后期加工的工艺定位销(这两处对其产品性能及外观无影响);工序2和工序3(见图3和图4),在笔者设计的气动翻转夹具上同时装夹完成。

图2 底面3D(工序1)

图3 上面3D(工序2) 图4 螺纹面3D(工序3)

2 夹具设计

2.1 夹具的工作原理

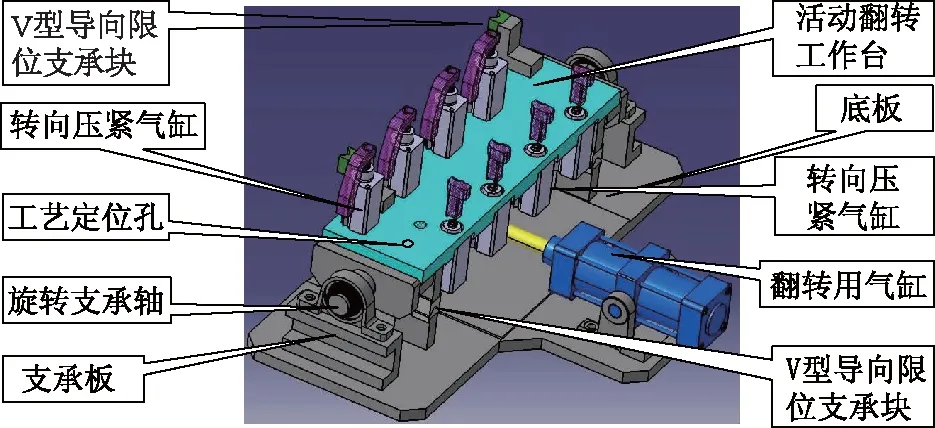

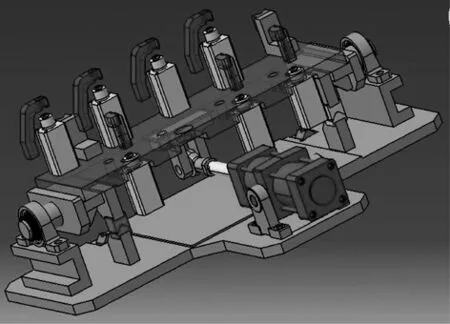

根据零件的结构特点,按常规加工,在完成工序2和工序3时,需经2次装夹才能完成,并且还要保证其相邻各面的位置精度。为了满足加工要求,使工件加工质量保持稳定,提高生产效率,笔者设计了一种能同时加工4个零件的气动翻转夹具(见图5),安装在加工中心进行加工。

图5 夹具本体

此套夹具主要由底板、活动翻转工作台、旋转支承轴、支承板、V型导向限位支承块[2]、翻转用气缸和转向压紧用气缸组成。其中,底板固定在机床的T型槽中,活动翻转工作台通过轴承与旋转支承轴连接,然后与支承板一起安装在底板上,通过翻转用气缸连接,实现活动翻转工作台形成水平状态或垂直于主轴。转向压紧用气缸安装于活动工作台上,对工件起夹紧作用。所有气缸用气管分组连接。

2.2 夹具的夹紧装置设计

2.2.1 V型导向限位支承块设计

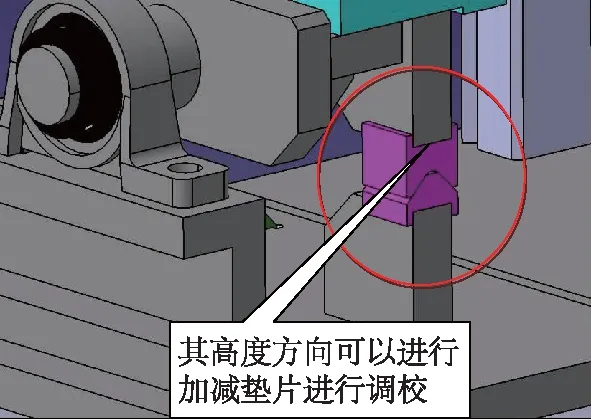

为了确保翻转工作台的定位精度,特别设计了左、右2组共4件V型导向限位支承块组件(见图6),其不但能够实现双向定位水平状态及垂直状态的位置限制,还可以起到辅助支承力的作用,提高其活动翻转工作台的刚度,并对翻转用气缸起到行程限位的作用;同时还可进行实际加工过程中的精度调校,因为活动翻转工作台在实际使用过程中可能会随着受力时间的原因而产生微量的变形。

图6 V型导向限位支承块

2.2.2 翻转用气缸设计

将翻转用气缸(见图7)运动设计在活动翻转工作台的中心下部,其作用是除了均衡推力外,还可以作为附加的支承,更好地保持活动翻转工作台的刚度,同时节省工作空间及收缩不必要的加工避空。

图7 翻转用气缸位置图

2.2.3 转向压紧气缸设计

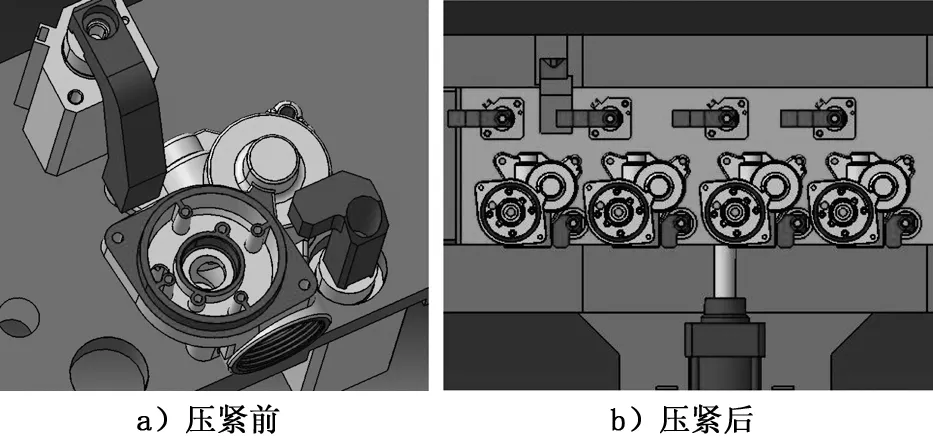

零件采用一面两销[3]定位装夹在活动翻转工作台上,并通过转向压紧气缸一次同时完成4个工件的夹紧。在夹具设计中运用转向压紧气缸压紧工件,能够更好地节省夹紧时的占用空间,提高装夹更换工件的效率,更主要的是可以对其夹持力进行细微的调整,不至于压坏工件或者使工件变形。装拆工件时,上、下2面共10个转向压紧气缸同时将压块提升或下压,这样就有取件的空间,压块大致位于工件的对称面,均衡下压力,从而达到夹紧的效果。转向压紧气缸压紧前、后状态如图8所示。

图8 转向压紧气缸压紧前、后状态

2.3 夹具的使用

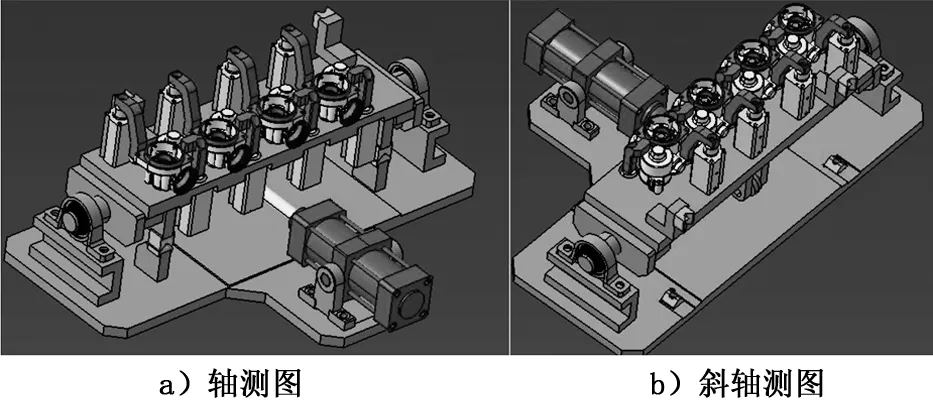

在夹具翻转用气缸推出时,转向压紧气缸打开,将零件通过一面两销定位装夹,转向压紧气缸闭合后压紧工件,翻转用气缸保持推出状态,这时工件背部的V型导向限位支承块是完全贴合的,启动CNC进行此面加工,夹具在工序2的状态如图9所示。

图9 夹具在工序2的状态

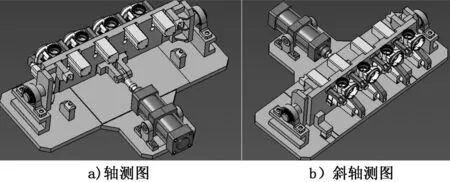

加工完上述面后,转向压紧气缸压紧的动作保持不动,翻转用气缸收缩,令活动翻转工作台作90°翻转,通过工件侧面的V型导向限位支承块作用,从而保证其垂直度及旋转前后的位移误差,这样就实现了1次装夹加工2道工序,从而高效率与最大化地降低了精度损失。夹具在工序3的状态如图10所示。

图10 夹具在工序3的状态

上述工件的加工均采用成型刀一次性加工完成。因为零件本身是铝铸件壳体,其壁薄、异型,加工余量少,且有圆度等要求,若采用行走轨迹进行圆加工,会产生加工中变形及成品椭圆;而采用成型刀是通过轴心旋转加工,获得的圆尺寸会比走轨迹的更圆,而且可使加工更快捷,加工壳体圆上各点受力均衡,从而保证加工精度与生产效率。

3 夹具的制作

因为夹具本体有旋转功能,故不能采用组装调试的常规方法进行夹具的制作。在夹具各零件(活动翻转工作台组装前先加工好转向压紧气缸安装孔位)加工、组装好后(安装好轴承及翻转用气缸),应在活动翻转工作台水平状态时,直接用CNC在活动翻转工作台上进行见光回零铣削,确保其是垂直于主轴切削状态的。保证活动翻转工作台的水平状态后,再调校活动翻转工作台的垂直状态,即使其平行于主轴。在确认翻转角度无误后,对活动翻转工作台的两处工艺定位销孔进行加工,对安装工件进行确认,再对压块进行安装调整即可。

4 结语

在数控加工中气动夹具已经成为一种很广泛的装夹方式,正被越来越多地运用到实际的铸件加工中去,更由于它制造比较方便,装夹快捷,更适合大批量的零件加工,因此要大力发展气动夹具,通过气动夹具来更好地配合CNC的加工,则能更好地提高生产效率与加工精度。通过本次夹具设计实践,使笔者对所学的专业知识有了更深刻的理解和认识。课程设计内容源于生产实践,使课程设计和实践得到了充分的结合,有利于培养解决工程实际问题的能力。

[1] 李超. 气动夹具的使用经验介绍[M]. 沈阳:辽宁科学技术出版社,2005.

[2] 范继宁. 机械基础[M]. 5版. 北京:中国劳动社会保障出版社,2011.

[3] 刘丽娟. 机床夹具设计中的一面二销定位[J]. 润滑与密封,2003(3):107-108.