惯性仪表铍材复杂结构件清洗技术研究

2018-03-06张福礼王红伟

刘 钦,张福礼,王红伟

(北京航天控制仪器研究所,北京 100039)

铍材具有密度小、屈服强度高和尺寸稳定性良好的特点。其作为一种新兴材料日益被重视,并被广泛应用在火箭、导弹和航空等领域的机械结构体中[1-3]。在惯性导航仪表中应用铍材,能有效提高其结构强度与稳定性,减轻导航平台系统的质量。

由于铍材零件加工后存在较多的粉末颗粒物,且零件结构复杂,存在多个大深径比的小孔(见图1),因而造成零件微小孔隙内的多余物难以清除。而如何对铍材进行高洁净度的清洗,目前相关的研究较少。本文对铍材复杂结构零件超声波清洗工艺技术进行了研究,以提高零件清洗洁净度,从而提高惯性仪表的可靠性。

图1 具有深沟槽与小孔的零件

1 目前清洗方法与存在的问题

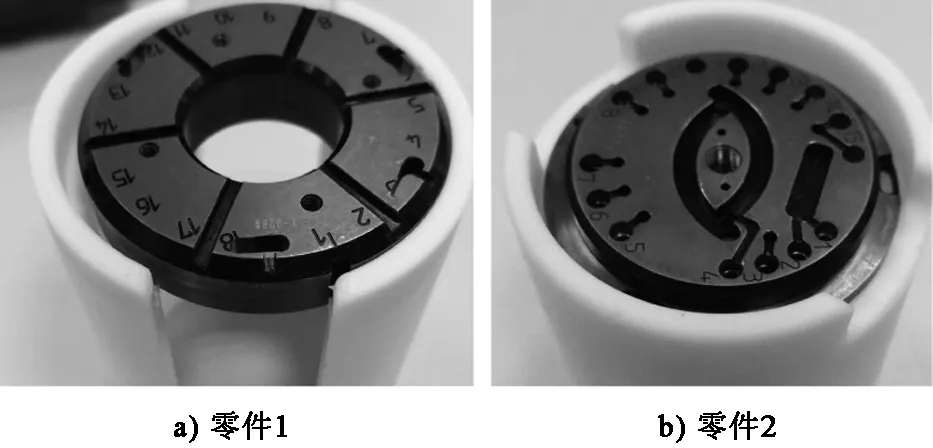

超声波清洗是利用超声波在液体中的空化作用、直进流作用和加速度作用等对液体和污物进行直接、间接的剥离,使污物层被分散、乳化和剥离,以达到清洗洁净的目的。不同超声波频率产生不同直径的空化泡,在受到外界大压力时,空化泡被压碎,产生强大的冲击力,清除被清洗物表面的多余物[4]。40 kHz超声波去除颗粒物示意图如图2所示,可去除2.5~3 μm的颗粒。

图2 40 kHz超声波去除颗粒物示意图

目前,铍材零件采用单槽、单频超声波清洗机进行清洗,清洗效果不好。仪表经常发生多余物故障引起的精度超差,其中,由于零件清洗不彻底而引入多余物的故障时有发生。

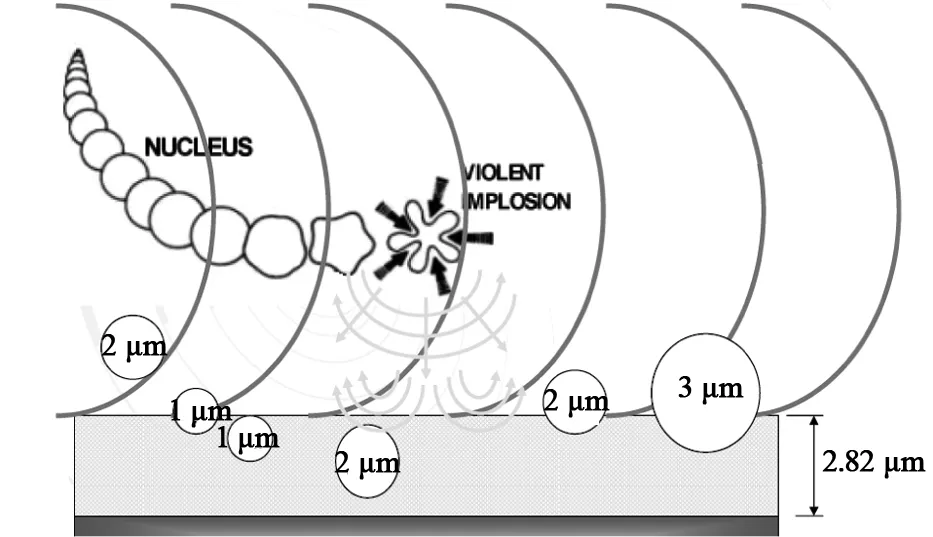

研究表明,不同频率的波长对应不同直径的颗粒物(见表1)[5]。根据计算,40 kHz的单频率超声波清洗机最佳移除颗粒物半径为36.1 μm,对于其他直径的颗粒物,即使延长清洗时间,清洗效果也难以得到提升[6]。

表1 超声频率与颗粒物大小对应关系

2 清洗影响因素研究

超声波清洗效果受清洗剂类别、温度和功率等多个因素影响,本文根据超声波清洗原理,对清洗剂的优选、超声频率、温度和功率等因素的影响进行了研究。

2.1 清洗剂的优选

清洗剂是影响清洗效果的主要因素,应根据清洗零件的材料特性、颗粒物类别与油污特性等确定清洗溶剂。为了提高铍材表面致密性,进行了阳极氧化处理,表面形成了一层致密的氧化膜。清洗溶剂的选择应主要考虑酸碱度、闪点和沸点等因素。

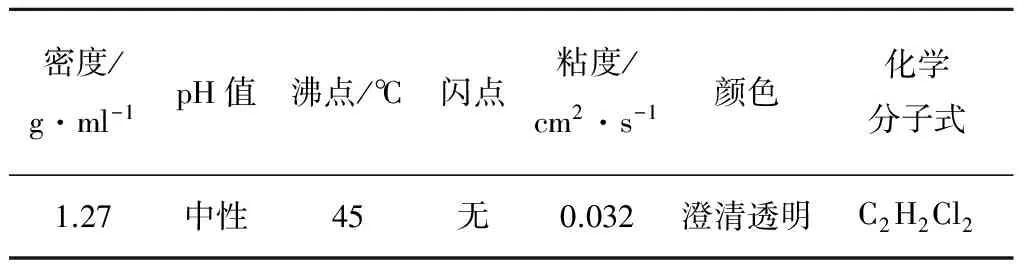

调研了多种溶剂,最终选择Enasolv 365Az溶剂,其属性见表2。从表2可以看出,溶剂没有闪点,安全可靠,避免了由于溶剂清洗发热后发生燃烧的可能性;溶剂为中性,不会破坏铍材表面氧化膜;沸点适中,便于蒸汽浴洗,满足了铍材清洗的要求。

表2 Enasolv 365Az溶剂参数

图3 铍材零件与清洗溶剂相容性试验

为防止清洗溶剂破坏铍材的表面氧化膜,进行了材料相容性试验(见图3)。将铍材零件浸泡在溶剂中,在溶剂浸泡试验后第7 d与第15 d将零件取出,在200倍显微镜下进行表面观测。经过观察,零件表面无颜色变化;用碳纤维棒轻微刮零件表面,无膜层脱落;采用表面电镜扫描分析仪对表面进行微观形貌检测,未发生腐蚀等问题。试验表明,铍材与溶剂无明显反应,具有较好的相容性,该溶剂适用于铍材零件清洗。

2.2 超声波频率影响研究

目前,超声波清洗机的工作频率可分为3个频段:低频超声(20~50 kHz)、高频超声(50~200 kHz)和兆声(700~1 000 kHz)。

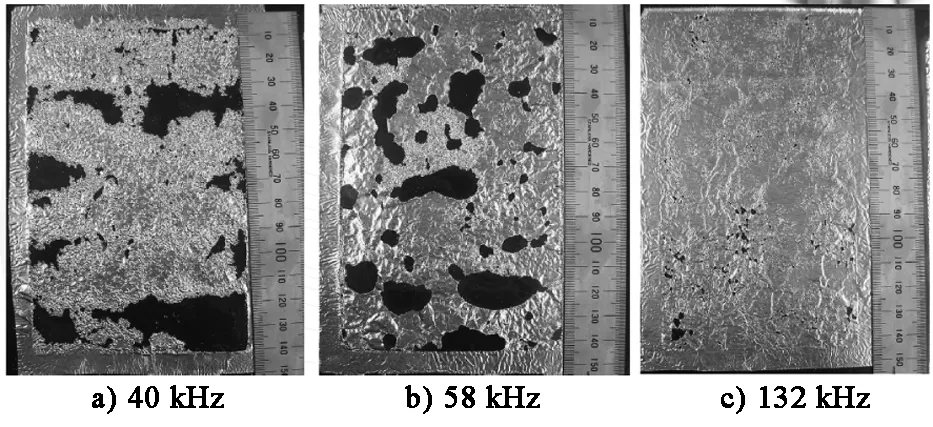

铝箔侵蚀对比效果图如图4所示,从图4可以看出,在同等条件下,铝箔侵蚀试验[7]表明频率越低,清洗强度越大,对零件的损伤越大;频率越高,清洗强度越低,对零件表面粗糙度损伤越小。

图4 铝箔侵蚀对比效果

因此,低频超声清洗适用于大部件表面或者颗粒物与零件表面接合强度高的场合。超声频率越低,空化强度越高;反之,频率越高,空化强度越低。

根据超声频率与颗粒物大小对应关系,结合前期单槽超声波清洗机应用经验,确定铍材最小频率为40 kHz。为了验证铍材表面对超声频率的适用性,采用40 kHz的频率进行清洗。清洗溶剂为纯净水,清洗时间为5 min,进行侵蚀试验。铍材侵蚀效果对比如图5所示。

图5 铍材侵蚀效果对比(200倍显微镜)

由图5可知,40 kHz的超声波频率对铍材表面钝化膜层无明显损伤,而频率越高,侵蚀作用越小;因此,铍材清洗的最小频率可确定为40 kHz。

2.3 清洗温度影响分析

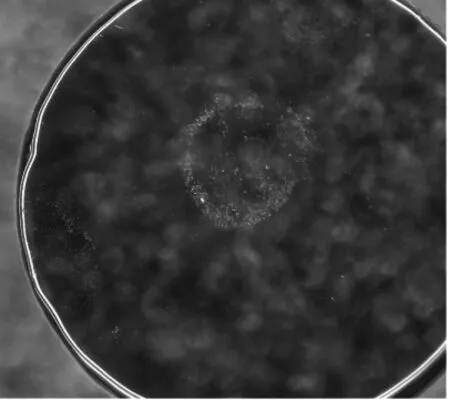

根据查阅资料,适当提高清洗液温度,超声波清洗效果增强,一般采用40~60 ℃的工作温度即可。利用40 kHz超声波清洗机,对放置在玻璃烧杯中的宝石垫块进行清洗试验(见图6),清洗溶剂为纯净水,依次进行常温(22 ℃)清洗与加热清洗(40 ℃),然后进行对比。清洗参数见表3。

图6 未清洗的宝石垫块(Al2O3)

表3 温度影响清洗试验参数

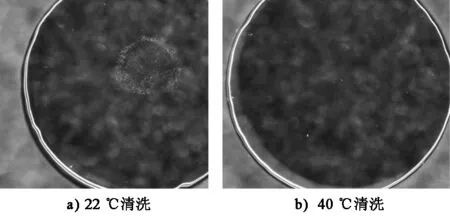

在200倍显微镜下检查,清洗后效果如图7所示。从清洗效果来看,在22 ℃清洗时,垫块表面留有多余物,无法清除;而垫块放置在40 ℃纯净水中进行超声清洗,表面颗粒物明显减少。由此可知,在同等条件下,清洗剂温度40 ℃时比常温22 ℃的清洗效果要好,可增强清洗效果。

图7 不同温度清洗对比效果(200倍显微镜)

2.4 超声波清洗功率影响

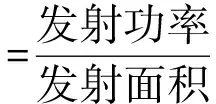

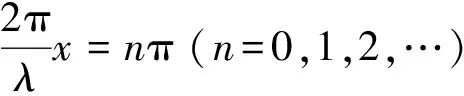

清洗功率的大小用功率密度来表示,计算公式如下:

功率密度越高,空化效果越强,清洗速度越快,清洗效果越好;但对于表面粗糙度低的零件,采用长时间的高功率密度清洗会使物件表面产生空化、腐蚀。

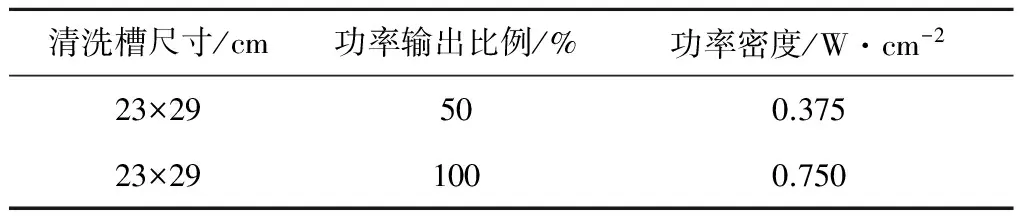

为了验证清洗功率的影响,利用清洗频率为40 kHz,功率为500 W的单槽超声波清洗机,采用50%和100%不同功率密度进行清洗宝石轴承对比试验,试验参数见表4,清洗效果如图8所示。

表4 清洗试验参数

图8 不同功率密度清洗的宝石轴承(Al2O3)

从图8可以看出,在200倍显微镜下观察,清洗效果差别较小,表明该因素影响不明显。

在三浮仪表零件清洗过程中,对于表面粗糙度较高的零件,当零件表面的颗粒物粘接在零件上清洗不彻底时,需要增大清洗功率密度;对于装配精度较高,特别是表面粗糙度低的零件,可适当降低清洗功率,具体功率密度根据试验来确定。一般功率密度保持为0.5 W/cm2即可。

2.5 复频超声波清洗影响分析

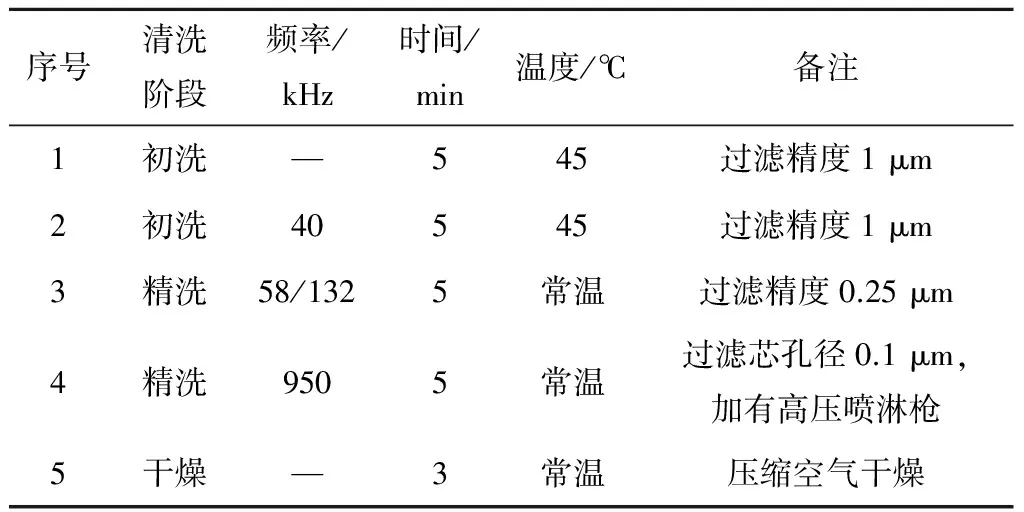

复频超声波清洗指同时采用2种及以上的超声频率同时清洗。超声波清洗机的振源一般安装在槽体底部,槽体内装满清洗液。在工作状态下,声波从槽体底部向上传播。声波在液面处发生理想反射时,反射波与入射波传播方向相反,而振幅与频率相同。在超声波清洗槽中,坐标原点和计时起点相同,入射声波Pi和反射声波Pr可表示为[8]:

Pi=Pcos(ωt-kx)

(1)

Pr=Pcos(ωt+kx)

(2)

两列波的合成为:

(3)

(4)

在空间上这些质点的振动最剧烈,称为波峰。

(5)

在空间上这些质点的振动为零,称为波谷。

于是在清洗槽液体内形成了驻波声场。处在波谷节点处的工件表面得不到充分清洗形成清洗盲区,而处于波峰处的表面有可能被严重空化腐蚀。如何减少或消除驻波, 以形成均匀、稳定的声场是提高清洗质量的关键。

解决驻波声场的办法是改变清洗频率,采用变频或者复合频率,使不同频率的声波在清洗槽中合成,减小驻波影响。本试验采用复合频率清洗方法,同时启动谐振频率为58和132 kHz的超声波,以提高清洗效果。复合频率超声波清洗机如图9所示。

图9 复合频率超声波清洗机

通过显微镜检测试验件表明,采用复频清洗的零件表面颗粒物明显减少,可见,采用复频超声波清洗方法能显著提高清洗洁净度。

2.6 辅助清洗方法研究

因超声波清洗溶剂流动较慢,对微小多孔精密复杂零件的清洗能力有限;为此,在超声波清洗上进行了工件运动辅助清洗和高压喷淋辅助清洗等2项辅助清洗工艺研究试验。

2.6.1 运动辅助清洗

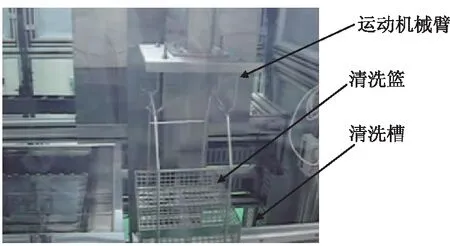

为防止工件运动带来损伤,设计了聚四氟乙烯定位工装,以避免零件直接与清洗篮接触。将零件与工装一起放置在清洗篮中(见图10),并完全浸没在清洗溶剂中。通过机械臂带动清洗篮运动,设置机械臂上下运动的位移与速度,进行上下运动,清洗三浮仪表零件的微小细孔。

图10 清洗篮摆动清洗图

2.6.2 高压喷淋辅助清洗

为增强清洗效果,使用0.3~0.5 MPa的高压水枪,对大深径比小孔进行高压冲洗。压力冲洗是通过加压的办法,使清洗液具有一定的能量,然后经喷嘴以液柱的形态冲向被清洗件表面。由于液柱的冲击洗涮,再加上清洗液的去除作用,使多余物得以清除。

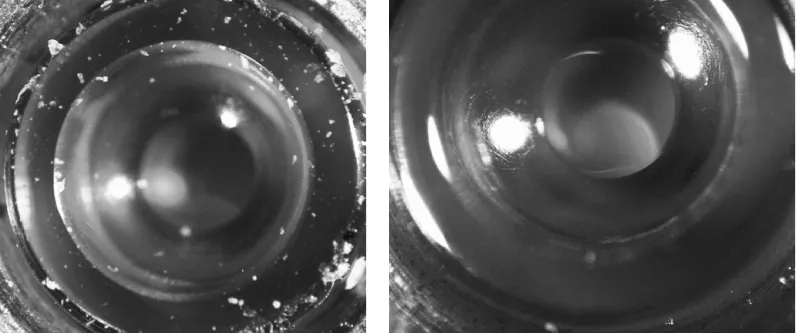

宝石轴承孔喷淋清洗效果对比如图11所示。宝石孔内径为0.6 mm,深度为2 mm,通过高压喷淋后,清洗洁净度得到了明显提高。

图11 宝石轴承孔喷淋清洗效果对比

3 铍材清洗工艺流程优化

3.1 铍材清洗工艺研究

根据上述研究与试验进行工艺优化。针对目前采用的单频率超声波清洗机清洗,采用系列组合频率超声波清洗方法替代,加以高压喷淋枪与运动辅助清洗。清洗工艺流程图如图12所示。清洗槽数量为4个,从左到右的布局依次为:加热初洗槽(1#)→40 kHz超声槽(2#)→混频超声槽(3#)→兆声超声槽(4#)。

图12 自动清洗工艺流程图

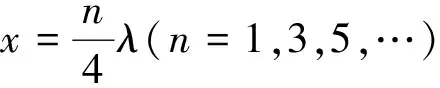

为提高清洗洁净度与自动化水平,降低劳动强度,在上述工艺流程研究的基础上,提出了自动化超声波清洗设备方案,下一步进行清洗设备的外协研制。清洗设备采用四槽清洗方式,清洗工艺参数见表5,其中,功率密度为0.5~1 W/cm2连续可调,根据清洗零件的表面粗糙度要求进行调整。

表5 系列超声波清洗工艺参数表

在确定清洗溶剂的基础上,结合清洗工艺,控制清洗温度、时间和真空度等参数,调试清洗设备,达到最佳清洗效果。

3.2 清洗洁净度检测

洁净度的检测有溶剂导电率法、过滤法和颗粒物检测法等,通过判定清洗溶剂中的颗粒物浓度来判定清洗效果。清洗后,溶剂中颗粒物越多,表明清洗效果差;颗粒物越少,表明清洗效果好。

3.2.1 颗粒度检测

为了验证清洗效果,对清洗后的溶剂进行洁净度检测。利用基于光阻法[9]的激光检测仪测定清洗溶剂中的颗粒物。每当有粒子通过检测区的通道时,都会产生一个光电脉冲,可求得粒子的个数。光电接收器输出的电压信号反映了液体中不同大小的微粒。测试设备如图13所示。

图13 KLD—B—2便携式颗粒度检测仪

清洗介质为高纯度的365Az 溶剂(用孔径为0.22 μm的过滤纸过滤4次),采用KLD—B系列污染度检测仪对清洗后的溶剂进行检测。采样前,对仪器管路进行预清洗,然后进行3次采样测试,每次采样为10 mL。测试结果显示,清洗工艺改进后,>2 μm的颗粒物由68个减少为16个,清洗效果得到明显提升。

3.2.2 能谱仪检测

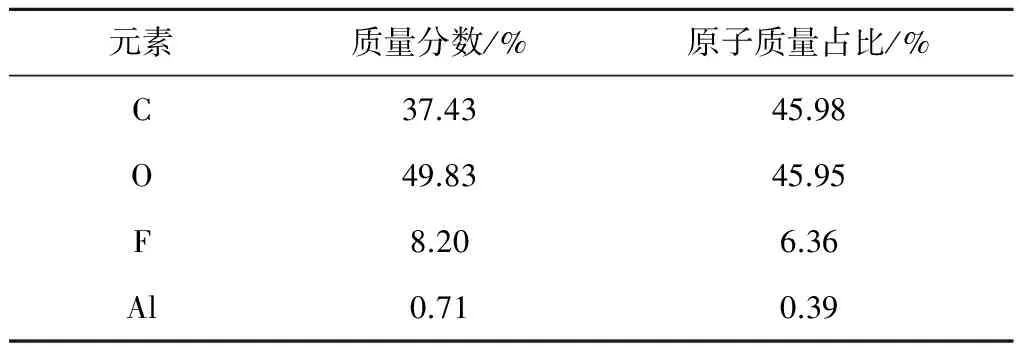

对清洗后的溶剂用孔径为0.22 μm的滤纸过滤,在200倍显微镜下,能观测到少数多余物。为了确定多余物成分,采用能谱仪进行多余物成分分析。多余物成分光谱图如图14所示,多余物主要成分为碳和氧,还有少量其他成分元素(见表6)。

图14 多余物成分光谱图

表6 表面多余物成分

从表6可知,在多余物中,w(C)= 37.43%,w(O)= 49.83%,表明为有机物。由于检测房间为千级间,多余物的来源可能为空气中的污染物或者加工过程残留物。成分中未见金属元素,表明对金属粉末清洗效果好。

4 结语

本文在超声波清洗影响因素的分析与试验基础上,提出了系列超声波组合清洗工艺方案,系列超声波频率分别为40、58、132和950 kHz。试验结果证明,该方法清洗效果好,适用于铍材复杂结构件的清洗。采用复合频率清洗方法,将58/132 kHz作为复合清洗工序,在同一个超声波清洗槽中同时实现2种频率清洗,可有效提高清洗能力。

[1] 宁夏有色金属研究所. 国外惯性导航系统用铍材情况[M].宁夏:宁夏出版社,1981.

[2] 张鸿金. 加强铍材研究贡献航天事业[J].有色金属工业, 2003(12):30-31.

[3] 王锐,王长青,赵春阳. 国外铍材应用与加工进展[J]. 导航与控制, 2015, 14(1): 13-19,64.

[4] 梁治齐.实用清洗技术手册[M].2版. 北京:化学工业出版社,2005.

[5] 王文丽,夏楠君,陈仲武. 湿法清洗中兆声波清洗工艺与应用[J].清洗世界, 2015, 31(1):38-41.

[6] 牛龙飞,贾宝申,李可欣,等.超声空化效应移除工件表面颗粒污染理论分析与实验研究[J]. 清洗世界, 2016, 32(8):16-22.

[7] 孙俊忠, 张海鹏, 顾明涛, 等. 超声波清洗机性能的铝箔测试方法:中国, CN201010514993.6[P].2011-05-04.

[8] 任金莲,牛勇,张明铎. 复合频率超声波清洗声场均匀性研究[J].声学学报, 2003, 28(2):127-129.

[9] 龚小龙,田洪祥, 孙云岭,等.遮光法颗粒计数器测量结果的影响因素研究[J].润滑与密封, 2016, 41(8):133-135.