装配式叠合楼板施工质量控制

2018-03-06刘洋洋郑春伟

刘洋洋 郑春伟

中建二局第二建筑工程有限公司 河南 郑州 450044

装配式产业化建筑是当前国内大力推行的一种新技术应用,因目前市场占有率较小,装配式产业化建筑还不够普遍,建筑企业以及建筑工人对产业化施工技术应用还不够成熟,如何提高装配式产业化施工质量,是当前需要探索和分析的。根据装配式产业化构件部品分类,竖向构件主要有结构保温装饰一体外墙板(三明治板)、结构内墙板、PCF板、装饰板4种,水平构件主要有叠合楼板、楼梯板、阳台板和空调板4种。本文结合以往装配式产业化住宅的施工经验,主要针对水平构件中的叠合楼板施工质量进行分析,并总结了装配式叠合楼板施工质量的几个控制要点。

1 工程概况

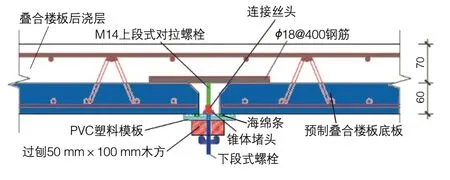

某住宅楼工程位于北京市门头沟区永定镇,是北京市第5个装配式产业化建筑工程,地上21层,地下2层,层高2.8 m,结构型式为剪力墙结构,其中5~20层水平构件为装配式产业化结构。叠合楼板下板厚度为60 mm,上层现浇板厚度为70 mm,相邻两叠合楼板间夹缝宽度为50 mm(图1);单向板伸入支座每边为10 mm,高出支座10 mm(图2、图3)。

图1 叠合板厚度及夹缝宽度

图2 端支座构造

2 装配式叠合楼板施工易出现的质量问题

2.1 预制构件磕碰严重、缺棱掉角、断裂

预制构件磕碰严重、缺棱掉角、断裂是最常见的一种质量问题,缺棱掉角很大程度上影响叠合板接缝处的成型质量,造成顶板平整度差、接缝处线条不顺直、相邻两叠合板之间的现浇带成型质量较差,给后续装饰装修工程造成一定的施工难度;预制构件断裂直接影响楼板的受力性能,造成很大的安全隐患。

图3 中间支座构造

2.2 预制构件安装位置及标高存在偏差

经本工程设计单位确认,叠合楼板的支撑体系需选用碗扣式脚手架支撑体系或者承插式脚手架支撑体系,且构件安装位置规范允许偏差小于5 mm,构件安装标高规范允许偏差为5 mm,平整度允许偏差小于3 mm,安装精度要求较高;现场工人对装配式产业化施工接触较少,缺少施工经验,且对塔吊司机操作稳定性要求较高,吊装操作存在一定难度,构件安装位置和标高不易精确控制,造成叠合板接缝处宽度、端部支座和中间支座处的安装位置以及叠合板安装标高存在一定误差,会导致结构室内净高出现偏差或者叠合板上板浇筑混凝土后上部钢筋外露,对结构施工质量无法保证。

2.3 叠合楼板接缝处漏浆、麻面、成型质量较差

如对相邻两叠合板接缝处支撑仍采用与叠合楼板相同的支撑方式,易造成叠合板下板边缘翘起,每块预制构件4个角的标高不易控制,相邻两构件间模板组拼不够严密,使相邻两构件之间易产生错台,接缝处现浇板带漏浆、麻面,导致顶板平整度偏差较大,现浇板带的观感质量较差,同一功能区房间内室内净高不一致,影响后续装饰装修工程施工。

2.4 预留锚筋与周边墙体钢筋及跨中框梁主筋冲突

预制构件预留锚筋与周边墙体钢筋以及跨中框梁主筋位置产生冲突现象,如叠合板预留锚筋不能按照设计要求位置进行安放,会对构件受力情况产生影响,对工程施工质量以及结构使用安全产生很大隐患。因此,如何解决构件预留锚筋与周边墙体钢筋以及跨中框梁主筋位置冲突的问题,是工程施工过程中的一大难点。

3 装配式叠合楼板质量控制措施

3.1 预制构件磕碰、缺棱掉角、断裂情况控制措施

构件进场前与构件厂家协商,对提前使用的构件,优化构件装车顺序,做到先使用的构件放在上方、后使用的放在下方,便于现场存放管理,避免构件在现场进行二次倒运,从而减少构件磕碰、缺棱掉角。

构件在存放时,上下2块构件的垫木应上下对齐,且垫木应选择规格统一、长度不小于30 cm的10 cm×10 cm木方,垫在构件的4个角下方,避免构件出现翘板现象,从而产生断裂。

3.2 预制构件安装平整度以及标高控制措施

预制构件安装前,先将模架支撑体系调至大致高度,且应保证支撑水平。模板支设完成后,采用激光扫平仪对支设标高及平整度进行实测,确保标高及水平无误后,再进行预制构件的安装施工(图4)。

图4 叠合板模架支设示意

安装前应对预制构件安装的位置准确放样。在剪力墙面上弹出标高控制线、墙顶弹出板安放位置线(图5),并做出明显标志,以控制预制构件安装标高和平面位置;应设计要求,预制构件安装应高出端部支座或中间支座10 mm、压入支座10 mm,因此安装预制构件部位的墙体,需在墙模板上采取墙顶标高定位措施或浇筑混凝土后人工剔凿对应于预制构件与墙体搭接部位的宽度,保证此部位混凝土的标高及平整度。对支撑板的剪力墙或梁顶面标高进行认真检查,必要时进行修整,剪力墙顶面超高部分必须凿去,过低的地方用砂浆填平,安装前必须检查并核对构件的质量与型号及方向,安装时严格控制安装构件的位置和标高,安装误差尺寸控制在规范允许范围内。按照此方式在现场进行实际操作应用后,预制构件的安装标高和位置得到了明显控制,构件的安装质量得到了明显的提升。

3.3 叠合楼板接缝处成型质量控制措施

本工程在装配式产业化的最初施工阶段,相邻两叠合板间夹缝采用碗扣件、多层板及木方进行加固封堵的措施。在底部夹缝两侧支设2道立杆,立杆顶部设置可调顶托,采用50 mm×100 mm木方及多层板进行封堵,调节可调顶托将多层板顶紧,夹缝中混凝土与现浇叠合层一同浇筑(图6)。此种加固方式对工人操作水平和对相邻两预制构件的标高控制精度、构件安装的水平度要求较高,且2道立杆的松紧程度控制不当易造成相邻两预制构件的边缘翘起,夹缝处出现漏浆、麻面、顶棚水平度不符合规范要求等现象,成型质量较差。

图5 预制构件安装位置线及标高控制线

图6 夹缝处碗扣件支撑加固方式

经项目QC小组调查分析,叠合板夹缝处的成型质量取决于支模的方式和模板自身的质量,因此改变叠合板夹缝处的模板支设方式,成为小组主要研究的对象。传统的碗扣式模架支撑体系或承插式模架支撑体系不利于叠合板夹缝处的成型质量。

根据工程特点和现场实际情况,项目决定借鉴吊模施工工艺,并在吊模施工工艺的基础上进行优化,制作专用两段式吊模工具。

叠合板夹缝处采用吊模工具进行加固,该种加固方式采用PVC模板、5 cm×10 cm木方、对拉螺栓以及橡胶锥体垫片组拼而成,每一道接缝由4个吊点采用螺栓进行加固,并在相邻两预制构件边缘粘贴海绵条。每一吊点处加设橡胶锥体垫片,防止漏浆,且便于拆模后剔除螺栓、封堵螺栓眼,防止后期顶棚装修返锈(图7、图8)。通过采用吊模工艺施工后,对叠合板夹缝处的成型质量进行检查,接缝处的平整度、观感质量均有了很大提升。采用吊模工艺加固方式在相邻两叠合板调整好安装标高和安装位置后即可进行操作,不仅节约了工人操作时间,而且吊模工具可夹紧底模与预制构件板,使叠合板夹缝处不漏浆,解决了传统模板支撑顶紧后构件板上翘漏浆情况,提高了夹缝的成型质量(图9)。

3.4 预制构件预留锚筋与周边墙体钢筋及跨中框梁主筋位置冲突的处理措施

图7 吊模专用工具节点

图8 预制构件接缝处吊模吊点

图9 预制构件接缝处成型质量

对于墙体周边钢筋与预制构件预留锚筋位置冲突的部位,将墙体钢筋适当调整,保证构件顺利安放。对于框架梁主筋位置冲突部位,则不能按照传统的框架梁钢筋安装方式进行绑扎。

在施工时,框架梁上铁钢筋先不进行绑扎,采用临时固定的方式形成框架梁的钢筋骨架,便于预制构件预留锚筋与梁主筋冲突时调整梁上铁钢筋,待预制楼板安装完成后,再统一进行上铁钢筋绑扎。

4 结语

装配式产业化结构是当今建筑行业的一种发展趋势,在装配式建筑还不是很普遍的情况下,其施工技术和质量控制措施还处于学习和优化阶段。

本文主要总结了装配式产业化叠合楼板施工质量的控制措施,并结合实际施工案例进行了分析,其中预制构件夹缝处采用吊模工具,不仅提高了本工程叠合楼板的施工质量,还获得了一项“北京市QC一等奖”和一项“实用新型专利”,可为今后类似装配式产业化结构工程提供一定的参考。