地铁联络通道全方位超高压喷射注浆法水平扩展试验与应用研究

2018-03-06叶松明

叶松明

1. 上海市基础工程集团有限公司 上海 200002;2. 上海城市非开挖建造工程技术研究中心 上海 200002

1 水平MJS试验背景工程概况

1.1 总体概况

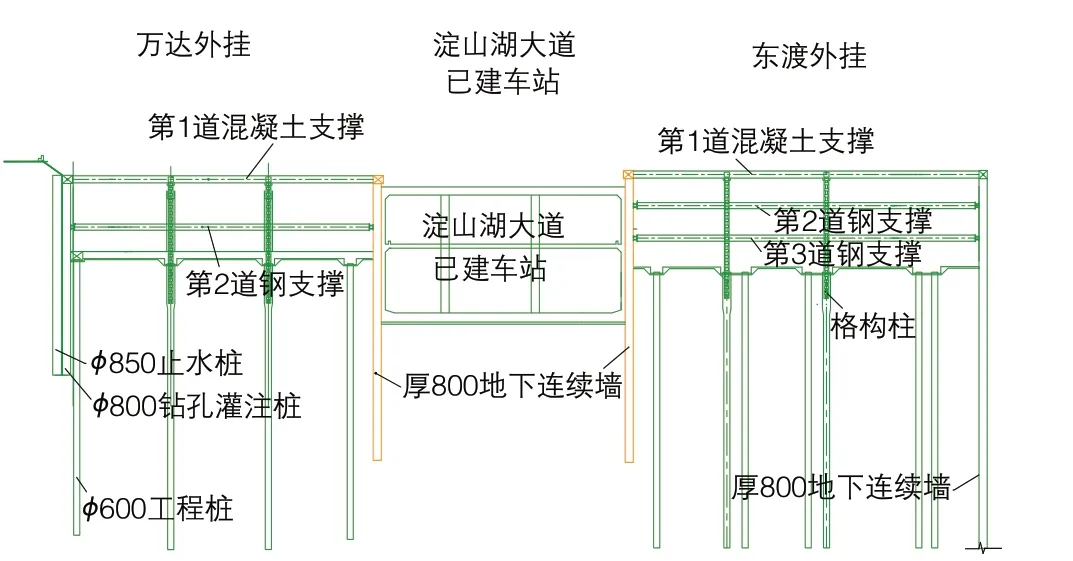

上海市轨道交通17号线2标及两侧外挂项目,地址在青浦区淀山湖大道站内。轨交17号线工程2标段淀山湖大道站车站主体为地下2层岛式站台车站,平面尺寸为528.00 m×19.54 m,开挖深度约17 m,围护为厚800 mm地下连续墙,设置1道混凝土支撑结合2道钢支撑,分A1~A5共5个区,其南北两侧分别为万达和东渡外挂基坑。

北侧东渡外挂基坑和轨交17号线淀山湖大道站北侧地下连续墙共墙,平面尺寸为420.0 m×29.3 m,开挖深度约11 m,地下1层,外挂北侧和其北侧开发空间共墙,围护结构采用厚800 mm地下连续墙形式,设置1道混凝土支撑结合2道钢支撑,初步设计考虑将北侧外挂分为N1~N4共4个区。

南侧外挂基坑和轨交17号线淀山湖大道站南侧地下连续墙共墙,平面尺寸为397.0 m×28.7 m,开挖深度约10 m,地下1层,围护为φ800 mm钻孔排桩结合φ850 mm@600 mm三轴水泥土搅拌桩止水形式,设置1道混凝土支撑结合1道钢支撑,初步设计考虑将南侧外挂分为S1~S4共4个区(图1、图2)。

图2 淀山湖大道站结合外挂基坑剖面示意

超高压喷射注浆(MJS)水平试桩施工位于车站地下1层板上,垂直深度6~8 m,3号出入口位置,桩体水平深入万达地块外挂基坑内,有条件实现桩体暴露。万达外挂基坑待建,设计方案一侧利用车站地下连续墙,另一侧采用灌注桩结合搅拌桩施工,底板深度8.8 m,宽度约30 m。

1.2 试桩场地地质水文条件

1.2.1 地质条件

基坑开挖范围土层为①1、②1、③、⑥1-1、⑥1-2、⑥3、⑥3-1、⑥4、⑦1。本工程底板位于⑥2层中,围护结构地下墙墙趾插入⑦1层土,西端头井局部进入⑦2层。

MJS桩体位于外挂基坑开挖范围土层,以⑥1-1为主。此土层渗透系数为2.0×10-6cm/s,低渗透性。

1.2.2 水文条件

拟建场地浅部土层中的地下水类型为潜水。建议地下水高水位埋深可取0.5 m,低水位埋深可取1.5 m。工程场地揭示有⑥2、⑥3t、⑦(含⑦1、⑦2层)层承压含水层,埋深3.0~12.0 m。

2 狭小空间MJS水平试桩试验研究

2.1 试桩目的

1)通过试验,研究小型化MJS机械设备水平施工适用性及优化措施。

2)通过试验,掌握MJS工法水平施工技术。

3)通过监测地表沉降和土体侧向位移,研究MJS工法水平施工对周围环境的影响。

4)通过明挖暴露桩体,确定此施工条件下,不同参数成桩效果。对比拓展,为以后设计、施工提供依据。

2.2 试桩设计及控制参数

MJS工法试桩施工计划在地下1层底板上进行,桩体位于万达外挂基坑内。考虑到避免施工对地下连续墙造成影响,位置选择在出入口处,出入口宽度约为6 m。MJS采用自动化设备进行施工。

计划1套设备进行试验,MJS工法主机MJS-40VH-s,施工技术参数如表1所示。试桩角度分水平、仰角2种。水平桩桩长24 m(前段带气半圆16 m、后段不带气全圆8 m);10°仰角桩桩长6 m(不带气全圆,仰角试桩根据现场条件决定是否试验);小钻杆和大直径水平桩桩长15 m(前段带气半圆10 m、后段不带气全圆5 m);试桩共做4根,如表2所示。

施工安排:计划施工工期为20 d,先做小喷嘴试桩2根(142钻杆和90钻杆各1根),142钻杆桩长24 m,预计施工7 d;90钻杆桩长15 m,预计施工5 d。然后做大喷嘴试桩1根,142钻杆桩长15 m,预计施工5 d。仰角10°的MJS桩长6 m,预计施工3 d。

2.3 试桩施工技术要点

钻孔施工流程为:测量定位→钻孔及密封→钻机就位→正常钻进→测斜→纠偏→加杆钻进→终孔。

2.3.1 钻孔及密封

试桩位于地下水位以下,钻孔时,为防止孔内涌水涌沙,孔口必须安设防喷装置。先采用金刚石钻头钻进,钻至最外层钢筋位置,预留混凝土保护层,拔出钻头及芯体,凿毛至外层钢筋暴露,焊接预留好孔洞的钢板,然后将连接块满焊在钢板上,周围采用快凝水泥封闭,最后安装孔口防喷装置。

表1 MJS-40VH-s施工技术参数

表2 试桩统计

2.3.2 正常钻进

引孔阶段MJS工法机就位,调整位置、角度,保证钻杆与孔口密封器中心一致。进行设备各部分检查与调试,然后将注浆管放入密封装置管内一定深度,随后打开防喷阀门,让注浆管穿过阀门进入,破除混凝土保护层后进入土体[1-3]。

钻头进入土体后,静置一段时间,地内压力数值稳定后,读取压力数值,数值符合要求后方可进行后续施工。钻孔过程中启动水泵并回转钻杆,回流水土混合物通过孔口密封器上的阀门释放,收集泵送至泥浆处理系统。

2.3.3 过程控制

钻进过程中,需经常对倾斜度进行测量,本次试验测斜频率每3 m进行1次,并在初始时测量初值,当偏差与初值大于0.6°时必须进行纠偏。

引起钻孔偏斜的因素有很多,钻杆自重、地质条件、钻机性能、操作方法、已施工相邻桩体强度等都会引起钻孔偏斜。

2.3.4 偏斜的处理方法

1)纠偏法:加设纠偏钻头,根据测量偏差调整旋转方向进行纠偏。

2)灌浆法:当发现偏斜超过规定要求且纠偏无效果时,灌注水泥黏土浆,等具有一定强度后再扫孔,并进行孔斜测量,直到达到要求。

2.3.5 喷浆

1)喷浆前先设置工艺参数,包括摆动角度、引拔速度、回转数等,设定好之后,开始注浆施工。喷浆前用清水预扫,打开倒吸水和倒吸空气,打开排泥阀门,在确认排浆正常后,开启空压机和高压水泥泵。先用低压清水喷射50 cm,然后把水切换成水泥浆。正式喷射时,注浆管重新下放到设计位置,各种参数均达到设计值时,开始正常施工。

2)施工时密切关注各施工参数及地内压力,压力不正常时,必须及时调整排泥阀大小控制地内压力在安全范围以内。如果排泥门正常打开时吸浆效果很差,可采取关闭排泥管上大阀门的闷气措施来反冲排泥门上的障碍物,或利用清水切削,降低泥浆稠度,增加排泥效果及降低地内压力。

3)拆卸注浆管时,应关闭水泥浆泵、主空气、倒吸空气、倒吸水流及排泥阀门。装杆过程中,更换全部密封圈,并认真检查确定无遗漏。试联数据线看地内压力显示是否正常,发现问题应及时排除方可继续喷浆。拆卸钻杆后,需及时对钻杆进行冲洗及保养。分段施工搭接长度100 mm。中断时间较长时,恢复喷浆要搭接长度500 mm。

4)每根桩施工完毕后,关闭防喷阀门并通过阀门上的注浆孔进行补浆,本次试验采用水泥-水玻璃双液浆进行补浆。补浆完成12 h后,拆除孔口密封器,墙体磨平[4-6]。

2.3.6 废浆处理

MJS工法通过主动吸泥,对泥浆进行集中收集及处理。施工中产生大量废浆,废浆是水、土、水泥的混合物,成分比重不稳定,与地质条件、施工参数有很大联系。废浆自然固化时间长,与成分、天气、固化条件等密切相关。

本次试验采用机械加速固化,泥浆分离器通过滤网对废浆进行挤压,实现水土分离,且将土体压缩成块,减少外运土体体积。

2.4 试桩监测及检测

2.4.1 试桩监测

MJS工法最大优势是减少对周边环境的影响,而怎么动态控制及评价施工对周边的影响,是一大难点。

本次试验监测点包括地面监测点和土体监测点,委托专业监测单位进行。监测点布设原则为:

1)仅针对常规MJS水平施工桩进行监测。

2)沉降观测监测点布置2排,为桩体正上方和距离桩体一侧3 m处,每排均匀布置3个监测点。

3)测斜管进行侧向位移监测,监测点距桩体中心分别为2 m和3 m,共设置5个监测点。

测点位按如下要求布置:

1)水平桩顶垂直位移监测:按设计及规范要求,根据施工监测方案和现场实际情况,水平桩顶垂直位移监测点共布设了6个,编号为DB1~DB6,为桩体正上方和距离桩体一侧3 m处,每排均匀布置3个监测点,采用1 m长钢筋,破除地面硬层后打入土体(图3)。

图3 监测布点平面示意

2)水平桩土体测斜:按设计及规范要求,根据施工监测方案和现场实际情况,布设了水平桩土体测斜孔5个,编号为CX1~CX5,测斜管埋深11 m,并预留15 d稳定期。

2.4.2 试桩检测成果评价

对试验成果的评价是技术研究的重要环节。本次试验,不仅要掌握水平施工工艺,也要确定施工参数,为后期施工作参考。

由于试桩仅针对目前条件进行,参数选择、土质条件、深度、数量等都有一定的限制性,成桩质量受众多因素影响,试桩仅能确切反映此条件下的成果。所以试验成果要结合现有技术标准、已有工程实例等,经过提炼形成成果报告。

成果收集的阶段因受开挖条件,桩体完整性可能受到桩体硬化程度、机械设备、开挖方法的影响。开挖阶段要引起重视,根据开挖进度,提前派人员进入协调开挖方法,保证桩体的完整程度,试验成果收集的完整性。

3 试桩总结

3.1 试桩设备总结

3.1.1 小型化主机

本次试桩采用进口小型化设备MJS-40VH-s,小型化设备可旋转角度115°,最小调节幅度10°,水平上下移动幅度30 cm。

经过试桩应用情况分析,MJS小型化主机,机械化程度高,操作顺畅,能保证正常钻孔及喷浆的需要。

优点:适用于角度0~110°的垂直、水平、倾斜施工;规避设备吊装,对特殊区域适应性更好。可进行改良部分:单向旋转,上下位移30 cm。

3.1.2 小型化钻具

小型化钻杆外径90 mm,排泥孔内径32 mm,标准杆250 mm,喷嘴有20°倾角。MJS小型化钻杆,能实现MJS工法各项功能,整体可行,施工可操作性强。优点为:250 mm标准杆、90 mm钻杆,空间适应性更强;20°倾斜喷嘴,利于近墙端喷浆盲区的处理。缺点为:排泥孔内径32 mm,标准参数下废浆回收不完全,测量手段受限;拆装保养要求高,需专用工具。

3.1.3 纠偏钻头

引孔过程中,MJS钻头上加装纠偏钻头进行引孔,在钻进过程中分段进行测斜工作,根据测斜数据来决定是否进行纠偏。

实施过程中,24 m长桩经过3次摸索及改进,第4次成孔质量才达到要求。改进方案包括:

1)钻头改进,去除台阶、加小翅膀、加中央刀板;台阶易引起土体堆积,影响纠偏及引孔效果;小翅膀利于引孔用水顺利回流;中央刀板将土体分割,利于排出。

2)预先纠偏,有倾斜倾向时,在未成孔区域纠偏引孔;在已成孔区域纠偏难度较大,在黏土层中当钻头角度偏斜在0.3°时,在未成孔区域以小角度0~45°旋转纠偏引孔。

3)预设一定仰角,克服因重力作用引起的向下倾斜;在就位引孔阶段预设一定上仰角度。

4)纠偏效果不佳时采取回灌水泥浆,在水泥浆硬化后重新引孔。

3.2 试桩方法总结

3.2.1 排泥控制

喷浆过程中关键点在于地内压力控制,需要时刻观察地内压力变化,通过微调主机各项参数来调控地内压力。在排泥不畅时需要暂停喷浆,采用改变空气大小、清水切削、闷气等措施进行处理,达标后再退回搭接位置恢复喷浆。

1)主空气降低,回气少量:主空气在施工中,起到护浆和搅拌双重作用,不可或缺。但主空气过大,不利于地内压力的控制,可适当降低主空气流量。回气在水平施工中,相对于垂直施工,对于排泥的作用减小,可调小。通过降低空气输入量,有效降低排泥管内空气占比,废浆排出能力将有所提高。

2)闷气:闷气是利用关闭安装在排泥管的阀门,使回水、回气等冲刷排泥口,清除排泥口处的杂物,保证最大排泥量。

3)清水切削:清水切削是利用更换喷浆介质,用清水扫喷,既起到切削土体作用,还可以稀释废浆,有效降低地内压力。

3.2.2 引孔纠偏

3#桩第1次引孔至5.85 m时钻头向下偏差0.92°,开始纠偏,后退1.5~2.0 m,刀头朝上小角度往前纠偏,往返8次,无效果。

第2次引孔至5.85 m时向下偏0.37°,预先纠偏,后退1.5 m,刀头朝上左右各5°纠偏,测斜偏差0.26°,纠偏方法有效,继续引孔。引孔至8.85 m,钻头向下偏0.8°,后退4 m,纠偏后1.03°,无效;后退3.5 m纠偏,纠偏后测斜,偏0.8°。拔出钻头,回灌水泥浆。

第3次引孔在4.5 m后采取纠偏钻头朝上纠偏打孔,引孔至13.5 m钻头向下偏1.15°,拔出钻头,回灌水泥浆。

第4次引孔初始顶角90.28°,引孔至13 m,顶角89.09°,经两次纠偏顶角88.89°,钻头向下偏1.39°。拔出钻头发现纠偏钻头螺丝松动,更换后继续引孔。在未成孔区域纠偏钻头刀头朝上左右旋转10°方式,纠偏打孔,有效地把钻头纠偏回来。

根据试桩反映,除了纠偏钻头的合理设计之外,纠偏方法更为重要。

1)纠偏旋转角度控制:在引孔纠偏过程中,旋转角度对纠偏效果影响较大,角度越大纠偏效果越差。

2)未成孔区域纠偏引孔:已成孔区域,切削下来的土体无法为纠偏挡板提供反力,纠偏效果很差,在未成孔区域纠偏,效果更为明显。

3)偏差角度控制:偏差角度过大时,受钻杆刚性导向影响,纠偏效果降低,钻杆受力复杂,在发现偏差倾向时,就采取纠偏措施更为合理。

4)设定预仰角:水平施工主要倾斜因素为钻杆自重影响导致的向下倾斜,可在开始引孔时,允许设定一定的上仰倾向。

3.2.3 主机固定

在引孔过程中,主机会随着MJS钻杆受力发生偏移,主机依靠千斤顶支撑,侧向刚度小,受力易偏移,偏移不仅增加千斤顶破坏风险,也不利于成孔质量。

本次试验采用底部增设膨胀螺栓、型钢等措施,控制主机侧向位移,起到了良好的效果。

3.2.4 废浆处置

本次试验采用泥浆分离器进行泥浆固化,应用效果良好,解决了施工场地受限情况下废浆处置的难题。

本次试验出土总量210 m3,泥浆输入量253 m3,占比80%;根据陕西南路站北端头井施工统计,水泥用量1 658 t,土方量4 944 m3,占比225%;大木桥路工地土方占比统计,工程量740 m3,理论水泥用量532 t,土方量1 856 m3,占比260%;新闸路西斯文里水泥用量7 808 t,土方量17 488 m3,占比169%;陕西南路与大木桥路为冬季施工,场地条件受限,新闸路废浆处置条件较好。

对比结果显示,使用泥浆分离器将至少降低50%出土量,也避免了废浆处理对施工条件的限制,施工效益显著。

3.3 试桩环境影响监测

3.3.1 垂直位移监测

自2016年7月21日进行第1次观测,至8月3日最后一次观测,情况分析如下:

在整个观测过程中,水平桩顶垂直位移累计值在-0.8~7.0 mm之间。7月28日前垂直位移变化小,随着水平桩的施工,桩顶垂直位移变化增大,最大值位于DB1,达到7.0 mm。7月31日结束施工,桩顶有略微沉降,后趋于稳定。整体水平桩顶垂直位移呈隆起状,自北向南变化逐步增大(图4)。

图4 水平桩顶垂直位移监测点变化曲线

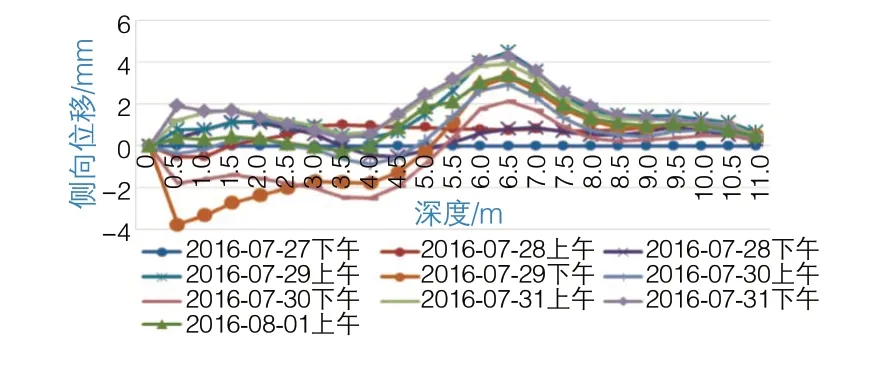

3.3.2 水平桩土体测斜

水平桩土体测斜自2016年7月21日开始,8月3日最后一次观测,情况统计分析如下:

水平桩施工前土体略微向东侧倾斜,随着水平桩的施工,地下4~8 m,也就是水平桩施工位置,由于施工喷浆压力致西侧土体明显向西倾斜,从变化曲线图可以看出,整体变化自北向南逐步增大(图5)。

图5 CX3土体侧向位移

4 结语

为充分掌握MJS工法桩施工工艺,拓展水平MJS工法工程应用,通过本次试桩试验,结合开挖暴露直观反映成桩情况,得出以下结论,可供后期工程设计及施工参考。

1)小型化设备。小型化MJS主机水平施工操作顺畅,机械化程度高。相对常规主机,有适应于倾斜、水平施工的能力,且其尺寸更低,对环境的适应能力更强;但因其单面旋转和上下位移小的特点,在部分区域的施工也将受限。建议增加上下位移能力及优化成双面旋转。MJS小型化钻杆,能实现MJS工法各项功能,整体可行,施工可操作性强;但标准参数下废浆回收不完全,测量手段受限。建议调整施工参数,匹配设备能力,或进行优化设计,增大排泥口径,满足排浆及常规测量需求。

2)与垂直施工相比,水平MJS施工关键技术在于孔口密封、成孔纠偏、地内压力控制等。孔口密封技术:孔口密封是在地下水位以下施工防治突涌的措施,尤显重要。通过预先破除结构钢筋层,然后安装孔口密封器,最后利用MJS钻机自主引孔。此方法安全可靠,能达到预期目的。成孔纠偏技术:水平施工偏斜受钻杆自重影响,更易向下偏斜,采用纠偏钻头结合高精度测斜设备,常测量、常纠偏,是保证成孔质量的必要手段。但根据目前的技术水平,左右测量无法实现,还有待进一步研究。地内压力控制技术:MJS工法最大优势为成桩同时对周边影响小,地内压力控制是实现手段,通过降低空气量、清水切削、闷气等方法,能实现水平MJS施工地内压力控制的目的。

3)通过监测地表沉降和土体侧向位移,根据数据成果反映,正上方土体最大地面沉降7 mm,出现在施工桩体前端,受埋深和施工前期控制影响,数据偏大,其余区域最大4 mm;侧向3 m处最大侧向位移4 mm,直观反映了MJS工法对周边环境影响的可控性。

4)通过不同桩径、桩型MJS桩进行试桩试验对比,得出成桩效果优选加固设计方案。在低渗透性土层⑥1-1土层中成桩直径最优值:半圆2 100~2 200 mm,全圆1 000~1 400 mm;小钻杆半圆1 500 mm,全圆900 mm。为MJS桩在地下工程加固设计与施工提供参考价值,对保证成桩质量与加固效果提供了宝贵的施工经验。

5)通过MJS水平加固试验研究,打破传统联络通道加固仅局限于冻结加固方式,形成一套完成地下联络通道水平旋喷加固设备、理论试验、实际应用施工技术,施工加固效果佳,桩身质量好,施工技术风险低,对周边环境影响小,超深施工有保证,泥浆污染少,绿色环保,在工程加固中值得推广应用。