MC劲性复合桩在基坑工程中的应用

2018-03-06傅国强

傅国强

上海建工集团股份有限公司 上海 200080

1 MC劲性复合桩研究的新进展

地基处理的方法有很多,如强夯法、换土垫层法、排水固结法、化学固结法、深层搅拌法等,但随着近年来出现的水泥土搅拌桩或散体桩芯复打劲性混凝土刚性桩的逐步应用,其良好的加密周围土体的作用、较高的劲性芯桩竖向承载力等优点要比单独采用某种桩型具有更高的工程经济效益[1]。

MC劲性复合桩是指将散体桩、柔性(半刚性)桩、刚性桩经复合施工形成的具有互补增强作用的桩,其施工工艺并不复杂,即将常用的柔性(半刚性)水泥土类桩、刚性混凝土类桩2种单一桩型相互复合,后一种桩体在前一种桩体上再次施工,成为刚柔相济的劲性复合桩[2]。它突破了单一桩型的局限性,可适用于淤泥、淤泥质土、填土、黏性土、粉土、砂土、强风化软质基岩等不同的地基处理[3]。

最新的研究成果表明,利用MC劲性复合桩的特性,选择合理的桩长,在劲性桩的顶部安装桩帽,再在桩帽顶部安装垫层和土工格栅,是完全能够保证建(构)筑物上部结构达到沉降控制要求的[4]。

2 劲性复合桩构造与特点

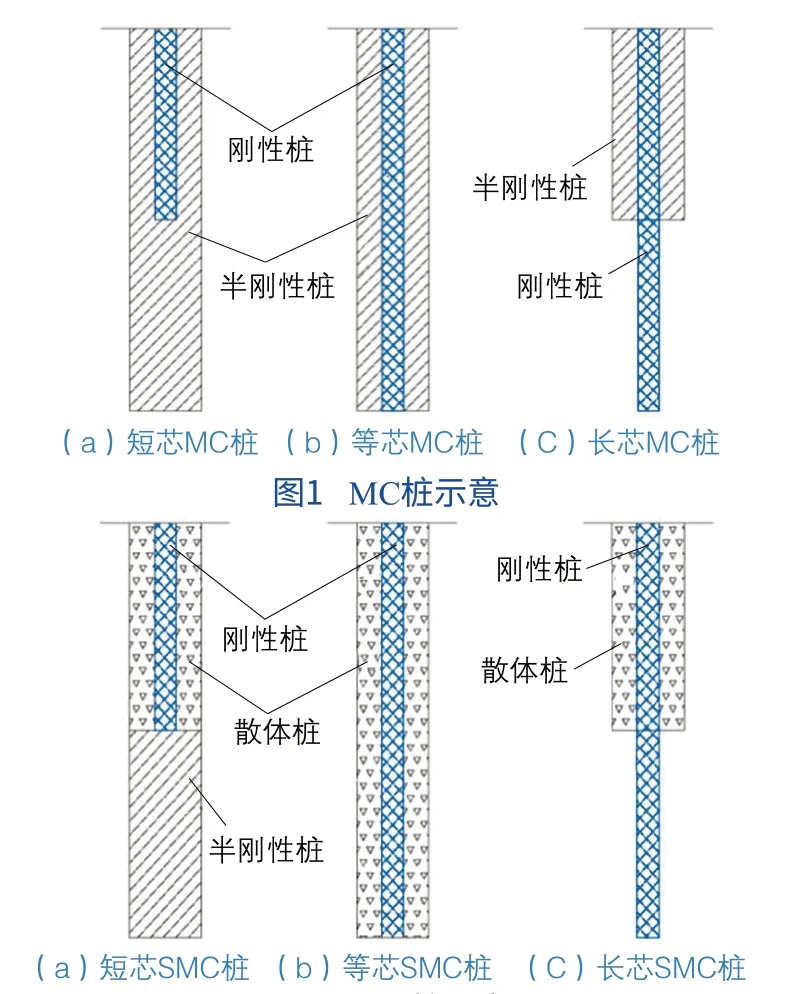

根据劲性复合桩根据桩体构造不同,可以分为MC桩和SMC桩等。其中,S为散体桩,桩身为碎石、砂、砖瓦碎块、钢渣、矿渣等散体材料,多采用振动沉管、锤击沉管、柱锤冲扩、振动水冲等方法成桩;M为半刚性桩,桩身多为水泥土,也可采用粉煤灰、石灰、化学浆液或混合料与土混合形成,多采用深层搅拌法成桩,也可采用高压旋喷、旋搅、注浆、夯实水泥土等方法成桩;C一般为混凝土灌注桩或预制桩等刚性桩(图1、图2)。

图2 SMC桩示意

因此,MC复合桩是一种十分适合用于沿海软基处理的经济有效的新桩型,它综合了2种类型单元桩的优点,能根据土质情况、上部建筑结构要求、加固目的进行有针对性的组合,同时调整各种桩的桩径、桩长、掺灰量、强度、颗粒级配等,使复合桩产生足够高的单桩承载力,且能显著提高桩间土体强度和对承载力的参与度,来满足不同的设计要求(图3)。

3 应用工程概况

某污水处理厂地下污水处理设施为全地下钢筋混凝土结构箱体,占地面积70 529.18 m2(不含池壁),其平面尺寸513.6 m×282.5 m,最大埋深为14.5 m。按以往工程经验,由于地下结构埋置深度较深,水池及空箱加上覆土后荷载很大,单桩抗压承载力要求较高;同时,因污水处理厂存在定期放空检修工况,其桩基又需要承受可能上浮的拔力,构筑物埋深越深,桩基承受拔力也越大,本工程即属此类型(图4)。

图3 成型桩头

图4 污水处理厂鸟瞰

根据现场调查,拟建场地四周较为空旷,周围建筑物均距离较远,周边环境也较为简单。基坑边界距离张家浜最近约45 m,基坑距离厂区既有构筑物间距均大于50 m,新开河道距离向阳河及向阳泵站约10 m,距离某军事设施区约50 m。

考虑到本工程基坑深度较深,工程桩桩顶埋置亦较深,且空钻或者送桩长度均较长,为加快施工速度,减小对周边环境影响,经研究,决定选用等芯柔刚结合的MC劲性复合桩。

劲性复合桩的柔性桩采用φ700 mm水泥土搅拌桩,水泥掺入量15%;施工位于C1标移交后的场地-8.1 m标高;其中刚性桩采用预应力混凝土异形管桩(图5)。

图5 异形桩

工程实践证明:劲性复合桩单桩承载力较高,沉桩较为容易,施工质量易控制;沉桩振动及挤土效应对附近已有建(构)筑物影响较小;造价较灌注桩低;产生泥浆量小,对环境影响较小。

4 项目施工的难点及对策

4.1 超高密度劲性复合桩群桩施工难度大

根据施工方案,本工程工程桩间距仅2.25 m,且施工面积较大,打桩数量达到12 435根。故在群桩施工时,由于桩对土体的挤压作用,先打入的桩极易因水平推挤而造成偏移和变位,或被垂直挤拔而造成浮桩;尔后打入的桩又因挤密作用难以达到设计标高或入土深度,造成土体隆起和挤压;再者,因污水池箱体落深较大,截桩长度亦相应较大。

应对措施:打桩的总体流程由东向西进行。由于桩与桩中心距约2.25 m,桩直径为500 mm,因此对基坑分区分块采取跳仓法施工,以确保挤土桩施工过程中应力的有效释放,减小相互影响。

4.2 大型机械设备落坑施工难度高

为满足工期需要,本工程桩基施工至少须配备8台改造后的三轴桩机、4台静压桩机、2台双轴桩机、4台吊车,24 h不间断地进入-8.1 m标高土层进行打桩施工,但如此多的大型设备对施工安全管理以及地基承载力带来了相当多的问题和困难。

应对措施:根据网格化管理,分区分块配备相应管理人员全天候进行现场安全巡查并提出整改意见。现场配置200块2 m×6 m型钢路基箱。在桩基临时道路上铺设30 cm道砟+型钢路基箱,在打桩施工点则铺设50 cm道砟+钢板。

4.3 打桩期间排水要求高

本工程处于长江边岸,雨季期间雨量相对市区较大,因此对现场的排水要求很高。

应对措施:工程桩尽量选择在长江枯水期期间施工,总工期约100 d,在雨季到来前完成所有工程桩的施工。据估算,单日基坑内降水共15 000 m³,按12 h后能保证正常施工计,每小时需排水1 250 m³,所以我们配置了13台100DL100-20×6的水泵,为防止特大暴雨等特殊情况,另外还配置了1台离心式清水泵(1 200 m3/h)。

4.4 周边在建工程、周围标段配合及道路交通组织保障

本工程分标段进行施工,故各标段施工前后配合交接、穿插施工内容众多。同时包含C1、C2、C3、C4标在内的整个西北地块,仅西南侧有唯一的一处进场大门。结合本工程的实际体量和工期要求,在项目开展过程中如何确保大门处的通畅极为重要。

应对措施:推广全局开发观念,统筹考虑各标段施工进度安排、施工流程及施工场地布置;场内设置临时道路,分阶段组织交通流向,动态调整,确保通畅;西南侧主要出入口的市政道路在原宽5 m车道旁再增加1条宽5 m的车道;在施工大门和车辆集中路段安排专人进行指挥和统一调度。

5 技术措施

本工程主体结构采用MC劲性复合桩,桩长最长达到28 m,其中柔性桩采用φ700 mm水泥土搅拌桩,水泥掺量15%,采用一喷一搅施工工艺;刚性桩采用预应力混凝土异形桩(T-PHC D/C500)。

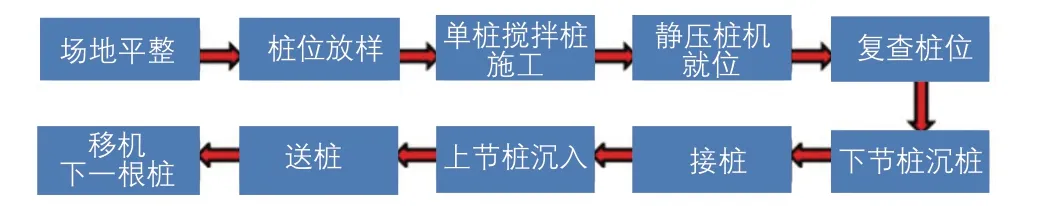

由于采用了在基坑内沉桩的施工工艺(图6),沉桩场地地面绝对高程为-12.6 m(相对标高-8.1 m),根据地质报告,该标高处于②3-2砂质粉土层,土层地基承载力较高(约125 kPa),可以满足重型机械的行驶,因此采用了静压桩方式来完成工程桩的沉桩。

图6 沉桩施工主要流程

但考虑到地下水的影响,为保证沉桩时的垂直度,沉桩范围内均铺设500 mm厚道砟并压实。

6 结语

本工程实践表明:劲性复合桩具有承载力高、施工对环境影响小、经济效益较高等优点[5-7],适用于沿海、沿江软土地基,是一种经济实用、大有发展前途的绿色施工工艺,值得在同类工程中推广。