基于Zencrack的钛合金保载-疲劳裂纹扩展速率预报

2018-03-06,,

,,

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江212003; 2.中国船舶科学研究中心,江苏 无锡214082)

0 引 言

对潜水器耐压壳结构进行疲劳寿命计算通常采用的载荷谱为疲劳循环载荷,但在实际工作过程中,由于海洋环境的复杂性和多变性,潜水器耐压壳结构除承受下潜和上浮的循环载荷之外,还承受着下潜到一定深度工作时的保持载荷。因此,耐压壳结构的疲劳实际还存在着保载-疲劳问题。钛合金材料是潜艇和深潜器耐压壳体制造的重要材料,大量的试验都表明保载-疲劳下的结构寿命要明显低于纯疲劳条件下的结构寿命,所以采用应力强度因子手册等传统的方法很难精确分析结构的三维断裂问题,有必要采用新的手段分析结构的断裂问题。

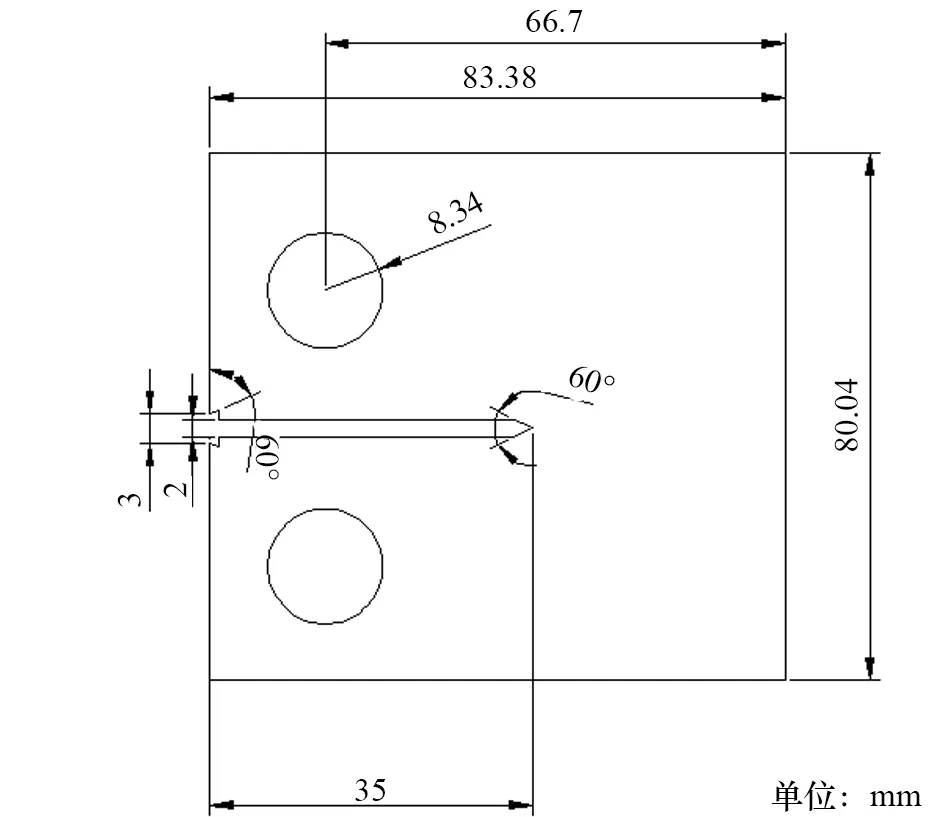

图1 CT 试件几何尺寸

Zencrack是一款3D高级断裂力学分析软件,能够快速计算任意载荷作用下3D裂纹的应力强度因子等断裂力学参数,还能够自动计算在任意载荷作用下的3D疲劳裂纹扩展行为或时间相关的裂纹扩展行为[1]。软件自带的Crack-Block技术可以帮助用户很方便地在确保裂纹尖端网格质量的前提下精确定义初始裂纹形状和尺寸,在完好的有限元模型上生成具有多重裂纹前缘的3D有限元网格,从而保证计算的精度[2-3]。

钛合金材料Ti-6Al-4V在潜水器和潜艇结构上具有广泛的应用。本文利用Zencrack软件对钛合金Ti-6Al-4V材料CT试件的疲劳和保载-疲劳裂纹扩展行为进行数值模拟研究,并将数值模拟得到的裂纹扩展速率与试验结果进行对比分析,对疲劳和保载疲劳裂纹扩展路径进行数值模拟研究。

1 Zencrack软件机理

1.1 CT试件结构与有限元模型

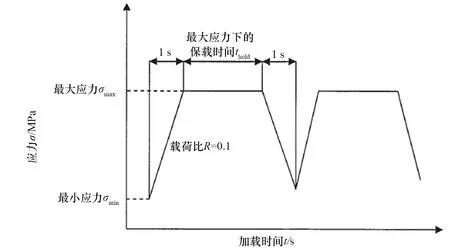

根据MUNZ等[4]的试验研究,CT试件的几何尺寸如图1所示。采用Abaqus软件建立CT试件有限元计算模型并加载。预报保载-疲劳裂纹扩展速率模型的载荷谱如图2所示。

图2 保载-疲劳载荷图

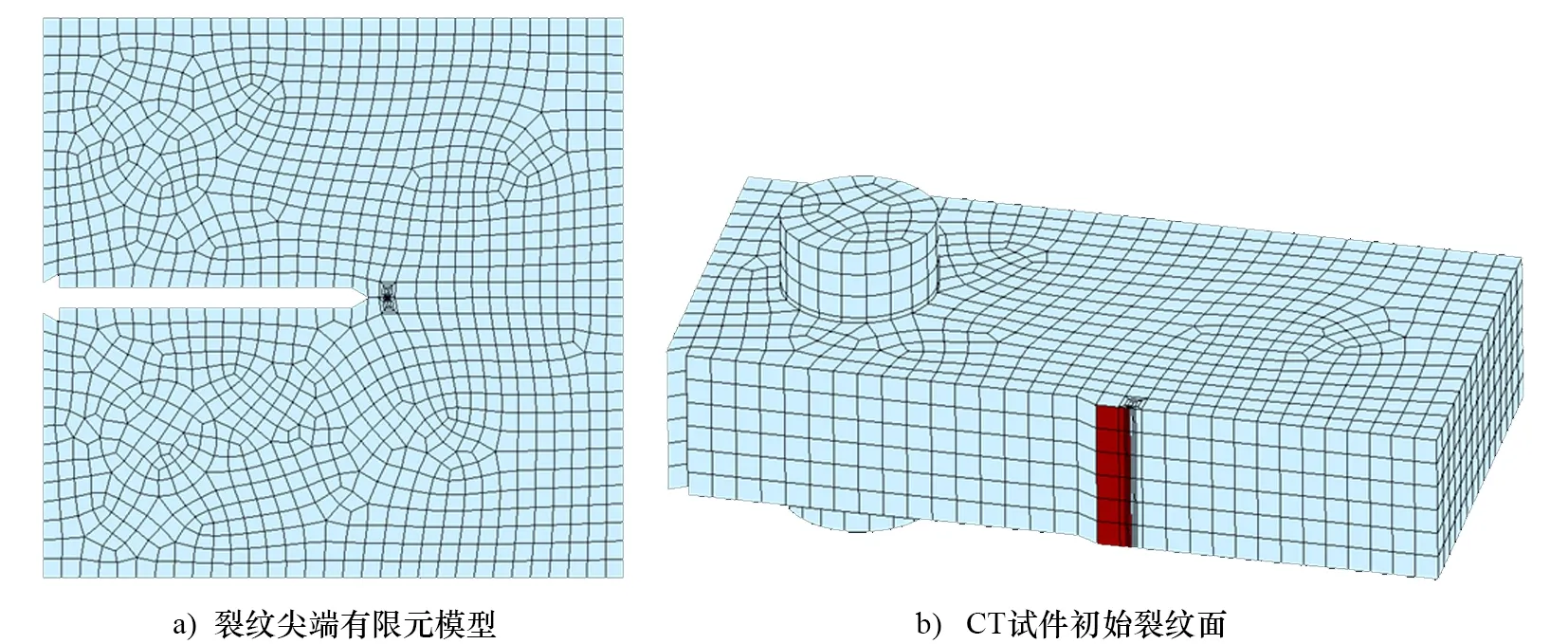

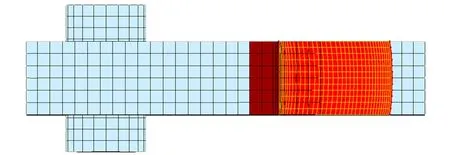

将CT试件的有限元模型导入Zencrack软件中,进行裂纹尖端的定义、裂纹扩展公式的选取及相关参数的定义、载荷谱的定义等。在利用Zencrack软件进行计算时,Crack-Block采用s03_t23x1,替换后裂纹尖端有限元模型如图3a)所示。CT试件初始裂纹面如图3b)所示。

图3 CT试件裂纹定义有限元模型

1.2 计算准确性验证

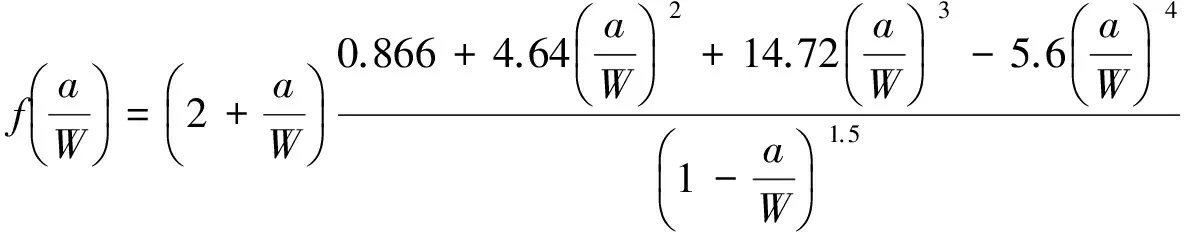

利用Zencrack软件对CT试件疲劳和保载-疲劳裂纹扩展行为进行数值模拟研究,其结果的准确程度主要是由裂纹前缘应力强度因子的准确程度决定的。因此,本文首先验证Zencrack软件应力强度因子计算的准确性,并将ZenCrack软件对该CT试件裂纹尖端应力强度因子的计算结果与工程上的经验公式进行对比。CT试件裂纹尖端应力强度因子经验公式[5-6]为

(1)

(2)

式中:Kmax为最大应力强度因子;a为计算裂纹长度;B为计算厚度;W为试样宽度;Fmax为最大载荷。

根据MUNZ等[4]对疲劳和保载-疲劳裂纹扩展速率的试验,对钛合金Ti-6Al-4V材料CT试样疲劳和保载-疲劳裂纹扩展速率进行数值模拟研究。CT试样有限元模型为:初始裂纹长度a0=24.5 mm,计算厚度B=12.7 mm,试样宽度W=66.7 mm。将Zencrack软件得到的CT试件裂纹尖端应力强度因子计算结果与经验公式结果进行对比,如图4所示,可以看出:模拟结果与经验公式计算的结果吻合较好,说明Zencrack软件适用于对裂纹扩展行为进行数值模拟研究。

图4 裂纹尖端应力强度因子范围对比

2 CT试件保载-疲劳裂纹扩展速率研究

利用Zencrack 软件对CT试件进行疲劳裂纹扩展数值模拟时,裂纹扩展速率公式采用Paris公式;而对保载-疲劳裂纹扩展速率进行数值模拟时,采用的是Paris公式和Paris-Time公式的联合公式。Paris公式和Paris-Time公式为

da/dN=C(ΔK)n

(3)

da/dt=C1(ΔK)n1

(4)

式中:a为裂纹长度;t为时间;C,n,C1,n1为材料常数,本文在进行数值模拟时,取C=1.5×10-16,n=4,C1=4.592 7×10-18,n1=4;ΔK为应力强度因子范围。

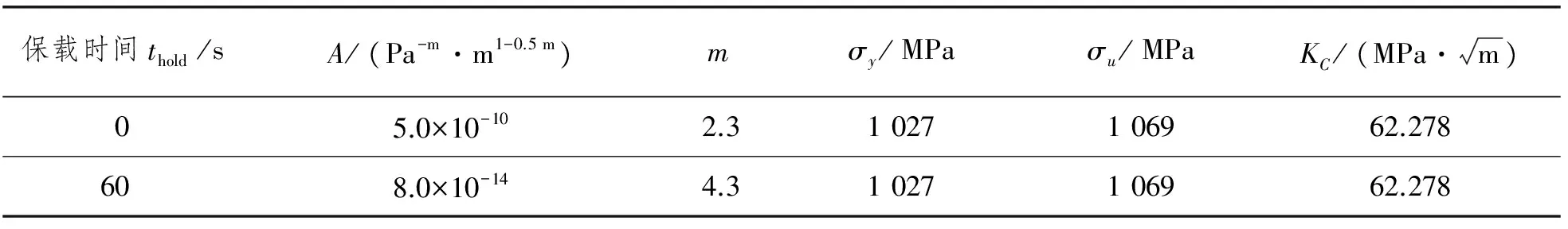

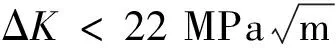

在对钛合金材料Ti-6Al-4V进行疲劳裂纹扩展速率和保载-疲劳裂纹扩展速率预报时,载荷比R=0.1。在利用Zencrack进行裂纹扩展速率预报的数值模拟时,Paris 公式中的参数和材料参数取值见表1:A和m为疲劳裂纹扩展性能参数,由试验研究;σy为材料屈服应力;σu为材料极限强度;KC为材料断裂韧性。

表1 钛合金Ti-6Al-4V数值模拟拟合参数

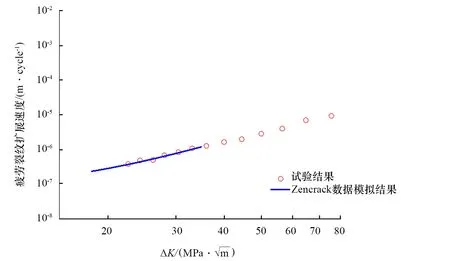

图5 疲劳裂纹扩展速率试验与数值模拟结果对比

图6 保载-疲劳裂纹扩展速率试验与数值模拟结果对比

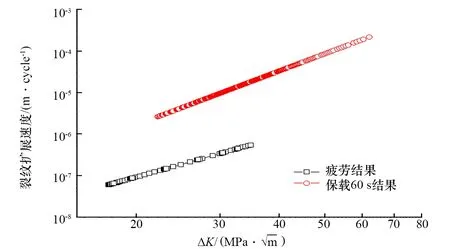

利用Zencrack 软件计算不同保载时间下钛合金Ti-6Al-4V疲劳和保载-疲劳裂纹扩展速率,结果如图7所示,可以看出:当循环载荷峰值保载60 s时,保载-疲劳裂纹扩展速率比疲劳裂纹速率约高20倍;Zencrack软件的数值模拟结果与试验结果的趋势相似,具有一定的参考价值。

图7 Zencrack 计算结果对比图

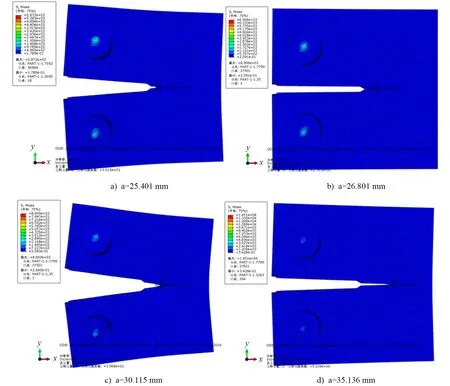

3 CT试件保载-疲劳裂纹扩展路径研究

经过数值模拟得到保载-疲劳裂纹扩展面及裂纹尖端扩展过程,如图8所示,可以看出:在裂纹扩展初始阶段,裂纹尖端为一直线;但是随着裂纹的扩展,裂纹尖端轮廓线呈曲线。图9为不同裂纹尺寸的CT试件的应力场分布,裂纹长度与应力值见表2,可以看出:随着裂纹长度的增加,CT试件裂纹尖端的应力值逐渐增加。

图8 CT试件保载-疲劳裂纹前缘扩展路径

图9 不用裂纹尺寸下CT试件应力分布

表2 不同裂纹尺寸下CT试件最大应力

4 结 论

本文利用三维裂纹扩展分析软件Zencrack 对潜水器用钛合金材料Ti-6Al-4V的裂纹扩展进行数值模拟研究,并将数值模拟结果与相应试验结果进行对比分析,主要得到以下结论:

(1) Zencrack软件对应力强度因子的模拟结果与经验公式的计算结果吻合较好,说明Zencrack软件适用于对裂纹扩展行为进行数值模拟研究。

(2) Zencrack软件对潜水器用钛合金材料Ti-6Al-4V的疲劳和保载-疲劳裂纹扩展速率的数值模拟结果与试验值吻合较好,说明Zencrack 软件模拟的结果具有一定的参考何价值。

(3) 随着加载裂纹的扩展裂纹尖端轮廓线呈曲线变化和裂纹长度的增加,CT试件裂纹尖端的应力值逐渐增加。

[1] ZHANG W,WEIJIAN M I,LIU H.Analysis on Fatigue Crack Propagation of Pipe Components of Container Cranes Based on Zencrack[J].Computer Aided Engineering,2008.

[2] CHANDWANI R,TIMBRELL C,BASU A,et al.Improved Life Prediction of Turbine Engine Components Using a Finite Element Based Software Called Zencrack[J].2003.

[3] HOU J,GOLDSTRAW M,MAAN S,et al.An Evaluation of 3D Crack Growth Using Zencrack[J].An Evaluation of Crack Growth Using Zencrack,2001.

[4] MUNZ D,BCHMANN V.Effect of hold time and environment on fatigue crack growth rate in Ti alloys [J].Materialwissenschaft und Werkstofftechnik ,1980,11(05):168-172.

[5] 张行.断裂力学中应力强度因子的解法[M].北京:国防工业出版社,1992.

[6] 陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2002.