40 t轴重铁路矿石敞车

2018-03-06林量才武慧平胡跃明

林量才, 武慧平, 胡跃明

(中国中车长江车辆有限公司, 武汉 430212)

近十几年来,美国、加拿大、澳大利亚、南非、巴西等铁路发达国家,大力发展铁路货物重载运输,极大地提高了铁路运输劳动生产率,铁路货运收入均达到了历史最好水平。目前,铁路货运重载技术已被国际公认为铁路货运的发展方向。

随着铁矿石产量和需求大幅增长,澳大利亚铁路货物重载运输得到了长足的发展。2013年数据显示,澳大利亚铁路总营运里程约3.9万km,铁路货物重载运输约占铁路总货运40%,年增长率达4.5%左右(2000年前约为3.3%),其中,矿石年运量5.45亿t,占货运总量39%;到2015年,年货运量已超过10亿t。

矿石运量需求的不断增大,促进铁路货车运能和效率不断提升。自2007年以来,澳大利亚主要矿业公司以增大车辆轴重为路线,通过提高车辆载重和列车编组质量,提升铁路货物运能和效率,经过近8年的发展,无论是车辆轴重还是列车编组质量,均处于世界领先水平。

1 40 t轴重矿石敞车技术分析

1.1 车辆概述

为满足澳大利亚矿石铁路运输能力和效率要求,中车长江公司自2007年开始研制40 t轴重铁路矿石敞车,最先的客户是澳大利亚FMG公司,共生产1 400辆,其中,第1批和第2批为耐候钢车辆,第3批和第4批为不锈钢车辆。第1批车辆于2008年4月交付运用,是当时世界上运营的最大轴重铁路货车;第4批车辆于2014年交付使用,运营轴重提高到42 t,是目前运营轴重最大的铁路货车。

2014年中车长江公司根据澳大利亚Roy Hill公司的需求,在充分继承成熟技术的基础上,结合Roy Hill公司线路的运营和技术条件,研制生产了1 196辆RH 40 t轴重不锈钢矿石敞车,其中第1批车辆于2015年4月交付运用。

该车2车1组,1辆为主车、1辆为辅车;车组的主、辅车采用E+级钢重载牵引杆连接,两端分别装用E+级钢重载F/FR型车钩和SL-76型橡胶缓冲器;车组采用双车联控制动技术,主、辅车共用一套制动系统,主控制阀安装在主车上。

车体为全钢焊接结构,采用无侧梁的焊接中梁底架、侧柱内置侧墙等轻量化技术,其中,FMG公司第1、第2批车辆车体结构材料采用Q450NQR1高强度耐候钢,第3、第4批车辆及Roy Hill 公司车辆车体与矿石接触的零部件采用T4003不锈钢,其余采用Q450NQR1高强度耐候钢。

转向架采用变摩擦力减振装置铸钢3大件式、二系弹簧悬挂、侧架柔性对角连接和导框无磨耗结构,装用TMX 单元制动系统。

FMG公司列车按照2辆机车+240辆车的集中牵引方式运行,总牵引质量最大达4.03万t,Roy Hill公司列车按照2组机车分布式牵引方式运行,总牵引质量为3.8万t,年运营里程为25万km;适应于卸料斗边行边装作业,每列车装货时间约2.4 h;采用双车翻车机不摘钩连续翻卸作业,每列车卸货时间约4.7 h。运行编组如图1所示。

1.2 车辆主要性能参数

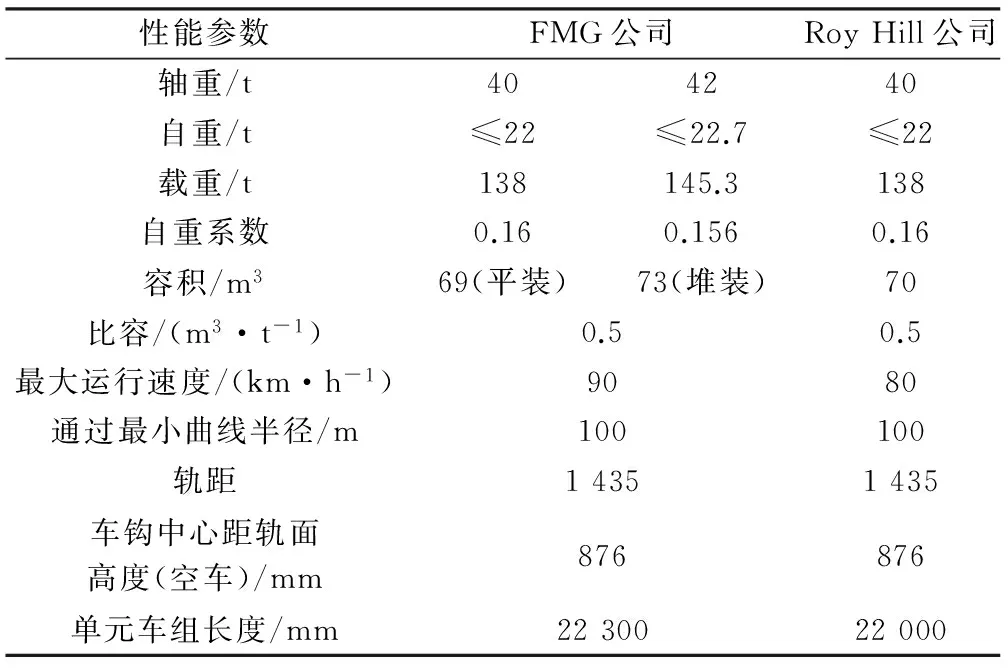

见表1。

1.3 运用情况分析

现场调研结果表明,车辆技术性能先进,运行安全可靠,可用度保持在98%以上,而且运输效率高,大幅提升了矿石运能。

图1 澳大利亚40 t轴重矿石敞车编组运行图

性能参数FMG公司RoyHill公司轴重/t404240自重/t≤22≤22.7≤22载重/t138145.3138自重系数0.160.1560.16容积/m369(平装)73(堆装)70比容/(m3·t-1)0.50.5最大运行速度/(km·h-1)9080通过最小曲线半径/m100100轨距14351435车钩中心距轨面高度(空车)/mm876876单元车组长度/mm2230022000

1.3.1车体

现场调研和车辆检测结果表明,车辆卸货干净,未发现车体结构件裂损及侧墙、端墙外涨和内凹现象。车辆运行25万km随机抽取2辆车分解检测,上心盘平面磨耗平均为0.5 mm,径向磨耗平均为0.4 mm;旁承磨耗板基本无磨耗。

但发现FMG公司第1批耐候钢车辆运用8年后,上侧板焊缝区域腐蚀严重,最大腐蚀深度约1.7 mm,为板厚的42.5%,需要进行修理。侧柱、端墙板及地板腐蚀较轻,最大腐蚀厚度端墙板及地板小于0.5 mm,侧柱小于1 mm。

不锈钢车辆运用最长为4年,现场发现车体表面腐蚀轻微。与运用相同时段的耐候钢车辆相比,车体耐腐蚀性能明显优良。据我国室内试验结果,T4003不锈钢的煤水和海水腐蚀失重率分别是Q450NQR1耐候钢的1/160和1/11;据澳大利亚测试数据,3Cr12铁素体不锈钢材料在海洋环境中的抗腐蚀能力为未涂装油漆碳钢约250倍;据澳大利亚昆士兰铁路调研,在车辆30年寿命期限内,煤炭漏斗车车体结构采用低合金高强度钢材料的维修费用是采用3Cr12铁素体不锈钢材料的约2.6倍。

1.3.2转向架

由于增加了一系橡胶弹簧,减少了簧下质量,同时采用了较为成熟的轴箱垂直隔振、轮对弹性定位及两侧架弹性交叉杆连接结构,有效的降低了轮轨作用力,减少了车轮和钢轨之间的磨耗提高了转向架的动力学性能。

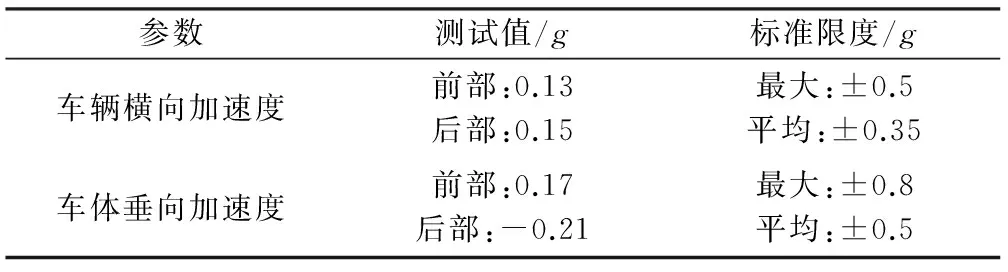

车辆运行25万km进行动力学性能测试,车体横向、垂向加速度均小于0.2g,与新车状态相当。具体见表2。

表2 运行25万km后车辆动力学测试数据

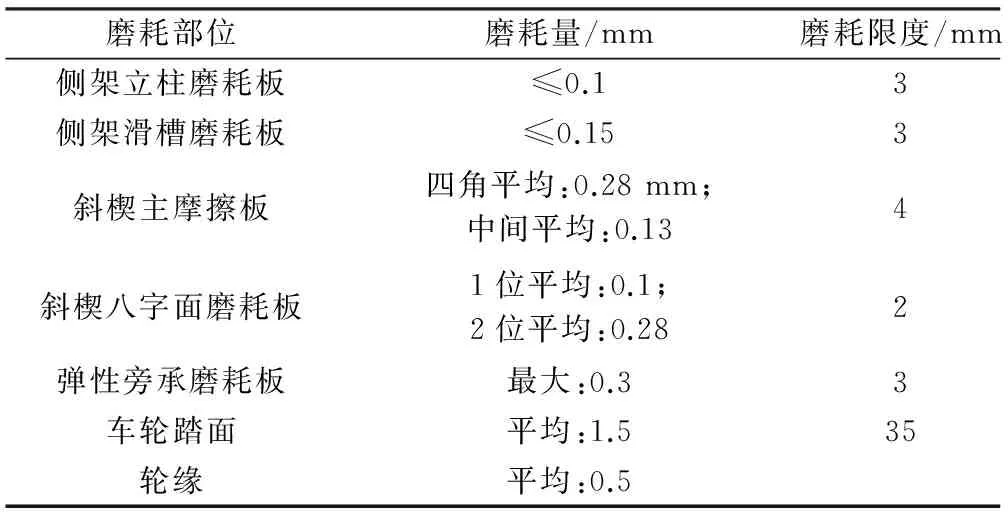

对5辆车进行分解检查,各零部件无裂损、剥离现象,各摩擦部位磨耗轻微,磨耗情况见表3。

表3 转向架运行25万km后摩擦部位磨耗量

1.3.3连接缓冲装置

列车编组数量和牵引质量提高后,车辆间的纵向载荷也相应增大。据澳大利亚线路测试数据,4万t质量编组列车的最大压缩力约3 900 kN,最大牵引力约2 820 kN;同时,FMG公司车辆翻卸作业采用成列拨车,最大拨车载荷约1 500 kN(第150辆车处),每天出现1 000 kN的频次达39次。

因此,为适应40 t轴重矿石敞车列车编组质量达到4万t的纵向载荷要求,车辆装用的车钩和牵引杆均采用了新研制的E+级钢材料,与E级钢相比,抗拉和屈服强度指标提高了15%。

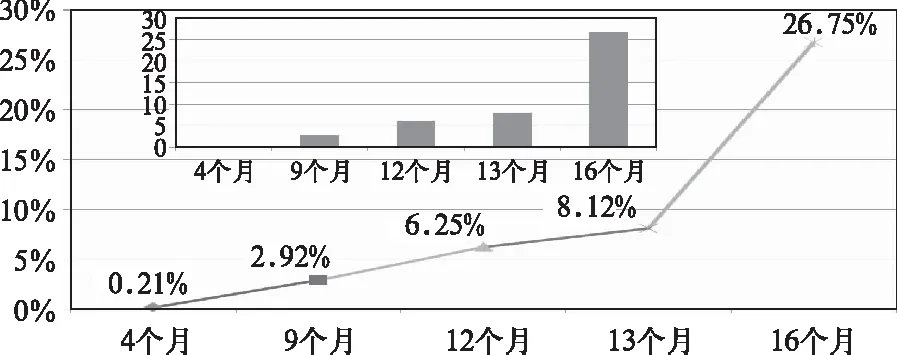

车钩钩体、牵引杆、钩尾框等部件的运用情况良好,主要问题是FMG公司第1批和第2批车辆装用的重载车钩铸造钩舌裂损故障较多,这也是重载列车存在的普遍难题。据现场统计,铸造钩舌运用后约4个月发现首个裂损,运用9个月的裂损率为2.92%,运用12个月的裂损率为6.25%,运用13个月的裂损率为8.12%,之后每个月的裂损率保持在5%~7%,运用16个月的裂损率为26.75%。具体见图2所示。

图2 重载车钩铸造钩舌裂损统计图

裂损基本发生在牵引台弯角根部和S面弯角处,据统计,发生在牵引台弯角根部的占93.3%,发生在S面弯角处的占6.7%。

为了解决铸造钩舌裂损较多的问题,FMG公司第3、第4批车辆和Roy Hill公司车辆均装用E+级钢锻造钩舌。FMG公司车辆运用情况表明,锻造钩舌与铸造钩舌相比,运用寿命提高1倍以上,同一时段内的裂损故障降低了约65%;Roy Hill公司由于列车采用机车分布式牵引,车辆运用2年未出现钩舌裂损故障现象。

2 检修制度

车辆采用状态检修为主,定期检修为辅的检修制度。状态修包括对闸瓦、易损易耗件进行检查和更换,以及对车辆故障进行实时检修。定期检修为车辆运行25万km(1年)对主要部位进行检修。同时,铁路线装有轴承自动检测仪,在列车经过时检测轴承温度,及时发现轴承故障。并且每3个月抽检一组车,对车轮轮辋进行超声波探伤检查,并对车轮的踏面轮廓进行检测,以跟踪分析车轮运用状况。

定期检修(年检、25万km)主要内容如下:

(1) 车体

检修车体各部件变形、裂损、磨耗及焊缝裂纹情况;车号是否缺损、脱落、模糊不清等。

(2) 转向架

轮对检查并旋修(按具体技术标准执行);分解检修弹簧、旁承、承载鞍、车轴、闸瓦、磨耗件、斜楔等配件。

(3) 制动装置

目检空气管路情况,检查空气管路各连接部位紧固状态。

(4) 连接缓冲装置

目检钩体、钩舌的裂损、钩舌S面磨耗情况;检查各连接部位螺栓紧固状态。

3 结论与建议

(1) 40 t轴重矿石敞车是目前世界运用轴重和列车编组质量最大的铁路货车,它的成功研制和运用,推动重载铁路货车技术达到了一个新高度,对发展我国重载铁路货车技术具有重要的借鉴和支持作用。

(2) 40 t轴重矿石敞车综合技术性能先进,运用后可大幅提升铁路货物运输能力及效率和效益。但车辆运用中发生的耐候钢材料车体腐蚀和重载车钩铸造钩舌裂损突出的问题,须进一步深入研究改进。

(3) 车辆运用结果表明,车体结构采用不锈钢材料及重载车钩采用锻造钩舌可大幅减少运用故障率,降低车辆检修量和运用成本。

(4) 进一步研究4万t编组质量列车机车牵引方式和翻卸作业拨车方式对车辆纵向载荷的影响及车钩强度设计与试验标准。

(5) 进一步研究40~45t轴重铁路货车轮轨低动力作用参数及标准。

[1] 林量才.F型重载铸造钩舌运用故障分析[J].机车车辆工艺.2016(4):46-48.

[2] 武慧平.出口澳大利亚轴重40 t不锈钢矿石敞车研制[1].铁道车辆.2017,55(8):18-20.