含硫气井环空异常带压安全生产技术研究及应用

2018-03-06镖李珍曾

苏 镖李 珍曾 诚

(1.中国石化西南油气分公司石油工程技术研究院 四川 德阳 618000;2.四川建筑职业技术学院,四川 德阳 618000;3.中国石油西南油气田公司蜀南气矿,四川 泸州 646001)

0 引言

从国内外气井开发统计来看,油套环空带压现象极具普遍性,特别近年在国内多个气田开发中,油套环空起压井比例均在50%以上。对于高含硫气田,由于H2S的腐蚀性及剧毒性,一旦油套环空带压后,井控、气井安全面临巨大风险。因此,针对含硫气井多种环空带压方式进行治理技术研究,形成含硫气井环空异常带压治理技术,可以保证气井运行的安全性和经济性,为同类含硫气井生产期间的安全控制提供经验。

1 异常带压的风险判断

1.1 环空带压的分类

含硫气井完井投产管柱中的“井下安全阀+油管+永久式封隔器”,以及“尾管套管+固井水泥环”构成了生产气井的一级安全屏障。一旦以上安全屏障的可靠性不能保证,需要对其处理,维护二级安全屏障的可靠性,即“生产套管+固井水泥环+套管头+采气树”,实现气井的安全可控。特别在含有腐蚀性气体的生产井中,二级安全屏障的维护至关重要。

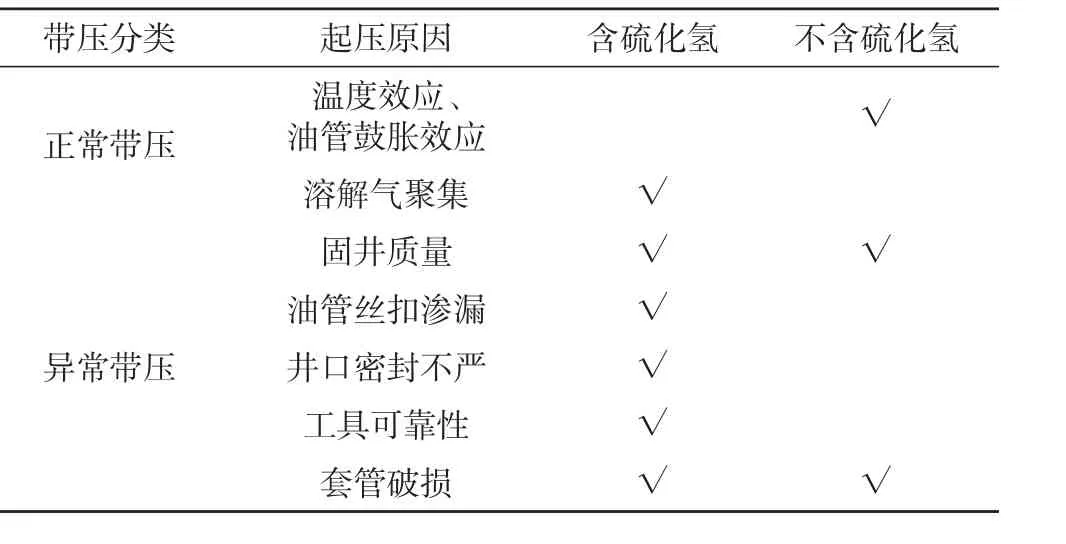

环空带压从井身结构可分油套环空带压(A环空)、其他环空带压(B环空)。环空带压可分为正常带压和异常带压[1-2](表1)。正常带压由于物理因素或者溶解气引起,经过泄压/压恢曲线、取样方式综合判断,通过泄压进行处理,在不超过最大环空允许压力的情况下,不影响气井的正常生产。异常带压一般由于井筒某一道屏障的失效引起。又由其危害性,可以分为含硫化氢和不含硫化氢两种情况。完井工程主要关注A环空带压且含有硫化氢的情况,因为它的危害性和风险性更大,处理难度和成本也更大。

表1 环空带压来源辨识表

1.2 含硫气井环空异常带压风险的判断

1.2.1 B-B test诊断流程

根据多口井的作业总结,元坝气田对环空带压诊断流程进行了优化。及时进行环空流体成分分析:环空卸压流体不含硫化氢,在允许环空带压的最大压力值的安全范围内,不进行处置。泄压时环空压力控制:控制环空压力,禁止泄压到0,避免造成环空吸入氧气加剧腐蚀。推荐先将环空压力降低到10 MPa以下,后关闭环空后观察24 h,避免“疏通”渗漏通道[3]。

1.2.2 B-B test风险诊断

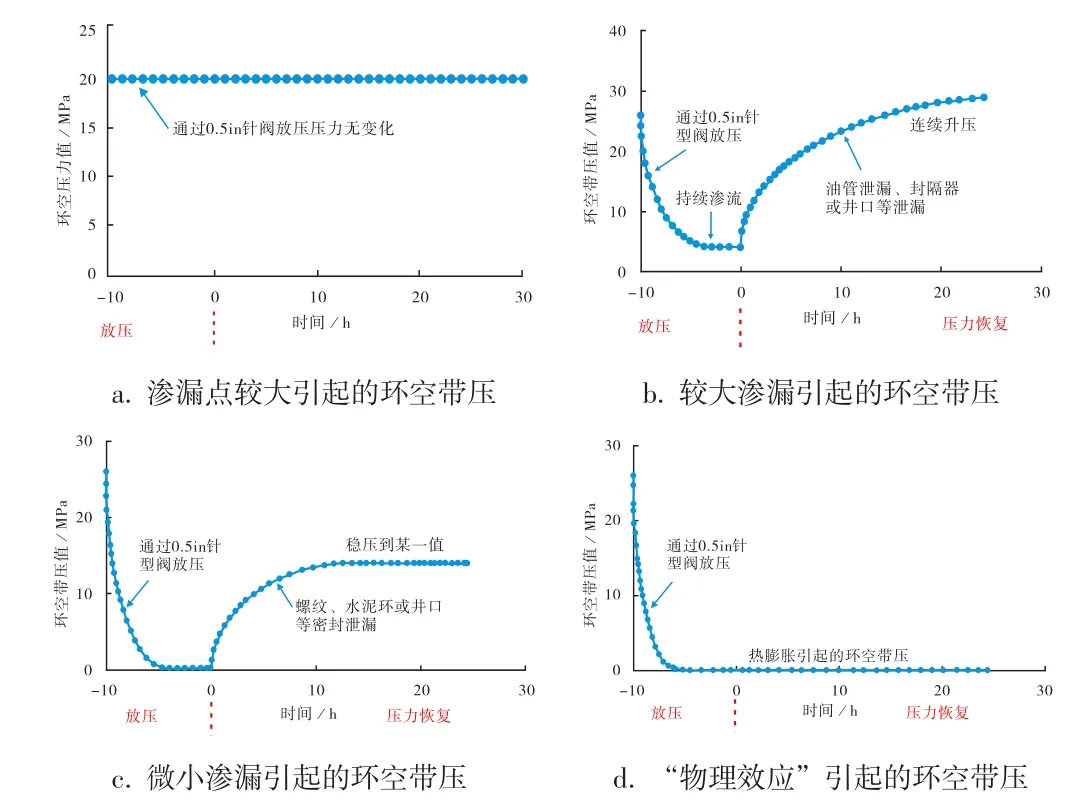

泄压流程安装针型阀,用于控制卸压。根据压力—时间曲线变化趋势判别是“物理效应”引起的环空带压还是泄漏及邻近环空的压力反窜:① 如果压力“卸不掉”,说明油套环空有较大的泄漏点,如图1a所示。② 如果缓慢卸压,压力不降低或降低十分缓慢,或者泄压后,连续升压,与油管建立平衡,或者油压和套压有明显联动性,说明是较大渗漏引起的环空带压,如图1b所示。③ 如果在一周内压力有回升,且十分缓慢,并稳定在某一允许值,说明在油管或封隔器有微小渗漏,如图1c所示。④如果24 h内压力没有回升,考虑为井筒“物理效应”,即由于受到井筒温度、压力、产量的影响导致环空带压,如图1d所示。

图1 放压-压恢曲线判断图

2 含硫气井环空安全控制配备方案

含硫气井由于其高风险,在长期生产过程中,应提前配备相应方案及设备,确保气井的安全生产。

2.1 环空液面监测

对于环空异常带压气井,环空液面检测探测气液界面,通过油套压力平衡计算,有助于漏点位置的准确计算。同时,通过对液面的测量,能够更直观地判断环空泄露形式。测试原理为采用气体瞬间压差产生声源、高精度微音器监测液面反射波,最后对液面波形曲线进行降噪滤波处理及解释得到液面深度。在对YB1-1H井(元坝气田的一口裸眼水平井)进行环空保护液液面深度测试中,根据测试时套压8.98 MPa、环空气体相对密度0.598 0、井口温度60.26℃,计算可得环空声速为451.13 m/s,再根据液面波形开始反射时间约为3.55 s,计算可得液面深度约为806 m。后通过加注环空保护液后的环空压力变化,判断液面深度基本符合。

2.2 最大环空压力控制

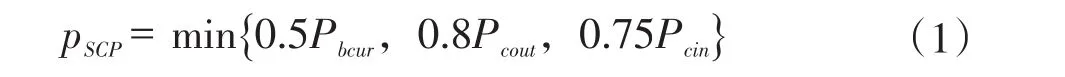

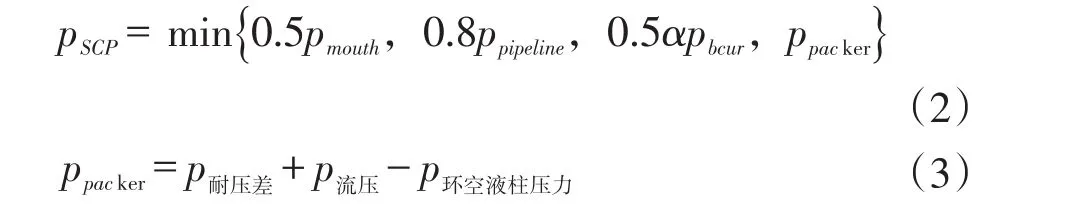

最大环空压力控制需要根据生产期间油套压的变化[4]以及生产时间和地层流体对井口和油管腐蚀速率的预测进行调整。API.RP90规范对最大允许环空压力确定为:

式中,pSCP为井口允许最大带压值,MPa;Pbcur为待评价环空套管的抗内压强度,MPa;Pcout为上一层(外面)套管的抗挤强度,MPa;Pcin为下一层(里面)套管的抗挤强度,MPa。

规范中的最大环空压力值未考虑管串的冲蚀、腐蚀、磨损、封隔器耐压差等影响,若存在磨损、腐蚀时,则需要通过剩余强度评价来确定合理的MAWOP值,因此需对API.RP90规范MAWOP值进行修正。

根据元坝含硫气井井身结构及流体腐蚀速率,修正后的A环空MAWOP值确定如下:

式中,pmouth为井口额定工作压力,MPa;ppipeline为生产油管抗外挤强度,MPa;ppacker为考虑封隔器耐压差环空允许最大压力,MPa;α为剩余强度系数;p耐压差为封隔器耐压差,MPa;p流压为封隔器位置处油管流压,MPa;p环空液柱压力为环空液柱压力,MPa。

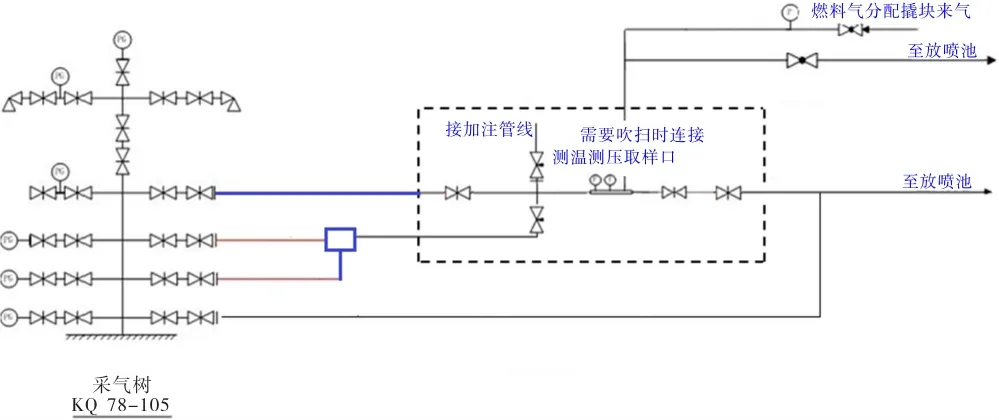

2.3 地面泄压/回注流程设计

整个流程具备泄压、长明火、加注、放喷点火功能(图2)。另外,设计中主要考虑以下因素:①鉴于油套窜压有含硫化氢的可能性,采用抗H2S腐蚀材质,井口至泄压管汇台防硫级别为EE级,整个流程考虑抗硫性能,以确保整个泄压流程的长期安全运行。② 采用从采气树非生产翼端接出各级压力,经过泄压管汇台、针阀节流后至燃烧筒燃烧。为保证套管放喷气安全燃烧,在燃烧筒附近设置有长明灯,并且每次完成泄压放空后,用燃料气进行吹扫。③ 泄压/回注管汇台应考虑最大关井压力和地面采气树型号等因素。以元坝海相为例,考虑其井口最大关井压力不超过52 MPa、地层温度为148℃左右以及产量40×104m3/d等因素,采用70 MPa、EE级、PSL2、PR1、P.U.的撬装式管汇台,同时配备测温测压套,主体采用法兰/丝扣连接。

图2 泄压/回注流程示意图

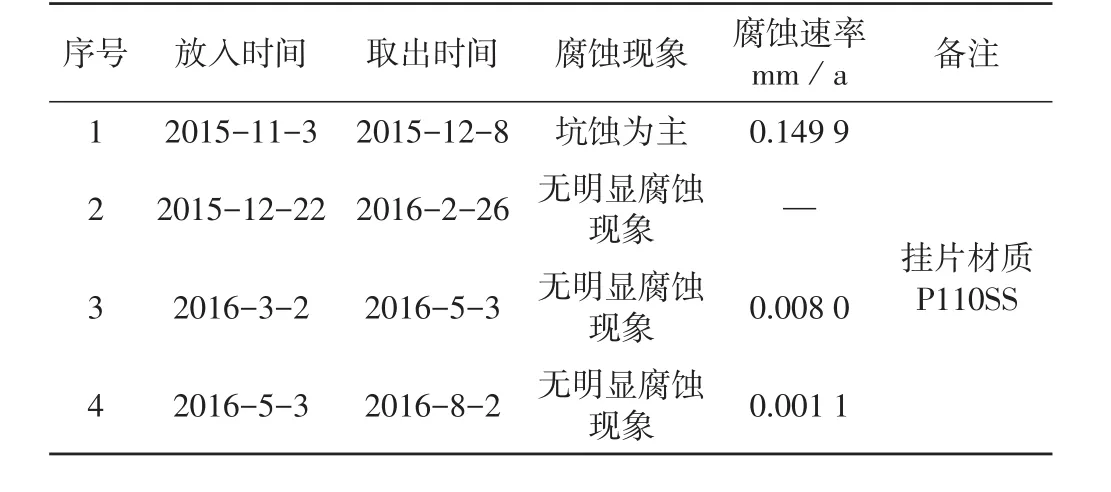

2.4 腐蚀挂片检测

在理论分析的基础上采用腐蚀挂片检测,是一种直观有效的监控方式。YB1-1H井在环空带压后,通过腐蚀挂片检测,实时检测评估腐蚀速率(表2),经检测表明该井得到有效控制,可以长期安全生产。

表2 腐蚀挂片检测情况表

3 油套环空异常带压治理方案研究及应用

3.1 环空保护液加注

对于微渗气井,通过环空加注环空保护液进行腐蚀控制,确保长时间的生产安全。通过腐蚀机理研究及实验表明:pH值不高于6时,硫化物应力腐蚀严重;pH值为6~9时,硫化物应力腐蚀敏感性开始显著下降,但达到断裂的时间仍然很短;pH值高于9时,很少发生硫化物应力腐蚀破坏[5]。

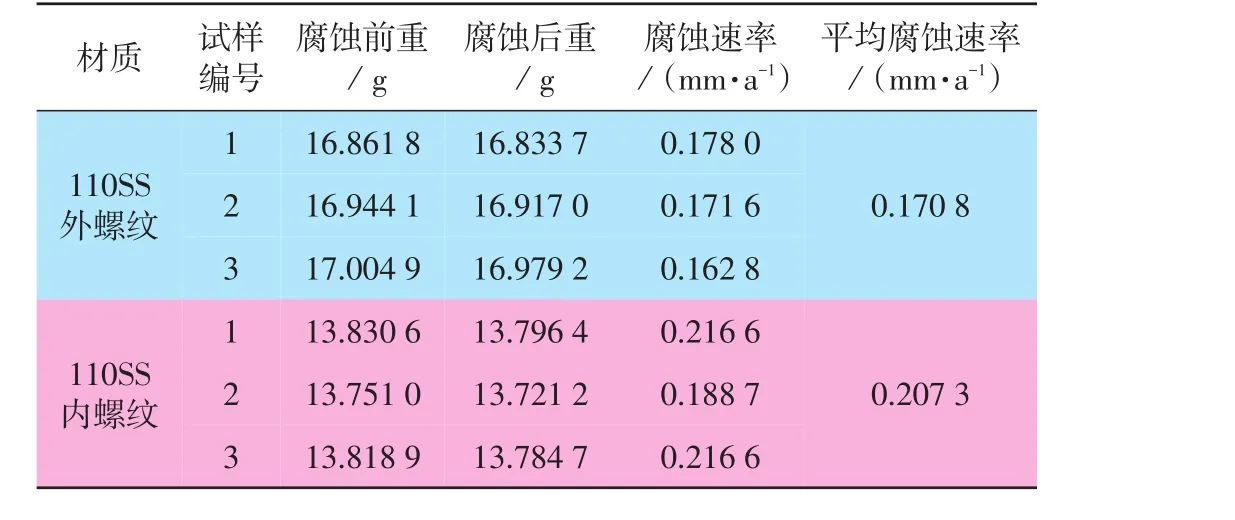

通过腐蚀试验,即使在被污染的环空保护液中,套管的腐蚀速率比气田产出环境要低一个数量级,能够满足较长时间的安全生产。

实验结果表明(表3),模拟元坝气田生产环境,在动态条件下(挂片在高温高压釜的中部,此时元素硫的状态为溶解在其中),160℃时腐蚀速率为5.469 mm/a,140℃时腐蚀速率为6.982 mm/a。在被污染的环空保护液环境中,110SS材质高腐蚀速率可达0.2166 mm/a,但比气田产出环境要低一个数量级。

表3 污染的环空保护液中(模拟)110SS材质腐蚀评价表

3.2 井口密封不严治理

3.2.1 难点分析

如果出现油管悬挂器密封失效导致油套压联通,或者采气树1号主阀失效、采气树需要更换1号主阀或采气树整体作业,该种情况施工复杂、风险大。常规采气树更换作业需要进行压井。压井作业不仅时间长、耗资大,而且作业后容易造成地层污染,导致气井减产、停产。

针对含硫高压气井,带压更换采气树不仅要确保堵塞满足高压下安全可靠的要求,还需要考虑硫化氢的剧毒性,在施工中保证硫化氢气体不能泄露。

3.2.2 判断方式

对于高含硫气井,油套压之间采用三道密封实现之间的压力分隔。可以通过油套压的相关性来判断油套压是否联通。如果不能准确判断,在可能存在微渗通道的情况下,可通过注脂验证或对油管头上的两个试压孔进行压力判断是否起压,若两个试压孔同时起压井口就可能存在泄漏。

3.2.3 作业方案

1)井口封堵方式

按照规范要求,高含硫气井投产均安装井下安全阀,在紧急情况下,通过阀板井下关井。但是阀板上的锥面与密封座之间的密封方式密封面较窄,可能存在一定量的泄露。而且考虑井口安全不能只有一层安全屏障,因此需要在井口设置另外一套安全屏障。利用与采气树配套的带压送取工具将背压阀拧入油管悬挂器内的背压阀座面,封堵油管。

2)安全保障措施

首先需要检测井下安全阀密封性,即在换装采气树施工之前,保持井下安全阀关闭状态,敞井观察不少于24 h,放喷口点长明火,若无气体外漏方可进行作业。另外,作业前将井下安全阀以上全部填充为乙二醇,确保上部无硫化氢气体。安装时先只安装1号手动平板阀,将井口1号主阀关闭后,再安装采气树剩余部分,以降低井控风险。

4 现场效果与应用

YB1-1H井是元坝气田的一口裸眼水平井,完钻井深7 629 m,采用“镍基合金油管+永久式封隔器”进行完井投产。在产层中部6 842 m(垂深)处流动压力55.8 MPa情况下获得天然气产量90.53×104m3/d,其中H2S含量为6.21%,属于高温、高压、高产、高含硫气井。

本井投产4个月后发现油套环空压力异常上涨,从对环空和油管内气样进行对比分析,气样特征基本一致。

经过分析认为YB1-1H井属于微小渗漏引起异常带压,通过环空加注保护液控制。先通过泄压流程将套压泄压至29 MPa,观察出口点长明火,后进行加注。在加注环空保护液过程中,排量不高于0.1 m3/min,启动泵车加注环空保护液,压力低于限压值1 MPa时停泵,通过泄压流程将套压泄压至29 MPa后或者放喷见液再打压加注环空保护液,如此循环直至油套充满环空保护液。

目前该井控制套压在10 MPa左右,保持安全生产,自2014年12月10日投产以来累产气量达36 749.663 4×104m3。

5 结论

1)结合现场施工经验,对API.RP90规范及BBtest流程进行完善,建立了一套适合含硫气井的环空带压诊断流程。

2)通过分析含硫气井长期生产的风险,建立一套含硫气井常备控压方案,如环空液面监测、最大环空压力控制、地面泄压/回注流程设计、腐蚀挂片检测方案等,有效保证了含硫气井长期安全生产。

3)对环空带压的判断、方案配备、治理方案进行了综合论述总结,为解决类似气田在安全生产与经济开发间的矛盾提供了经验。

[1]车争安.高温高压含硫化氢气井环空流体热膨胀带压机理[J]. 天然气工业,2010,30(2):88-90.

[2]郭建华.高温深井封隔器完井生产过程环空压力预测方法[C].中国石油学会天然气专业委员会会议论文,2008.

[3] American Petroleum Institute.API RP 90 Annular Casing Pressure Management for Offshore Wells[R].USA,2006.

[4]黎丽丽.高压气井环空压力许可值确定方法及其应用[J]. 天然气工业,2013,33(1):1-4.

[5]张智,顾南,杨辉,等.高含硫高产气井环空带压安全评价研究[J]. 钻采工艺,2011,34(1):42-44.