白车身试制阶段车身质量的控制

2018-03-06马鸿龙任建新杜紫微魏健

马鸿龙,任建新,杜紫微,魏健

(华晨汽车工程研究院 车身试制车间,辽宁 沈阳 110141)

前言

白车身试制是样车开发流程中非常重要的环节。它是产品设计与产品批量生产之间的纽带,为整车前期设计、试验提供合格的试验样车,同时通过样车试制过程验证各零部件设计的合理性、最终工艺状态和尺寸匹配关系等,在批量生产之前发现并解决前期设计和产品试验中存在的各种问题[1]。车身质量的好坏直接关系到新车型研发工作的成败,关系到样车的动力系统、操纵系统、电气系统以及内外装饰等零件的安装,进而影响样车的动力性、舒适性、平顺性、操控性。因此,对其进行质量控制有着非常重要的意义。

1 白车身质量评价指标

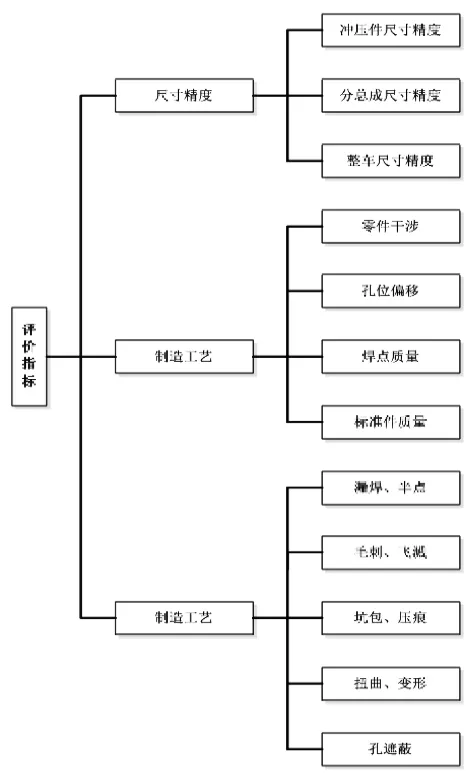

白车身质量的评价指标主要包括车身尺寸精度、制造工艺和外观质量三个方面的内容,如图1。

图1 白车身评价指标

尺寸精度主要包括冲压件尺寸精度、分总成尺寸精度和整车尺寸精度三个方面。制造工艺主要包括:零件干涉、孔位偏移、焊点质量和标准件质量等。白车身的外观质量通常指白车身外观品质,一般会存在漏焊、半点、毛刺、飞溅、坑包、压痕、扭曲、变形和孔遮蔽等。

2 白车身质量影响因素

影响车身质量的因素很多,主要包括产品设计、尺寸工程、冲压件质量、焊接夹具和焊接过程等因素,如图2。

图2 白车身质量影响因素

在工程设计阶段,产品设计不仅要满足性能要求、经济要求等指标,同时还要满足工艺要求,在保证功能的前提下,要尽量降低工艺生产要求,达到缩短开发周期,降低投产难度的目的。

尺寸工程是一个系统的工程,任何工程制造领域都无法离开尺寸工程,它覆盖了从产品设计、工装设计、零部件制造和装配的全过程。尺寸工程通过合理的设计定位,科学的分配和制定公差,设计合理的装配工艺以及加工工艺使产品达到前期设定的尺寸和功能要求[2,3]。车身尺寸工程所包含的内容将对白车身尺寸精度产生决定性的影响。

白车身是由众多冲压件焊接而成,因此冲压件的质量将会直接影响白车身尺寸精度,对于白车身冲压件来说,它需要满足一下几点要求:冲压件需要具有很高的尺寸精度;要具有准确的形状精度;要具有较高的表面质量;刚性好同时具有较好的工艺性[4]。

焊接夹具的精度是车身焊接精度最根本的保障。夹具的作用是对冲压件定形、定位、夹紧,保证焊后分总成的精度。夹具的定位、夹紧元件设计的合理性和可靠性是白车身焊接精度的重要影响因素[5]。

焊接过程变形也是影响车身焊接精度主要因素,车身焊接精度偏差主要体现在冲压件焊后的变形上。导致焊接变形的原因是多方面的,需要采取多种方法同时进行控制,以减小焊接变形,提高车身精度。

3 白车身质量控制方法

根据白车身质量的评价指标和影响因素,结合白车身制造各阶段特点和制造目的,在样车制造阶段主要通过控制冲压件质量、焊接夹具和焊接过程来提升白车身质量。

3.1 冲压件质量控制

冲压件尺寸精度控制主要从形面、切边、孔的大小和位置度等几方面进行控制。试制阶段,冲压件制作完成后,为了保证冲压件的质量精度,需要对冲压件进行检验检测工作,其中主要包括首件三坐标检测及后续批量冲压件的检测。首件的三坐标检测主要是针对首批样件的型面及孔位、孔径进行检测,根据测量报告,对模具进行修改,提高冲压件质量。后续批量冲压件的检测,通常是利用已确定设计的产品数模,制做对应的检具来检查成型后的冲压件的正确性。对冲压件的质量控制是从源头开始关注影响尺寸精度的型面及关键孔位,逐级控制,进而提高车身质量。

3.2 焊接夹具控制

车身分总成精度偏差70%来自于夹具的偏差,因此确保夹具精度是焊接精度控制的重要前提。在夹具的设计过程中,夹具定位系统的设计尤为重要。夹具基准的设置应依据RPS原则,夹具的设计基准应继承车身的设计基准[6]。由于试制夹具与量产夹具有一定的区别,一套试制夹具需要完成几套量产夹具的工作,试制夹具的设计制造需采用一些措施来控制车身焊接质量精度。

统一上下序RPS点。统一上下序RPS点是指由小分总成-大分总成-车身的由低级分总成向高级分总成推进的制造过程中,定位销、主定位面应逐级继承,不应在高一级的分总成上出现低一级没有用过的定位销、主定位面。保证焊接工序间主定位点的继承性,可以减小累积误差。

夹具添加检测部件。试制阶段冲压件存在质量不稳定问题,这会影响焊接后尺寸精度,在一些尺寸精度要求较高的部位(焊接面、定位孔、安装孔)加入检具的检测部件,既可以用来检查冲压件,又可方便观察焊接后的变形情况,若发现不合格情况,可利用检测块来修整冲压件。

3.3 焊接过程质量控制

车身焊接精度偏差主要体现在冲压件焊后的变形上。导致焊接变形的原因是多方面的,需要采取多种方法同时进行控制,以减小焊接变形。其中,焊接顺序对变形影响较大。若焊点分布在同一平面上,从中间向两侧焊接的点焊顺序,焊接变形最小,从一侧向另一次焊接的顺序变形量最大。若焊点不在同一平面上,优先焊接功能面和功能孔周围的焊点。此外,选用合适的焊接设备和使用正确的焊接参数,以及做好员工技能、标准化操作的培训,都能有效的减小焊接变形,提高白车身质量。

4 总结

样车白车身质量控制是一个比较复杂的系统工程,涉及到的领域和知识比较多,如冲压、模具、焊接、测量等多方面技术。通过以上几种方法已能较好控制白车身制造质量,确保白车身达到产品设计要求,满足样车试验的需求。

[1] 成起,石碧亮.白车身试制技术浅谈[J].汽车工艺与材料, 2014 (08):22-25.

[2] 杨思源,涂雄,李军.尺寸工程在白车身制造过程中的应用[J].重庆理工大学学报(自然科学),2012(26): 18-23.

[3] 孛朝旺,杨志宏,王林博,陈鸿倩.尺寸工程技术综述与展望[J].计算机集成制造系统,2014(3):464-470.

[4] 王同领,赵晓柏,苑雪雷,白朋飞.冲压件品质控制[J].汽车工程师,2012(03):53-55.

[5] 刘瑞娟.汽车车身焊接夹具的设计规律[J].科技创新与应用,2017(02):125-126.

[6] 尹亚雷,张东强,胡崇兴,董茂.RPS系统在白车身定位中的应用[J].汽车工艺与材料,2015(07):18-22.