客车涂装车间工艺布置方案的几点思考

2018-03-06张聪炳徐春江周良国

张聪炳, 徐春江, 周良国

(江西博能上饶客车有限公司, 江西 上饶 334000)

为积极响应国家新能源政策,重新振兴我司的品牌,我司投资70亿元新建2万辆(双班3万辆)新能源汽车产能规模的工厂。和总装等车间一样,涂装车间设计也是按照以工序完善、工艺先进、自动化程度高为原则。在充分利用原有设备的基础上,选择高效节能的设备,优化工艺方案,选择先进技术与理念,不仅能满足产品的质量要求,同时也具有较好的经济性[1-3]。

1 涂装车间设计概述

1.1 生产纲领

客车涂装车间对16 000辆中高档大客车及部分客车底盘涂以优质装饰保护性涂层。具体负责工件的漆前处理、电泳底漆、发泡、喷阻尼胶、焊缝密封、中涂、面涂、喷彩条、罩光、烘干、检查修整等工序,并完成油漆材料及产品涂层的检验工作。前处理电泳考虑部分车架共线生产,其生产能力按3万辆设计。

生产节拍:前处理电泳生产节拍12 min/挂,喷漆生产线15 min/辆。生产目标:生产车型以12 m(长)×2.5 m(宽)×3.8 m(高)来考量,年产2万辆,白车身质量6 000 kg,电泳面积500 m2,喷漆表面积80 m2。生产制度:二班制,每班8 h,全年250个工作日。

1.2 方案设计原则

根据涂装产品要求,采用三涂层涂装工艺,即前处理电泳、中涂、面漆,漆膜总厚度不小于90 μm。前处理电泳线采用步进式生产方式,输送系统采用空中双轨输送系统进行输送。

车身蒙皮内表面采用发泡技术喷涂消声隔热涂层,喷涂部位为内顶篷、地板以上的前、后、侧围,发泡厚度为15~20 mm。车身底部喷涂抗石击涂料,涂层厚度>2 mm。车身构件焊缝连接处采用手工涂密封材料。根据车身蒙皮外表面平整度要求,采用涂原子灰快干腻子工艺。腻子涂抹原则按照两次腻子工艺[4-5]。

中涂、面漆、清漆采用手工+自动喷涂方式,喷漆室采用上送风、下排风的水旋式喷漆室。人工喷涂喷漆室采用新风空调送风,自动喷涂喷漆室采用循环风空调送风。预留转轮、蓄热催化燃烧室体的废气处理系统位置。供漆选用集中供漆装置供漆。含漆渣废水经漆泥处理装置处理后排至厂区污水处理站统一处理。喷漆段工艺布置采用抽屉式布置方式。

烘干室采用直通式结构,热风循环的加热方式。烘干热源采用天然气,烘干室端部进出口采用对开门的形式,油漆烘干室废气直接接入废气焚烧装置。

工序间运输采用转运车、滑橇输送相结合的运输方式。喷漆室、烘干室内采用滑橇输送。涂装与焊装、总装车间的运输采用转运车与滑橇相结合的运输方式,转接时利用天车,采用人工转接。

车间内设置空调平台、空橇返回平台,与一层物流通道有吊装口便于设备运输与吊装。车间设有办公室、工人男女更衣室、卫生间等公用卫生设施,并设有各种安全标志、安全门、疏散通道等安全措施。

2 涂装车间工艺流程与布置方案

2.1 涂装车间工艺流程

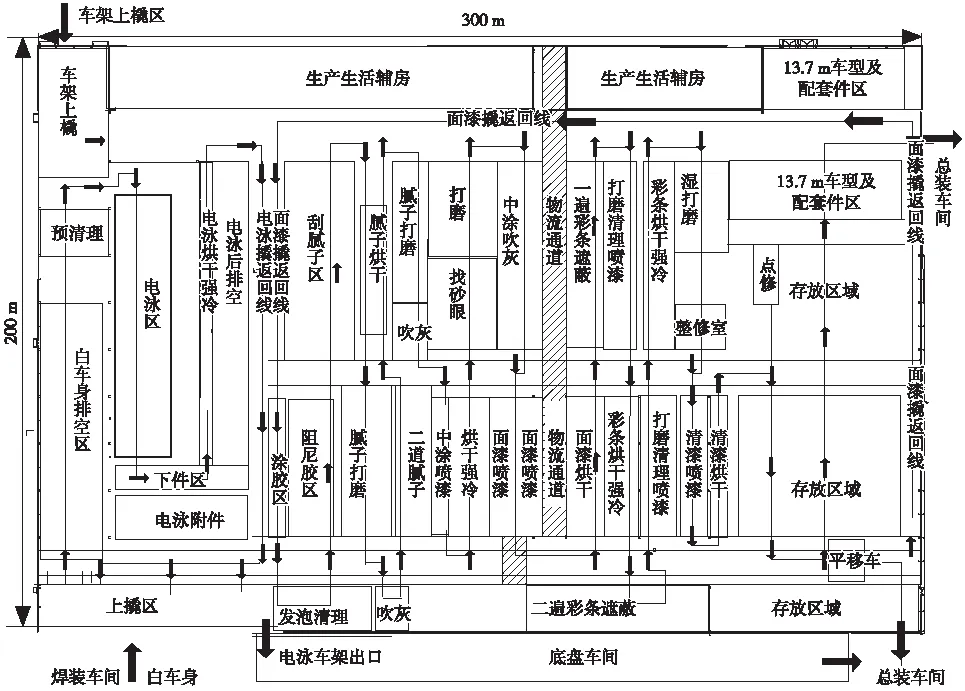

图1 涂装车间平面布置图

白车身排空(自动)→手工预清理→电泳前处理(自动,13个槽)→电泳烘干(热风循环,一个室体)→电泳强冷(自然风对流,一个室体)→打密封胶(6个工位两条线,不设室体)→发泡及清理(手工,4个工位,室体)→遮蔽(两条线)→喷阻尼胶及其废渣清理→刮腻子(手工,12个工位,不设室体)→腻子烘干(热风循环,2个烘房,设在中间)→打磨室(手工,一个大室体,9个工位)→吹灰(手工,2个工位,2个室体)→刮二遍腻子(手工,6个工位,2条线,不设室体,最后一个工位配1个升降机)→腻子烘干(热风循环,2遍腻子,单体烘干)→打磨(手工,2遍腻子打磨室体,升降台8个,大打磨室、6个工位,吹灰室每线1个)→喷边角(手工补喷,一个室体)→喷中涂(自动喷,2个机器人)→中涂烘干、强冷(循环风,2条线)→填砂眼(手工,8个工位)→中涂打磨(手工,8个工位,大室体)→吹灰(手工,2个工位,设室体,)→喷边角(手工补喷,一个室体)→喷面漆(自动喷,2条线,机器人设四个)→面漆烘干、强冷(循环风,2条线)→一遍彩条遮蔽(手工,3条线12个工位)→一遍彩条打磨清理、喷漆(手工,两条线,打磨室体和升降台放中间)→一遍彩条烘干、强冷(热风循环,两条线)→二遍彩条遮蔽(手工,8个工位,不设升降台)→二遍彩条打磨、清理、喷漆(手工,二条线)→二遍彩条烘干、强冷(循环风,两条线)→湿打磨(手工,6个工位,不设升降台,自制移动阶梯垫)→修补喷漆室(手工,3个)→喷边角(手工补喷,一个室体) →喷清漆(自动喷,一个室体)→清漆烘干(热风循环,两条线)→收尾(9个工位) →成品存放(46个工位,其中点修室1座)。

2.2 涂装车间布置方案

根据工艺流程及厂房整体规划,得到涂装车间各工位布置如图1所示。白车身从焊装车间带撬过来到焊装车间端部,通过行车上滚床,通过平移车自动化运输进入涂装车间。整个工作流程如上所述。涂装车间布置方案具体如下[6-9]:

电泳撬在电泳烘干后返回到焊装车间,电泳烘干后是面漆撬循环线,一直到整修完成所有工序后通过撬体升降机从二楼返回到电泳烘干工位。

从经济性考虑,13.7 m车型不进入主线,配套件杂乱也不进入主线;单独开辟一个靠边区域来应对特殊情况的车型,方便且不发生干扰。这也符合客车多品种的生产规律。

喷漆室采用人工和机器人喷漆室串式连体,中涂考虑低温水性漆的材料配置,并用循环风的形式,紧跟废气处理和水性漆的客车涂装前沿潮流。

打磨室采用中央集尘设备保证打磨质量和提供良好的工人操作环境。电泳烘干、中涂、面漆和清漆烘干都采用串式连体工位,保证烘干质量。

进入总装车间是在13.7 m区域的出口处,通过平移车可转运到总装车间任意生产线上。

3 思考与结论

为实现涂装车间工序完善、工艺先进、自动化程度高的设计原则,在工艺布置方案上做了如下思考并得到如下结论[10-11]:

1) 车间为面积6万m2的规则矩形(200 m×300 m),在空间足够的情况下,为应对客车的复杂车型的情况,从整体布置上来看,一字型布置比U字型布置更节省空间、工艺流程更流畅。

2) 滑橇分为焊装-电泳用滑橇和面漆线滑橇两种,并且滑橇形成自己的返回线路(车身合装后上焊装-电泳滑橇,该滑橇在电泳烘干强冷后,空撬返回焊装车间,车身通过换撬吊具吊到面漆撬上,在完成喷漆所有工作后面漆撬通过升降机构经二层返回到面漆线开始的地方),全程自动化滚床保证生产按节拍进行。

3) 非全承载车型的车架电泳和撬的返回。此部分从涂装车间左上部分单独开口通过旋转平移车进入电泳槽电泳,完成烘干强冷后从专用通道直接进入下方的底盘车间进行转配,撬在完成所有工作后从焊装车间返回车架上撬空位。

4) 电泳槽的尺寸。从分析产品结构可知,大部分生产车型在12 m以下,只有大约400辆13.7 m的车型及其配套件比较杂乱。为了节省投资(槽体大小直接影响到材料、泵等外购件、废水处理及能耗等相关成本),电泳槽的尺寸内空优化到13.5 m左右。

5) 12 m以上车型及空调壳等配套件不进涂装主线。此类东西少,类型比较多,不适合进到主线,否则影响生产节拍。如果主线考虑13.7 m车型,相关的室体都得按大的车型来,对设备的投资巨大,违背了方案的经济性原则。

6) 调整工序保证主线及物流流畅。发泡工位正常来说在打胶工位之前,但发泡后的废弃物较多,如设在车间里有两个的弊端:一是发泡带来的大量废弃物需要地方存放,且污染环境,影响生产线节拍;二是废弃物不方便运输出车间。经过研讨,根据实际的布置情况,把打胶工位前移一个,并多给一条线,这样就有6个工位可以打胶,满足该工位的生产节拍;同时考虑在平移车平衡各工位工作的基础上,寻找到中间一条贯穿车间的物流通道,此通道解决车间大量耗材输送和上二层平台的设备及备件安装和维修。

[1] 王家亮,彭陆祥,奉定勇.客车涂装车间平面布置新思路[J].客车技术与研究,2003,25(1):26-28.

[2] 田志野.全承载客车总装生产准备的工艺研究[D].长春:吉林大学,2015.

[3] 张聪炳,徐春江,周良国.基于工业工程理论改善客车总装混合生产车间的研究[J].客车技术与研究,2017,39(3):34-36.

[4] 崔绍俊.客车涂装的发展趋势[J].现代涂料与涂装,2008,11(1):27.

[5] 中国公路学会客车分会.客车制造工艺技术[M].2版.北京:人民交通出版社,2008:241.

[6] 高虹,张发余.客车制造中的涂装新技术[J].电镀与精饰,2010,32(4):30-32.

[7] 曹梅.客车涂装常用涂料的性能与施工工艺[J].汽车实用技术,2013,38(2):39-40.

[8] 田云,王淼.客车车身涂装生产线的规划特点[J].汽车工艺与材料,2012,27(11):1-5.

[9] 黄熠,邵战峰.浅析客车水性涂料的应用之路[J].现代涂料与涂装,2016,19(3):51-54.

[10] 左贞.提高中型客车涂装车间工艺设计水平[J].工程建设与设计,2014,62(7):127-130.

[11] 王家亮,刘学渊. 客车涂装需注意的一些新问题[J]. 客车技术与研究,2007,29(4):49-52.