水电站过流部件修复改造

2018-03-05胡小刚赵宗引

胡小刚,赵宗引

(1.重庆大唐国际武隆水电开发有限公司,重庆 武隆 408506;2.中国长江电力股份有限公司,湖北 宜昌 443133)

1 概述

沙湾水电站位于四川省凉山州木里县境内,是木里河干流(上通坝~阿布地)水电规划“一库六级”的第三级电站,上游与卡基娃梯级相接,下游接俄公堡梯级。工程开发任务为发电,兼顾下游生态环境用水,电站采用低闸引水式开发,具有日调节性能,电站总装机容量240 MW,装设4台单机容量60 MW立轴混流式水轮发电机组,多年平均发电量12.711亿kW·h,于2012年10月20日前建成供四川省电网。沙湾电站闸址位于木里河干流瓦郎沟沟口下游约1.5 km处,控制集水面积6 813 km2。厂址位于木里河干流沙湾大桥下游约1.5 km,控制集水面积7 522 km2。沙湾水电站为HLA351-LJ-305立式混流式水轮机,与SF60-18/5500悬式水轮发电机直联,其主要参数:

额定水头:220 m

额定转速:333.3 r/min

额定容量:80 MVA

额定功率:60 MW

额定电压:10.5 kV

额定电流:4 399 A

飞逸转速:558 r/min

机组安装高程:2 309 m

河流多年平均流量:103 m3/s

年平均含沙量:0.854 kg/m3

天然汛期多年平均含沙量:1.10 kg/m3

年平均过机含沙量:0.561 kg/m3

中数粒径:0.033 mm

过机泥沙中莫式硬度大于或等于5的硬矿物含量:1.0%~2.0%。

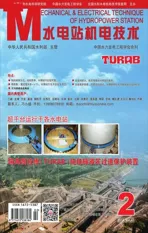

表1为过机悬移质颗粒级配表。

表1 年过机悬移质颗粒级配表

根据沙湾水电站的泥沙资料[1],本电站的过机泥沙含量较重。沙湾水电站水头范围在218.00~257.60 m,正处于大中型混流式水轮机的典型运用水头范围内。木里河悬移质矿物成分中以莫氏硬度小于5的软矿物为主,绿泥石、绢云母、黑云母、碳酸盐、钛铁矿等占了98%以上,莫氏硬度大于5的硬矿物为石英、长石,约占1.0~2.0%。

整个水电站由中国电建集团成都勘测设计研究院设计,四川二滩国际有限责任公司监理,东风电机有限公司提供制造安装的水轮发电机组。

2 3号机组A修前运行及缺陷状况

沙湾水电站自2012年9月份发电至2014年已经安全运行3年之久,经历了三次年度计划性C修,进行了消缺维护及技术改造工作:对导轴承密封盖改造[2],解决了导轴承油雾外漏、甩油问题;水车室踏板改造;漏油箱油位标尺改造;检修排水泵改造。

沙湾水电站是木里河流域最早投入商用的电站,为高水头混流式水轮机,由于其具有运行水头高、额定转速高、过流部件流速高,过机泥沙重等特点。经历3年的运行后,机组缺陷处于高发期,以机械缺陷较为严重。其中3号机组为最早投入运行的机组,也是暴露出缺陷最多的。其具体缺陷为:

(1)摆度超标,机组投运时满负荷运行振动和摆度数据在合格范围内[3],而运行3年多后,机组摆度超标,但瓦温和振动正常,在标准范围内。

(2)顶盖上的+X方向上止漏环间隙测量孔封堵螺栓渗水。渗水位置在+X方向,测孔封堵螺栓上方为顶盖补气管,扳手无法操作,另外无法判断渗水原因,螺栓无密封垫,安装时在螺栓上缠绕生料带及涂抹密封胶后封堵,目前不能判断出是密封材料因长时间运行冲刷脱落还是因水流冲刷对螺栓孔造成磨损。如是密封材料问题只需要拆除顶盖补气管后即可处理;如是螺栓孔磨损而造成的渗水,要看是螺纹损坏还是螺栓孔汽蚀,但不管是哪种原因都需要吊出顶盖后才能处理。

(3)3号机组在2014年C修检查调整导叶端、立面间隙时发现在发电初期引水隧洞内残留的土建钢模板镶嵌在一片固定导叶上,因撞击造成导叶出现磨损。一片活动导叶因气蚀问题,中轴部位已出现约1/3的磨损。

(4)3号机组在2014年C修检查时发现机组过流部件包括转轮、顶盖、底环、导叶出现不同程度的气蚀[4],以顶盖、底环、导叶最为严重,需要对过流部件进行返厂维修重新加工。因上、下止漏环在转轮上冠上部及底环下部,无法检查到位,暂不清楚气蚀磨损情况。

(5)由于导水机构漏水过大,机组停机投入风闸后转速不能降下来,停机流程退出,会关闭进水蝶阀。频繁的开关机,造成蝶阀旁通阀电动机构失效,加剧了蝶阀缸体泄露,也使蝶阀油泵启动较为频繁,造成开机不成功,受到电网公司的非计划停运考核等。

针对上面的缺陷沙湾公司经过专题会议讨论对3号机组进行A修,主要解决过流部件气蚀缺陷、导叶漏水问题,并进行盘车调整机组轴线。

3 沙湾水电站水轮机转轮及过流部件

(1)沙湾电站转轮为混流式转轮。转轮上冠、下环材质采用ZG06Cr16Ni5Mo不锈钢;叶片采用VOD精炼铸造,采用焊接结构,应有足够的强度和刚度,转轮的机械强度须满足7.5万kW出力的要求。转轮采用长短叶片,焊接结构。转轮泄水锥采用不锈钢材料制造,与转轮上冠把合为一整体。转动止漏环在转轮本体上加工成型。叶片、上冠及下环出厂硬度不低于HB280。

(2)水轮机导水机构,包括顶盖、底环、导叶、导叶轴承和密封以及固定止漏环和抗磨板。其中顶盖和底环由钢板焊接制造,所有焊缝应力释放;都为整体运输,顶盖和底环与导叶上、下端面的对应部位设置有可拆卸和更换的抗磨板。在顶盖和底环上装有不锈钢止漏环,并与转轮上的止漏环相匹配。导叶采用ZG06Cr13Ni5Mo全不锈钢材料,共24个导叶,轴套均采用钢背复合材料制成,轴套在干、水、油脂介质中均具有良好的自润滑性能。导叶采用三支点支承方式,活动导叶端面密封为橡胶碳材料密封导叶,全关时立面采用刚性接触密封。

4 3号机组导水部件受损分析及处理

2015年元月沙湾水电站对3号机组A修,吊出转轮及过流部件,查看水轮机受损情况:

(1)转轮:转轮叶片进水侧磨蚀[5]严重,转轮上下梳齿止漏环磨损较小,转轮上冠、下环有一定磨损,转轮叶片头部背面有明显的凹凸不平的坑且有锈蚀痕迹,正面磨损较小,疑似石块冲击,转轮上冠叶片之间的过流面有呈规律的气蚀区域,叶片尾部背面存在气蚀,如不处理将导致叶片气蚀加速(见图1)。

(2)顶盖:顶盖抗磨板、顶盖梳齿止漏环等位置磨损严重;顶盖转轮上腔止漏环根部位置整圈磨消深度约50 mm,宽度约30 mm(见图2)。

(3)底环:导叶分布圆以内抗磨板、梳齿止漏环等位置磨损严重,部分位置暴露出碳钢底层(见图3)。

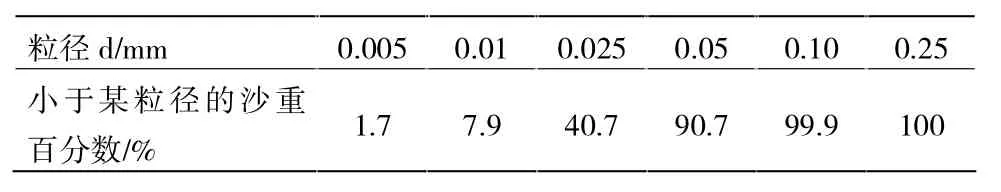

(4)导叶:导叶背部整体磨蚀出现严重鱼鳞状痕迹,局部磨蚀量约10 mm(见图4),活动导叶端面密封为碳精块密封,已经被气蚀成蜂窝状。

图1 转轮叶片气蚀

图2 顶盖磨蚀

图3 底环磨蚀

图4 导叶磨蚀

经过设备主机厂家、加工厂家、沙湾电站专业技术人员共同查看分析:木里河当前水质情况与原设计参数存在较大差异,制造原材料不满足设计要求;泥沙的存在,改变了清洁水流的物化特性和流动性;泥沙挟带的气泡增加了水中的气核;泥沙使水轮机流道内的流场和压力场发生了畸变;沙粒对过流部件表面的反复冲击和切削形成的局部磨损使绕流发生剧变,产生脱流漩涡,引起局部压力降低。上述因素均为泥沙水流气蚀的产生或提前发生创造了条件,因此多泥沙电站水轮机更易产生气蚀。而含沙量较大的中高水头电站,相对速度较大,过流部件的气蚀和磨损联合破坏更应引起注意。泥沙磨损会造成机组效率的下降和发电量减少。因此,对于多泥沙中高水头电站水轮机生产,应综合考虑其特殊性,在生产制造过程中,应采取特殊的技术措施。高水头多泥沙电站存在的主要问题有水力振动、轴向水推力大和密封件易于磨损,其中水力振动的原因之一是转轮上、下止漏环间隙过小,止漏环前后压差大,加工、安装又无法达到理想同心度,在止漏环中产生旋转压力场引起自激震荡。原因之二是转轮上腔与顶盖下端的腔体太小,其中水力不均引起的轴向振动。轴向水推力太大,增加了轴承推力负荷,对轴承的可靠运行不利。清除止漏环泥沙可延长密封件寿命,提高容积效率。

5 过流部件的修复工艺

5.1 转轮的修复

对需焊补区域表面清理干净 (清除油污、潮湿等),以达到焊接质量所需的要求。将焊接区域预热100℃后,用0Cr13Ni5Mo焊条,焊接采用多层窄道焊。焊前焊条必须按焊条使用说明书进行烘干,放入保温筒随用随取。除第一层和盖面层焊道外,其余焊层应用风铲进行锤击,以释放焊接应力。焊后转轮进行消氢处理。此转轮的焊接量较大且转轮运行水头较高,焊后应进行去应力退火。合格后精车转轮外圆及止漏环,同时检查转轮法兰面的形位公差和尺寸,必要时,少量车修。转轮及其泵板进行静平衡试验,残余不平衡重量少于图纸要求。

5.2 顶盖和底环的修复

按顶盖及底环设计形状和尺寸,对顶盖和底环过流面各表面的缺陷部位进行确认,堆焊区域包括顶盖抗磨板及内圆过流面、导叶孔止口、密封槽边缘。重新制作新止漏环,新止漏环按图加工后把在顶盖上与顶盖一起同车。对碳钢表面的焊补采用ER70S-6焊丝,电流180~260 A小规范焊接参数进行,各处缺陷要求跳跃焊补并尽可能对称;如堆焊需要,允许在23号导叶孔内点焊闷板,厚度6 mm左右;对堆焊层的焊补采用ER410NiMo焊丝,电流180~260 A小规范焊接参数进行 (较深缺陷可先用ER3091,进行焊接过渡),各处缺陷要求跳跃焊补尽可能对称,磨损深度已达过渡段磨穿的区域,ER410NiMo焊丝堆焊层厚≥4 mm;对较深凹坑先取一处做试验;待修补合格(无裂纹)后进入下一步焊接。按顶盖和底环及上、下止漏环原设计形状、尺寸和本次返修要求,对不符合区域或部位进行确认和记录供最终评判;对焊接区域进行着色探伤。

5.3 导叶端面密封改造

沙湾水电站原导叶端面密封块为高分子材料,缺点是不耐泥沙,与导叶端面接触时如混有泥沙极易损坏,此材料适合作为环境清洁时的密封材料,不适合用于多泥沙电站,改造方案有两种。

(1)根据以往经验如机组无调相运行或机组转轮直径小于5 m,可取消导叶端面密封块结构,顶盖、底环抗磨板整个为平面,目前300 m水头段的机组许多也没有设计导叶端面密封。

(2)目前使用效果最好的导叶端面密封结构是采用镍铝青铜作为密封材料,如不锈镍铝青铜密封条倒T型,底部垫弹性橡胶垫,两侧用不锈钢压板压住,机组运行时导叶端面与密封条接触,由于镍铝青铜的硬度较高,耐磨性好,且不会将导叶拉伤,使用寿命和效果较好,但费用较高。

以上两种导叶端面密封效果分析:在300 m的混流式机组,这些机组之前导叶均装有端面密封,材料为铜,实践证明此结构加速了导叶端面气蚀,而取消后,严格控制导叶瓣体高度尺寸,和顶盖底环抗磨板尺寸,从而缩小了导叶端面间隙,满足导水机构端面密封要求。而沙湾水电站导叶端面密封,原来也是橡胶碳材料,不适用多泥沙电站,使用寿命很短,因此建议取消。将原来的橡胶密封取消掉,进行封焊并配车,新的端面间隙较小,不需要特别维护。先对叶型端面进行堆焊,再对叶型端面及轴径根部圆弧处进行焊补,最后对叶型缺陷处进行焊补,进水边搭接面处堆焊;出水边堆补同材料不锈钢,下轴径表面需同时堆焊。

上述部件修复后在厂内预装,并修磨导叶立面间隙(见图5),预装后按以下标准检查:

1)顶盖与底环预装时检查顶盖与底环过流面间的高度,在圆周上测8点,相差不得大于图纸要求。活动导叶高度尺寸符合图纸标注,以保证导叶端面间隙在设计标准范围内。

2)活动导叶用钢丝绳捆紧时,立面间隙用0.05 mm塞尺检查应全部不能通过。

3)顶盖、底环配车加工并在厂家进行预装,以保证上、下止漏环的同轴度在设计标准范围内(见图6)。

图5 技改后的导叶及端面密封

图6 导水机构预装

2015年4月1日沙湾水电站对导水机构及转轮进行返厂维修,对顶盖、底环、导叶气蚀部位进行焊接与无损探伤,并取消导叶端面密封块结构,将顶盖、底环抗磨板整个焊车为平面,并结合机组扩容要求对转轮进行了修型技改。经过一系列的改造后,2015年5月27日,机组回装后,启动运行,振动摆度、瓦温都在合格范围,经过相对效率及稳定性试验,验证机组可靠性,并经72 h满负荷验证,于5月29日并网运行。

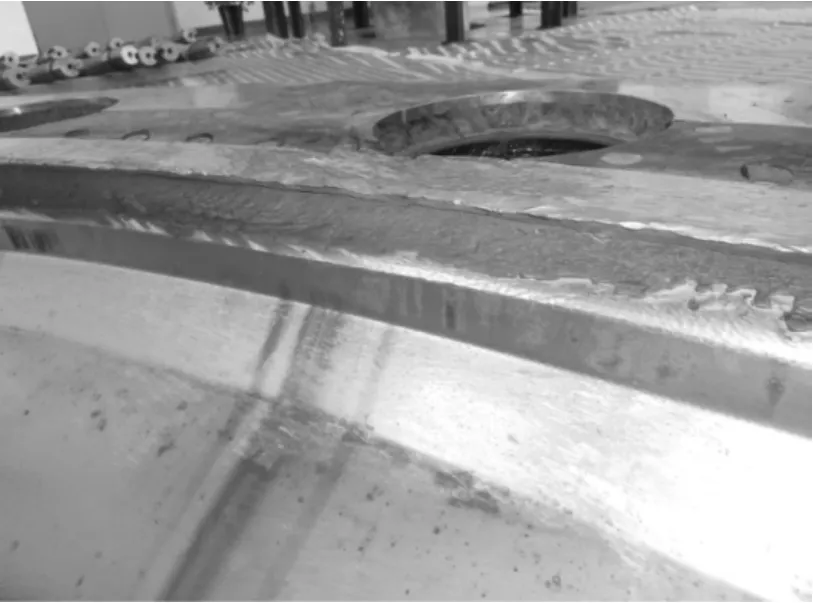

根据沙湾水电站压力钢管布置情况,压力钢管采用分组一管两机布置,向机组供水,3号、4号机组通过一个主管经一个岔管分别向机组供水。考虑到压力钢管进口、管道变化、管道转弯等压力水头损失,通过对3号、4号机组的耗水率和导叶漏水量进行比较分析初略判断运行1年多导水机构运行状态(见表2)。根据实时耗水率=流量/功率计算,通过下面的数据分析可以看出,在类似运行条件(水头、蜗壳压力)下,不论大修初期还是运行1年后的状况,3号机组实时耗水率较4号机组要小,通过数据比较3号机组运行1年后振动、摆度都在合格范围,3号机组运行状况比4号机组要好。

表2 机组运行状态表(振摆单位μm)

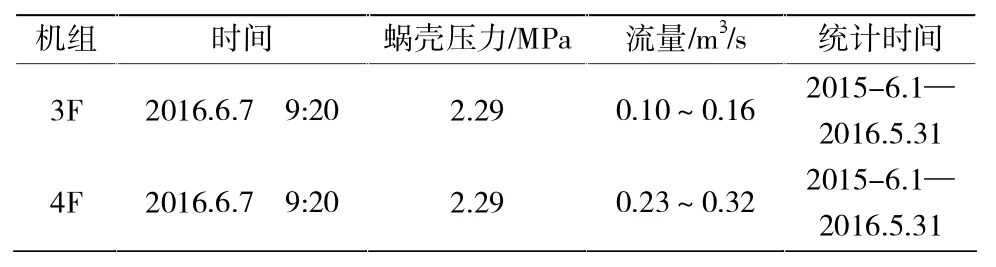

通过GER9000超声波流量计比较(见表3),在3号、4号机组停机的状态下(停机导叶全关、接力器锁定投入)可以看出,3号机组的导叶漏水量较4号机组要小。

表3 机组停机后的流量

经过统计,在2015年6月1日到2016年5月31日1年的运行时间里,3号机组开停机达110次(含8次长时间停机备用后的开机空转),机组开机成功率100%,未发生开停机超时,受到电网的考核,也未发生过导叶漏水大,关闭机组进口蝶阀的状况,说明此次技改后,导水机构导叶密封良好。

6 结论

沙湾水电站3号机组过流部件技改检修后经过1年多时间的运行验证:

(1)改造后的密封效果显著,导叶漏水量大大减少,减轻了导叶气蚀破坏,保证了机组安全稳定运行,延长了设备使用寿命,提高了设备可用系数,节省了检修费用,节约大量水力资源。

(2)导水机构是决定机组检修工作量的一个重要方面,通过水轮机导叶密封结构改造,可延长检修周期,缩短检修时间,可将原3年大修或9年扩修周期分别延长1年或3年。

(3)结合机组扩容的要求,对转轮叶片的修复技改,经验证振动、摆度、压力脉动都在合格范围,为其它机组的技改和扩容提供了可借鉴的依据。通过1年多时间的运行,验证了本次水轮机过流部件的修复改造是成功的。

[1]成都勘察设计研究院.四川省木里河沙湾水电站工程初步设计报告[R].成都,2004.

[2]胡小刚.沙湾水电站轴承密封盖优化改造[J].水电站机电技术,2015(1):53-56.

[3]胡小刚.沙湾水电站2号机组运行振动原因浅析[J].水电与新能源,2015(2):38-44.

[4]金井露,吴培安,陈春国.混流式水轮机顶盖磨蚀机理与设计问题[J].农田水利与小水电,1994(11):38-42.

[5]R.T柯乃普.空化与空蚀[M].水利水电科学研究院译.北京:水利出版社,1981.