烟气轮机内不同粒径颗粒运动规律的数值研究

2018-03-05陈帅甫王建军金有海

陈帅甫,王建军,金有海

(中国石油大学(华东)化学工程学院,山东青岛266580)

烟气轮机是催化裂化能量回收系统中的核心设备[1-3]。近年来,随着重油、渣油等劣质原油的大量加工,高温烟气中催化剂颗粒在烟机动叶片和围带上的结垢现象日益普遍。结垢会影响催化烟机转子的动平衡,造成催化烟机振动异常、叶片断裂、腐蚀和冲蚀等故障,严重影响催化裂化装置长周期安全运行,甚至导致烟气能量回收等无法实现[4-7]。为探索催化剂颗粒在烟机内结垢的原因,必须对催化剂颗粒在烟气轮机内的运动规律以及颗粒浓度的分布规律进行深入地研究,以保证烟气轮机的安全平稳运行,满足工程要求。

烟气轮机入口处催化剂颗粒的粒径多为20 μm以下。现有研究认为,粒径为5 μm的颗粒倾向于向动叶压力面底部运动,由于该处烟气黏度大、温度低,催化剂颗粒容易在此处沉积结垢;粒径为10 μm以上的颗粒容易磨损叶顶的出气边[8]。颗粒粒径为15 μm以上的颗粒运动滑移效果较明显,会导致一定数量的颗粒直接冲击叶片压力面的中部,反弹后向下游运动,在运动的过程中,会有较小比例的颗粒撞向叶片吸力面[9]。本文中根据某炼油厂实际烟机建立数值分析模型,采用标准k-ε湍流模型和DPM离散相模型[8,10]对烟机内气固两相流场进行模拟,研究粒径为1~10 μm的催化剂颗粒在烟气轮机内的运动规律,探索小粒径颗粒在动叶片上的结垢机理。

1 数值计算模型

1.1 计算模型和网格划分

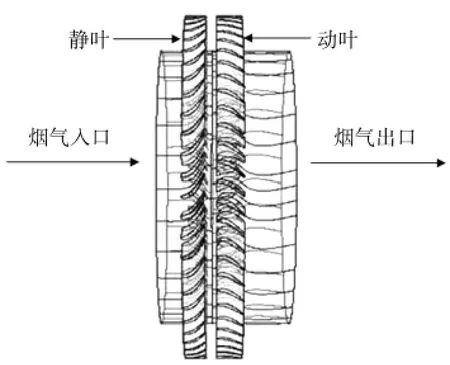

采用前处理软件GAMBIT中的Turbo模块对烟气轮机级叶栅建模,如图1所示。

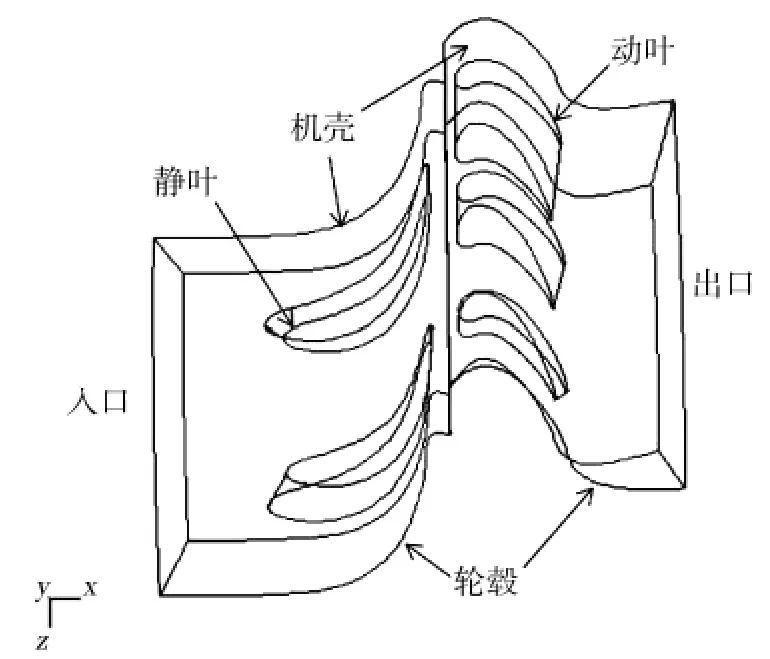

该烟气轮机叶栅流道由38个静叶片和57个动叶片组成,动、静叶片个数之比接近2∶3,因此数值模拟过程中选取包含2个静叶和3个动叶的流道进行分析,所建数值计算模型如图2所示。

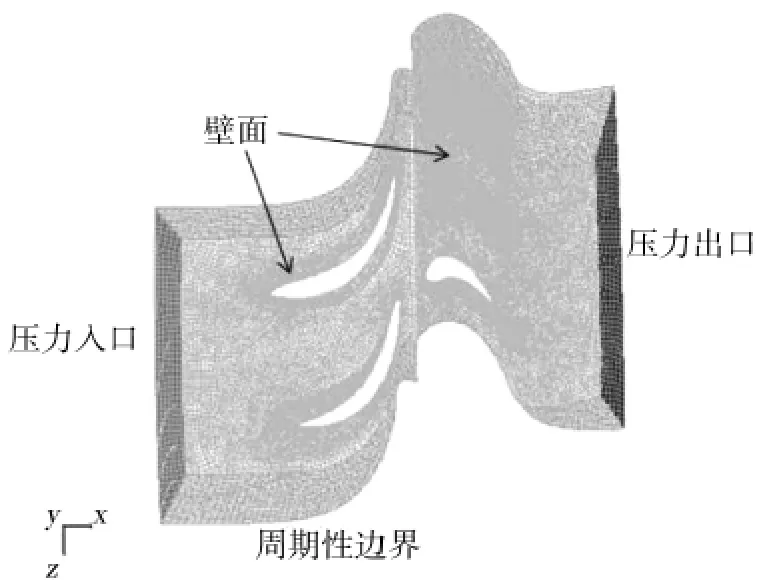

由于叶片表面为复杂三维曲面,不便采用结构化网格,因此使用混合网格对计算模型进行网格划分,如图3所示。

静叶部分模型网格数量为97 000,动叶部分模型网格数量为185 780,总体模型网格数量为282 780。经网格质量检查,动静叶网格均不存在高扭曲度网格和负体积网格,符合数值模拟的网格要求。

图1 烟气轮机级叶栅示意图Fig.1 Schematic diagram of flue gas turbine cascade

图2 烟气轮机数值计算模型Fig.2 Numerical modeling of flue gas turbine

图3 烟气轮机数值计算模型网格及边界条件设置Fig.3 Numerical grid modeling and boundary conditions of flue gas turbine

1.2 边界条件

进入烟气轮机的烟气组分及含量(体积分数,下同)为:N274%、CO213.72%、H2O 9.51%、O22.76%和SO20.01%。由相关参数计算可得入口处总压为351.981 kPa,总温度为874.33 K,入口处的湍流强度为0.038,入口截面的水力直径为50.20 mm;出口处静压力为108 kPa。

对烟气轮机数值计算模型中各个面分别做如下设置:机壳、轮毂、动叶吸力面、动叶压力面、静叶吸力面、静叶压力面的边界类型为壁面(wall),静叶入口边界类型为压力入口(pressure inlet),动叶出口的边界类型为压力出口(pressure outlet),静叶出口和动叶入口的边界类型为交界面(interface),流场两侧面的边界类型为周期性边界(periodic)。其中,动静转子之间的数据传递通过采用滑移网格技术[11]实现。模型边界条件设置如图3所示。

求解设置中,湍流模型采用标准k-ε湍流模型,近壁区域采用壁面函数,求解器采用耦合隐式求解器,并采用多重网格技术加速收敛。在气相非稳态流场计算收敛后加入离散相模型,并设置入射源为惯性颗粒,入射面即静叶入口面,对不同粒径的催化剂颗粒在流场中的运动情况进行数值计算。

2 结果分析

2.1 烟气轮机级叶栅内气相模拟结果

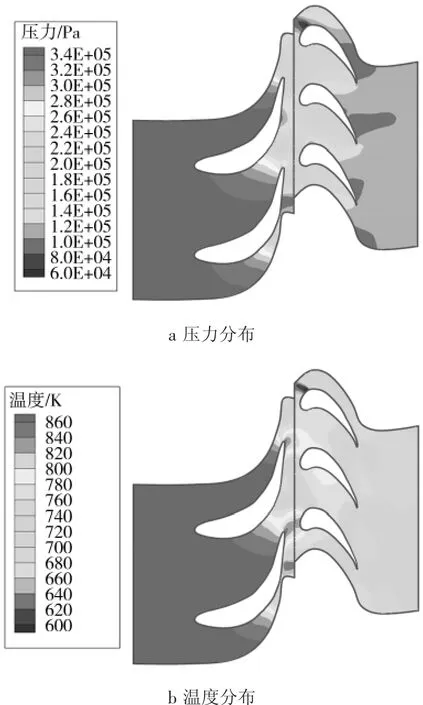

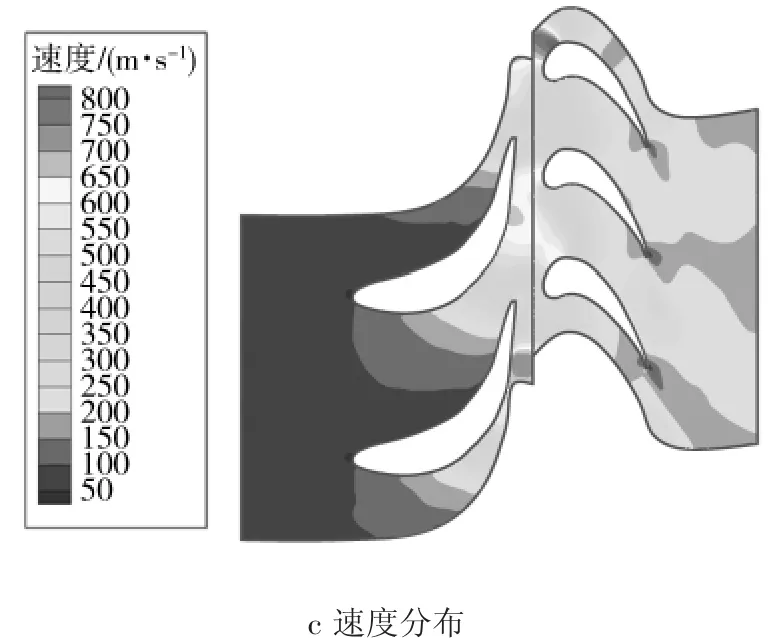

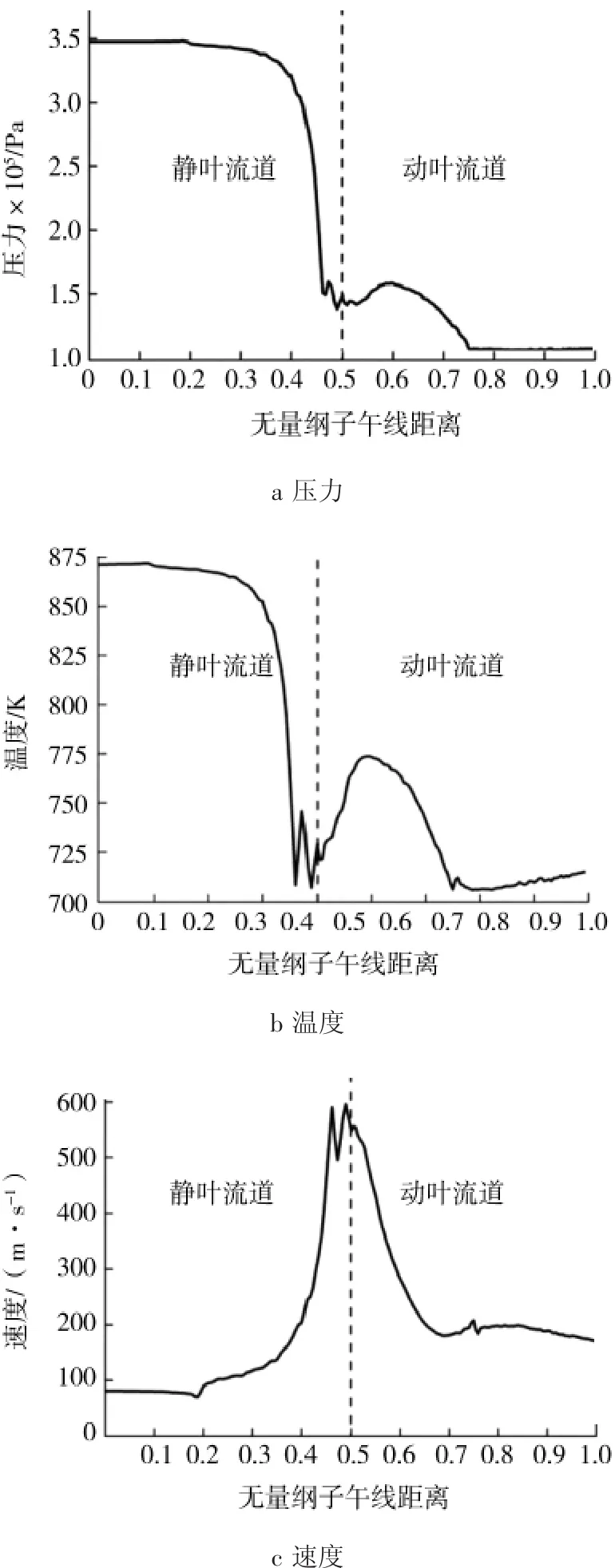

图4所示为中径截面处的压力、温度、速度云图。图5为中径截面处静压、静温、速度随子午线距离变化的曲线图。

图4 中径截面处流动参数云图Fig.4 Flow parameters contours on pitch diameter surface

图5 中径截面处流动参数随无量纲子午线距离变化曲线Fig.5 Flow parameters with radial distance of meridian on pitch diameter surface

从图中可以看出,烟气进入流道后先在静叶通道内膨胀加速,压力和温度都大幅降低,速度增大,并在动叶入口处达到峰值。在此过程中,压力能和一部分热能转化为气流的动能。烟气进入动叶流道后,气流作用在动叶压力面上,推动叶轮旋转,因而气流绝对速度减小,实现了气流的动能向烟机转子机械能的转化。同时可以看到,烟气流速减小最快的位置是在距动叶片入口约1/3处左右,由此可以推测,固相颗粒到达此处时速度也会减小,颗粒在此处较易发生沉积。

2.2 烟气轮机级叶栅内颗粒相运动情况

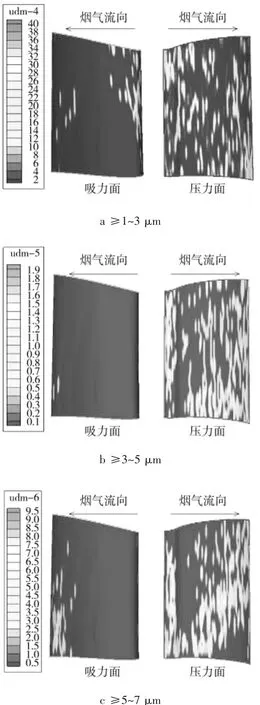

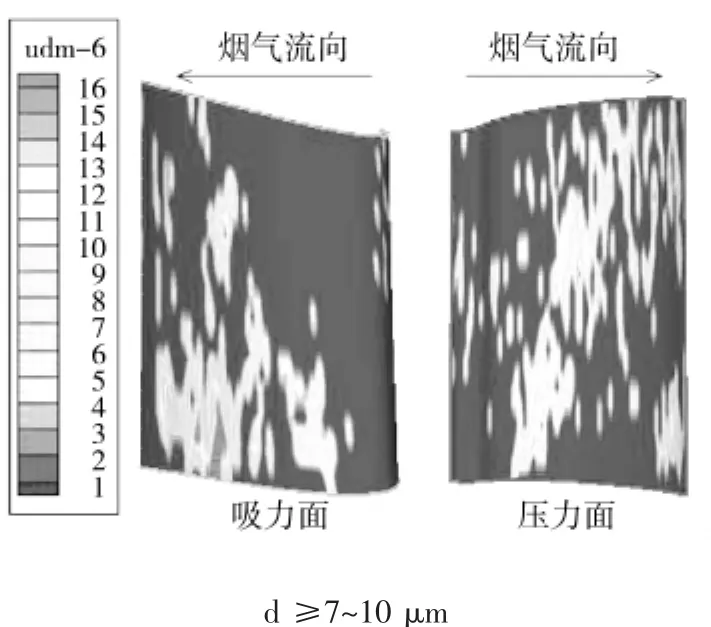

动叶上不同粒径颗粒的碰撞率分布情况如图6所示。由图可以看出,不同粒径颗粒对压力面的碰撞频率均比吸力面较高。在吸力面内,1~7 μm的颗粒的高碰撞率区域占整个吸力面的比例很小,且撞击主要发生在吸力面的后缘。7~10 μm的颗粒高碰撞率区域出现在距叶片后缘约1/3处的底部区域,与前缘顶部的低碰撞率形成明显对比。

图6 动叶上不同粒径颗粒的碰撞率分布Fig.6 Collision rates distribution of different particle size on the rotor blade

在压力面内,1~3 μm的颗粒对壁面碰撞概率较高但分布较为分散,没有出现高碰撞率集中分布的区域。≥3~5 μm颗粒碰撞率分布总体上叶片后部比前部略高,与粒径为≥5~7 μm的颗粒碰撞率分布情况相比,可以发现两者均在叶片前缘处有较高的碰撞率,且随着粒径的增大而更容易与叶片前缘底部发生碰撞。粒径≥5~7 μm和≥7~10 μm的颗粒碰撞率分布情况相似,碰撞率较高的区域主要沿叶片前缘约1/3处底部至后缘顶部的对角线附近分布,而且在前缘顶部碰撞率均较低。相比之下,≥7~10 μm的颗粒在叶片后缘底部的碰撞率较≥5~7 μm的颗粒略高。由此可见,粒径大于5 μm的颗粒更容易与动叶片表面发生碰撞,而且随着粒径的增大,颗粒更趋向于和叶片底部发生碰撞。

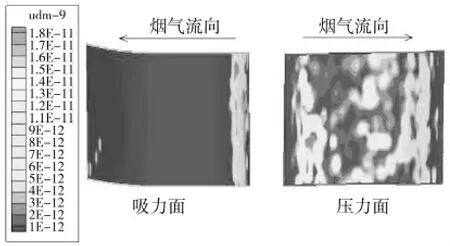

图7为静叶片表面颗粒沉积质量分布情况。从图中可以看出,颗粒在静叶片压力面的沉积质量分布主要集中在叶片的前缘和后缘附近,叶片中部虽然也有一定数量的沉积,但没有形成大范围的高水平分布。吸力面上颗粒的沉积分布规律特征明显,即主要集中在叶片前缘约1/6的范围内,且顶部沉积质量显著大于底部。

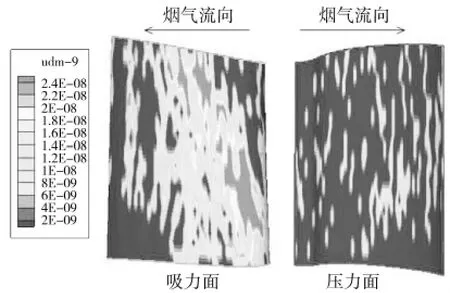

动叶片表面颗粒沉积质量分布情况如图8所示。压力面上,颗粒沉积质量分布较为分散,没有出现明显的沉积质量集中分布的区域。同时可以看到总体上沉积质量分布较高的区域在叶片后部比前部略多,底部比顶部略多。动叶片的吸力面内,沉积质量较高的区域位于叶片前缘底部至后缘顶部的对角线上方区域,且前缘距离叶片底部约1/3~1/2叶片高度的区域和顶部中间位置处为沉积质量最大的区域。此外,叶片后缘底部沉积质量很小,这是由于此处气流的剪切速度较高,因而颗粒不易发生沉积。

图7 静叶片颗粒沉积质量分布Fig.7 Particles deposition mass distribution on stationary blade

图8 动叶片颗粒沉积质量分布Fig.8 Particles deposition mass distribution on moving blade

将图8与图6进行对比可以发现,压力面内碰撞率虽然较高,但是沉积质量分布并不明显,说明大部分颗粒与压力面发生碰撞后重新返回流场,在气流的吹扫作用下从流道出口流出。而吸力面虽然粒径为3~7 μm颗粒的碰撞率不高,但7~10 μm的颗粒在碰撞后沉积于吸力面表面,导致沉积质量相对吸力面较高。在吸力面前缘和顶部区域,气流剪切速度较低,因而相比其他区域更容易导致颗粒的沉积。

3 结论

1)烟气流道内气相速度和压力的分布是导致固相颗粒与叶片表面发生碰撞和沉积的主导因素。气相流速降低梯度最大的位置在距动叶片入口约1/3处,固相颗粒到达此处时速度也会相应减小,因而颗粒在此处较易与叶片表面发生碰撞。

2)不同粒径颗粒在压力面上的碰撞率均比吸力面上的碰撞率高。在动叶压力面内,粒径大于5 μm的颗粒更容易与动叶片表面发生碰撞,高碰撞率区域沿叶片前缘约1/3处底部至后缘顶部的对角线附近分布,而且随着粒径的增大,颗粒更倾向于和叶片底部发生碰撞。

3)在静叶片吸力面内,颗粒的沉积主要集中在叶片前缘约1/6的范围内,且顶部沉积质量显著大于底部。

4)在动叶片的吸力面内,沉积质量较大的区域位于叶片前缘底部至后缘顶部的对角线上方区域,而且吸力面前缘底部和顶部中间区域颗粒沉积质量最大。

(

):

[1]方文.YL型烟气轮机的开发和应用[J].石油化工设备技术,2000(2):30-33.

[2]武青,贺蓬.催化装置烟气轮机动力回收[J].电气应用,2008,27(2):18-22.

[3]吴文伟,张涌,凌志光.我国催化裂化能量回收机组的发展[J].炼油设计,1999,29(1):21-26.

[4]王建军.催化裂化装置烟机机组2003年停机故障分析与改进措施[J].石油化工设备技术,2004(2):24-26.

[5]熊慧英.烟气轮机的故障诊断及技术改造[D].长沙:湖南大学,2007.

[6]吴伟.大型烟气轮机故障机理及故障模式的研究[D].北京:北京信息科技大学,2008.

[7]赵铁锋.烟气轮机结垢及磨损原因分析和对策[J].石油和化工设备,2013(12):54-56.

[8]费达,侯峰,陈辉,等.催化裂化装置烟气轮机积垢及其增厚机理[J].化工学报,2015(1):79-85.

[9]张鹏.催化裂化装置烟气轮机长周期安全运行措施探讨[J].石油化工设备技术,2015(1):22-24.

[10]丁振海.催化裂化YL型烟气轮机结垢浅析题[J].辽宁工业大学学报(自然科学版),2015(1):54-56.

[11]申健,周复昌,于萍,等.流化催化裂化装置烟机结垢原因分析[J].石油炼制与化工,2014,45(2):13-17.

[12]石海.烟气轮机轮盘冷却及动叶气动磨损机理的数值研究[D].大连:大连理工大学,2013.

[13]李双平.催化裂化烟机结垢原因分析及对策[J].炼油技术与工程,2012(10):41-44.

[14]谭慧敏,王建军,金有海.催化裂化烟气轮机级叶栅内气固两相运动特性的数值研究[J].汽轮机技术,2012,54(6):437-441.

[15]鲁嘉华,凌志光.带粒气流对透平叶片冲蚀特性的数值分析与试验研究[J].动力工程,2002,22(4):1858-1862.

[16]ZHENG Q,SHAO Y,ZHANG Y Y.Numerical simulation of aerodynamic performances of wet compression compressor cascade[C]//Proceedings of the ASME Turbo Expo,2006:857-865.

[17]凌志光,姜小敏.烟机流道内颗粒运动轨迹的计算[J].石油化工设备技术,1992(1):39-47.