脉冲清灰系统喷嘴型面结构参数优化

2018-03-05赵安文

赵安文,郭 耸,高 尚

(南京理工大学化工学院,江苏南京210094)

随着现代工业生产技术的不断发展,以烟尘、粉尘等细微颗粒物为主的粉尘污染广泛存在于电力、垃圾焚烧、喷涂、水泥、化工、重金属矿等行业[1-2]。由于粉尘粒径十分微小,难以捕捉,化工生产中通常采用以脉冲喷吹清灰方式为主的除尘设备来过滤和净化作业场所环境气体[3-5],以降低空气中粉尘、烟尘颗粒的含量。喷吹管作为脉冲喷吹除尘设备的核心部件,其结构参数的改变将直接影响除尘设备的清灰效果[6-7]。

目前关于脉冲喷吹管结构参数对除尘设备清灰效果的影响,国内外学者已在模型实验和数值模拟两方面进行了大量的研究工作。模型试验测量方面,Lo等[8-9]和Yan等[10]采用不同开孔直径脉冲喷吹管,结合脉冲喷吹清灰机理,对滤袋内部及其表面压力场的分布规律进行了研究,结果表明:影响脉冲清灰效果的一个重要因素是喷吹管口气流脉冲压力,气流压力越大,粉尘受到的分离力越大,清灰效果越好。数值模拟方面,张景霞等[11]和樊百林等[12]针对脉冲喷吹管各出口气流流量分布不均匀现象,提出了一套基于流量修正的管口孔径迭代计算公式,有效地改善了喷吹管各出口气流流量分布不均匀现象。随后Li等[13]和Chen等[14]基于流量修正的喷嘴孔径设计方法,分析研究不同开孔形状以及不同开孔个数条件下喷吹管出口压力大小,发现矩形喷嘴出口总压值较小,适用于喷吹短滤袋,而圆形文丘里喷嘴出口总压值较大,适用于喷吹中等长度滤袋。

学者已从多方面探讨了喷吹管结构参数(喷嘴开孔直径、喷嘴间距、喷吹管长度等)的变化,对喷嘴出口气流压力大小以及气流流量分布均匀性的影响,而关于喷嘴出口截面气流参数分布均匀性的研究内容却未见报道。工程实际应用发现,除尘设备使用一段时间后,滤袋局部小面积损坏现象时有发生[15-16],因此,基于前人的研究基础,推测该现象的发生正是由于喷嘴出口截面各项气流参数分布不均匀造成。改变喷嘴与喷吹管连接部位型面参数,对比分析喷嘴出口截面各项气流参数的分布差异性,评估气流机械能损失率,在优化喷嘴出口流场品质、延长滤袋使用寿命以及降低系统能耗等方面将具有重要影响意义。

1 喷嘴结构参数设计

1.1 确定喷嘴结构参数

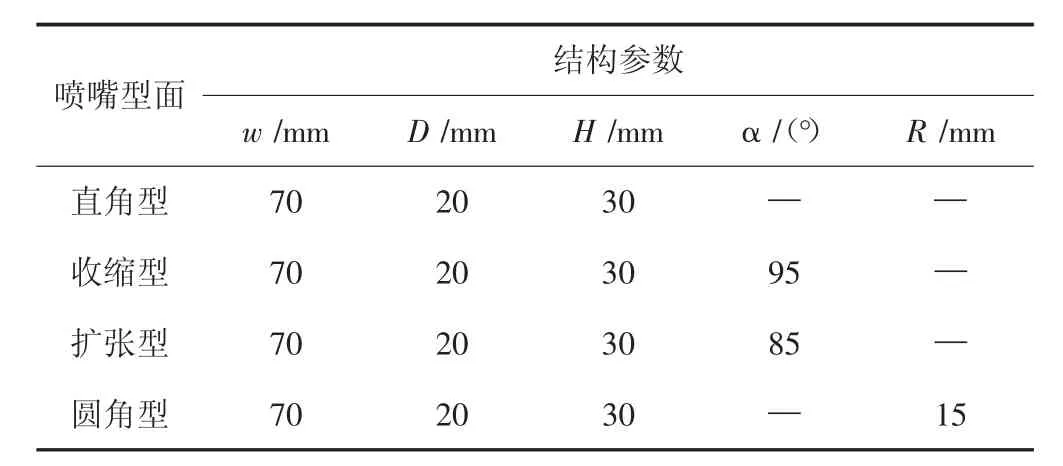

数值模拟实验研究目的在于改变喷嘴与喷吹管连接部位间的型面结构参数以及对比分析不同型面喷嘴出口截面气流参数分布规律的差异性,故研究时可建立只包含单一喷嘴结构的喷吹管模型。根据喷嘴壁面与喷吹管壁面在连接部位的几何位置关系,将喷嘴型面结构分为4类(假设两者壁面间的夹角为α),分别为扩张型(0°<α<90°)、直角型(α=90°)、收缩型(90°<α<180°)和圆角型(连接部位型面以倒圆角方式光滑过渡)。考虑到气体介质在喷吹管以及喷嘴内部的运动情况为等熵流动,对于收缩型和扩张型喷嘴结构,为避免收缩(扩张)过于剧烈而导致气体与壁面分离,故收缩(扩张)角的取值大小在3~5°范围内为宜[17]。相似地,喷嘴与喷吹管连接部位型面倒圆半径同样不宜过大。最终所有喷嘴模型的具体结构参数如表1所示,w表示喷吹管直径,D表示喷嘴出口截面直径,H表示喷嘴长度,α表示喷嘴壁面与喷吹管连接壁面间的夹角,R表示喷嘴壁面与喷吹管连接壁面间的倒圆半径。

表1 不同喷嘴型面结构参数Tab.1 Different nozzle profile parameters

1.2 几何建模与网格划分

采用专业制图软件CAD建立喷吹管二维数值计算模型,图1为4种喷嘴型面结构示意。L1表示喷嘴与喷吹管入口位置间距,L2表示喷嘴与喷吹管末端壁面间距。

图1 喷嘴型面结构示意Fig.1 Scheme of nozzle profile structure

模型建立完成后,采用四边形主导网格划分方法对模型进行网格划分,根据黏性流体的流动特征,网格划分时对喷吹管和喷嘴的近壁面区域流场网格进行加密处理,保证第1层网格单元位于层流底层(黏性子层)中。在计算过程中还对喷嘴主流场区域内的网格进行了自适应划分处理,目的在于提高计算结果精度,确保数值计算结果与模型网格数量保持独立。

1.3 数学模型与边界条件

由于喷吹管内气体流动的定常结算结果与非定常计算结果之间的误差非常微小[18],考虑到计算成本,数值模拟试验将忽略各计算参数在时间坐标系下的离散化处理,采用基于压力-速度修正的耦合求解器,并设置为定常(稳态)计算。操作环境压力设置为一个标准大气压,气体湍流运动控制方程采用κ-ε标准湍流模型[5,11-12],选用空气作为喷吹管内部流动气体材料。由于气体流动马赫数超过0.3时,须考虑气体压缩效应对流场参数分布产生的影响,因此数值模拟中的气体材料将假定为可压缩流体,流体密度符合理想可压缩气体定律,计算残差收敛精度设置为10-4(能量残差精度为10-6)。此外,工业实际应用中通常采用空气压缩机为除尘设备提供压缩气体,故喷吹管入口采用压力入口边界条件:总压为0.3 MPa,静温为300 K[3,5,7];喷嘴出口设置为压力出口边界条件:回流压力为-6 000 Pa[12];所有壁面均设置为无滑移绝热壁面。喷吹管入口位置处的湍流强度和水力学直径[19],根据下式确定:

式中:I为流体运动湍流强度;Re为湍流雷诺数;ρ为流体密度,kg/m3;D为管道直径,m;υ为流体流速,m/s;μ为流体动力黏性系数,Pa·s;r为管道水力学半径,m;Dhy为管道水力学直径,m;A为喷吹管过流断面面积,m2;S为喷吹管过流断面润湿周长,m。

2 结果分析与讨论

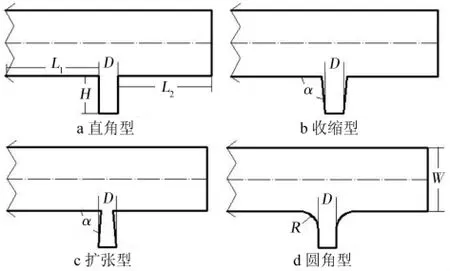

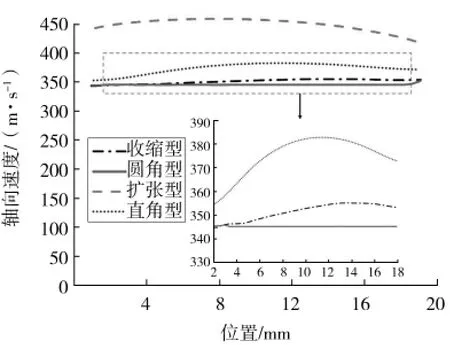

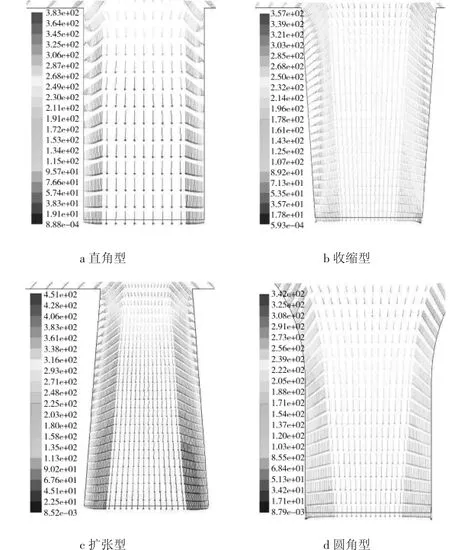

气体介质作黏性流动时,喷嘴近壁面流场内将会出现厚度较薄的黏性边界层区域。由于气流在黏性边界层内的分布参数并不是本文中关注的重点,故所有分析计算内容将去除喷嘴壁面黏性边界层(厚度为1 mm)内单元数据。图2、3分别为喷嘴出口截面速度场和滞止压力场的分布示意图。

图2 喷嘴出口截面速度场分布Fig.2 Velocity field distribution of nozzle outlet cross section

图3 喷嘴出口截面滞止压力场分布Fig.3 Pressure field distribution of nozzle outlet cross section

从图2、3中可以看出,收缩型、直角型、扩张型和圆角型喷嘴出口截面速度场的分布性均较为理想。相似地,忽略近壁面边界层区域,所有喷嘴出口截面滞止压力场的分布均呈光滑抛物型,相比之下圆角型喷嘴出口截面滞止压力参数的变化幅度最小。

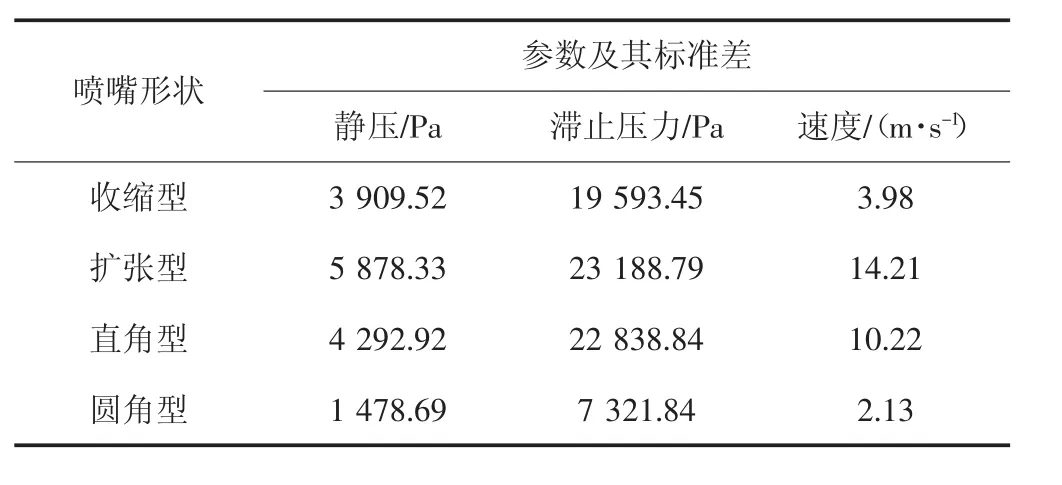

标准偏差值能够较好地反映样本数据的变化幅度,因此喷嘴出口截面各项气流参数的分布均匀性将依据所有网格单元数据标准偏差值来评判。喷吹管入口边界条件保持相同时,表2所示为各喷嘴出口截面气流参数标准偏差对比。

表2 气流参数标准差分析Tab.2 Standard deviation analysis of airflow parameters

由表可知,圆角型喷嘴出口截面速度参数的标准偏差值最小,分别为收缩型、扩张型和直角型喷嘴对应参数的53.52%、14.99%、20.84%,表明圆角型喷嘴出口截面速度场的分布均匀性最优。

圆角型喷嘴出口截面静压参数的标准偏差值也最小,分别为收缩型、扩张型和直角型喷嘴对应参数的37.82%、25.15%、34.44%;相似地,圆角型喷嘴出口截面滞止压力参数的标准偏差值分别为收缩型、扩张型和直角型喷嘴对应参数的37.37%、31.58%、32.06%,表明圆角型喷嘴出口截面滞止压力场的分布均匀性最优。故可说明喷嘴与喷吹管壁面连接部位型面采用倒圆设计,喷嘴出口截面各项气流参数的分布均匀性最优,流场品质最高,从而可有效避免滤袋局部小面积损坏现象的发生,延长滤袋的使用寿命。

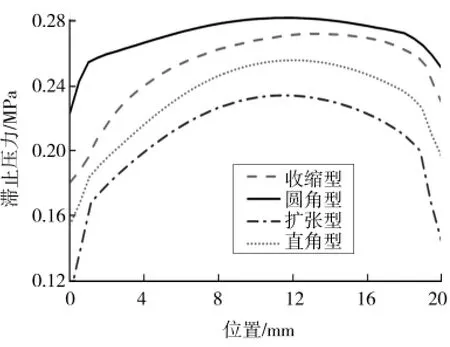

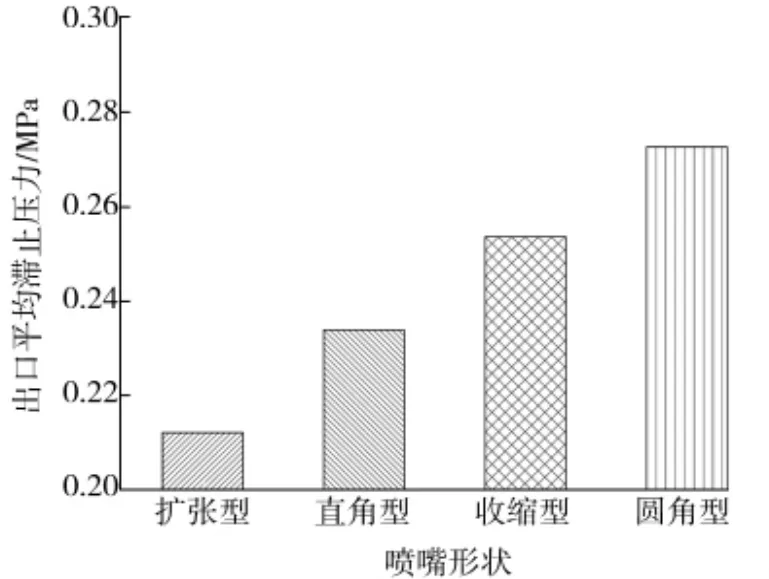

已有研究结果表明[20],脉冲压力(滞止压力)大小是评判除尘设备清灰效果的重要指标。喷嘴出口截面滞止压力数值越大,表明系统清灰效果越好。图4为不同型面喷嘴出口截面平均滞止压力对比示意图。

图4 4种型面喷嘴出口截面平均滞止压力对比Fig.4 Comparison of average stagnation pressure for outlet cross section of four kinds of nozzles

从图中可以看出,喷吹管入口边界条件保持相同时,喷嘴出口截面平均滞止压力的大小关系为:扩张型<直角型<收缩型<圆角型。以目前工业实际常用直角型喷嘴平均滞止压力参数值为基准,收缩型、扩张型和圆角型喷嘴出口截面平均滞止压力值分别为直角型喷嘴的1.09、0.91和1.17倍。

图5为4种型面喷嘴内流场速度矢量分布示意图。

图5 4种型面喷嘴内流场速度矢量图Fig.5 Flow field velocity vector of four kinds of nozzles

从图中可以看出,在收缩型、扩张型和直角型喷嘴与喷吹管连接部型面流场内存在不同尺寸大小的涡旋区域,故气流在此区域内将会产生较大的能量损失。

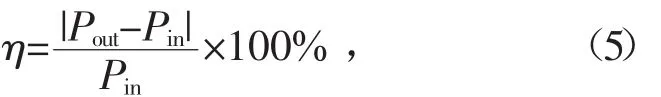

为进一步分析相同入口参数条件下,4种喷嘴出口位置气流机械能损失量间的关系,采用如下公式计算气流经过喷嘴后的平均滞止压力损失率。

式中:η为气流平均滞止压力损失率;Pout为喷嘴出口截面平均滞止压力,Pa;Pin为喷吹管入口截面平均滞止压力,Pa。

根据公式计算得到气流经过扩张型、直角型、收缩型和圆角型喷嘴后,平均滞止压力的损失率分别为29.28%,22.03%,15.44%,9.10%,表明喷嘴与喷吹管壁面连接部位采用倒圆设计不仅能够增大喷嘴出口截面平均滞止压力,还可减少气流机械能损失量,降低系统能耗。

3 型面参数优化

喷嘴与喷吹管连接部位型面采用倒圆型设计不仅能够减少内部流体介质的机械能损失,还能提高喷嘴出口截面各项气流参数分布的均匀性,优化流场品质,因此有必要针对不同开孔直径的圆角型喷嘴,研究倒角半径的变化对其出口流场品质的影响。

3.1 实验设计

采用控制变量法进行实验设计,只考虑喷嘴直径与喷吹管连接部位曲面倒圆半径对其出口截面各项气流参数分布规律的影响。喷嘴直径和倒圆半径2个目标变量均以等差数列的形式线性变化,并且试验进行时能保证2个目标变量的取值相互正交,共计开展25组实验。

3.2 计算结果分析与讨论

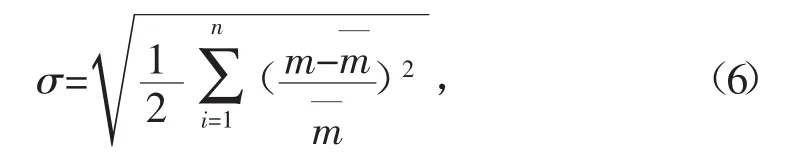

由于均方根法能够更灵敏地反应样本数据的分布均匀性,故构造如下形式的参数均方根计算公式:

式中:σ为某一气流参数分布均匀性的均方根值;n为喷嘴出口截面数据存储(网格)单元数;m为每个数据存储单元中对应气流参数的数值;m为截面所有数据存储单元中对应气流参数的平均值。

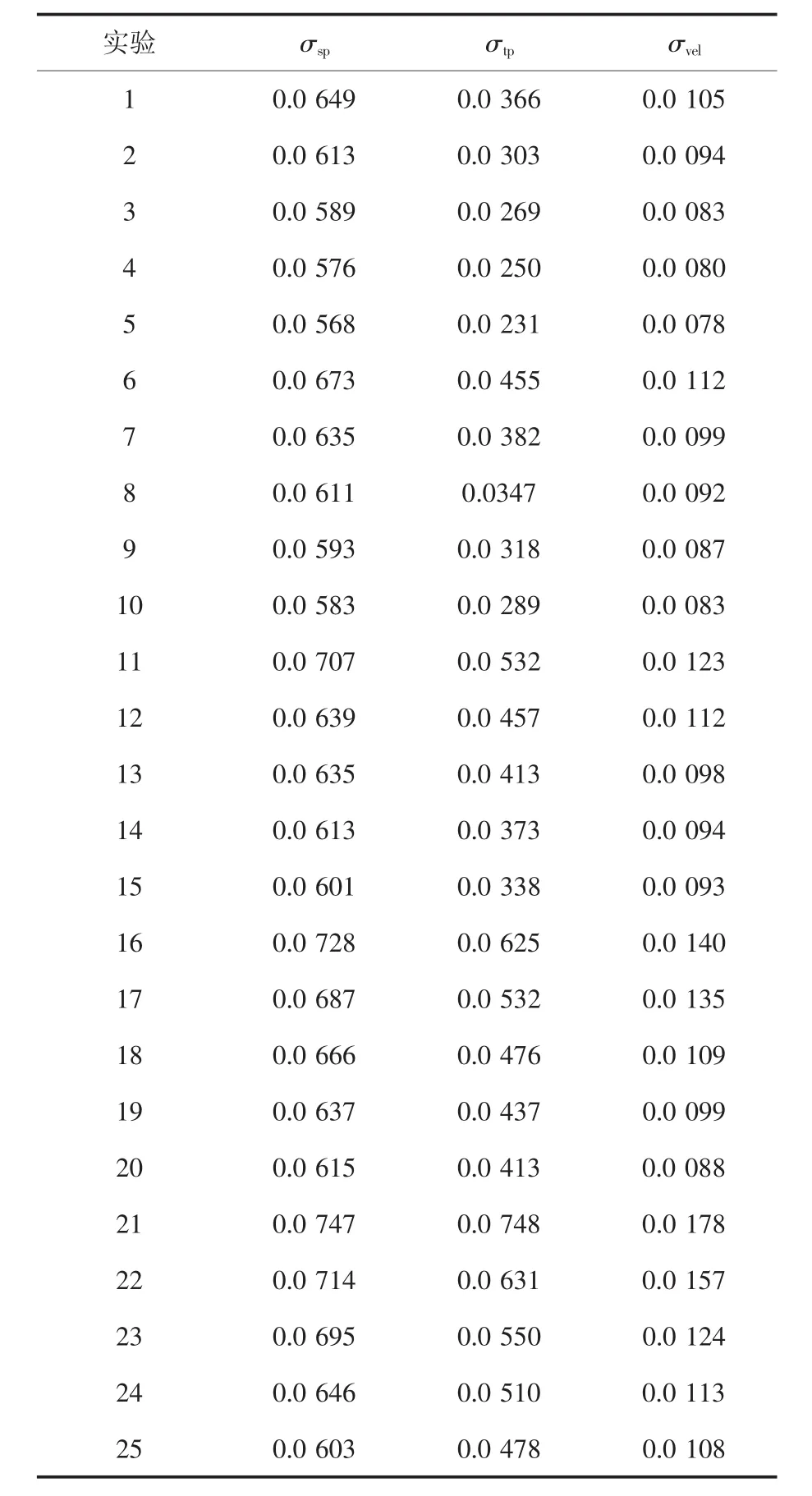

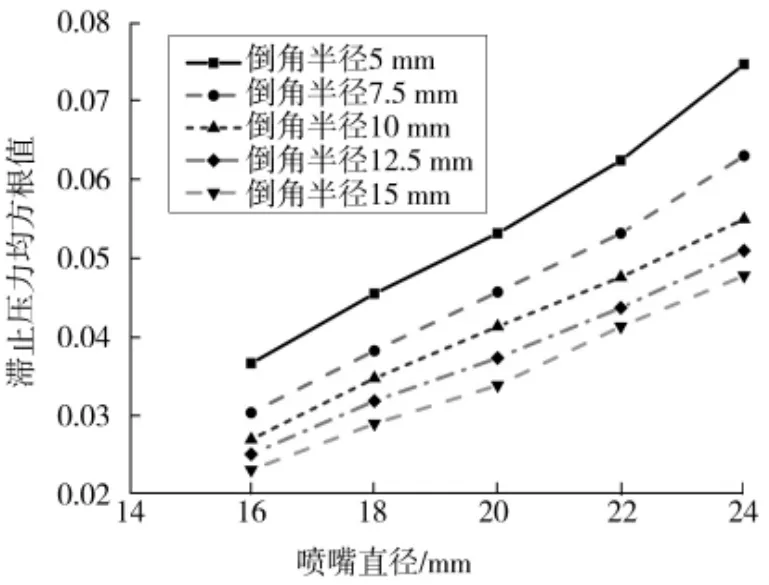

根据各组数值模拟结果计算喷嘴出口截面对应气流参数(静压、滞止压力和速度参数)的均方根值。表3为每组实验对应气流参数均方根计算值,表中σsp、σtp、σvel分别表示喷嘴出口截面静压、滞止压力和速度参数的均方根值。

表3 气流参数均方根计算值Tab.3 Square root of airflow parameters

从表中数据可以看出,同一气流参数在各组实验中的计算值各不相同,表明喷嘴直径和连接曲面倒圆半径2个结构参数的变化将对喷嘴出口流场各项气流参数的分布均匀性产生影响。

为更加直观地分析喷嘴结构参数与出口流场气流参数分布均匀性间的影响关系,以滞止压力参数的均方根值为例进行分析讨论。图6为曲面倒圆半径与滞止压力均方根值间的关系示意图。

图6 倒圆半径与滞止压力均方根值间的关系示意Fig.6 Variation trend between fillet radius and square root of stagnation pressure

从图中可以看出,喷嘴直径保持相同,随着曲面倒圆半径的增大,滞止压力参数的均方根值在逐渐减小;表明增大曲面倒圆半径,有利于提高喷嘴出口流场滞止压力参数的分布均匀性。

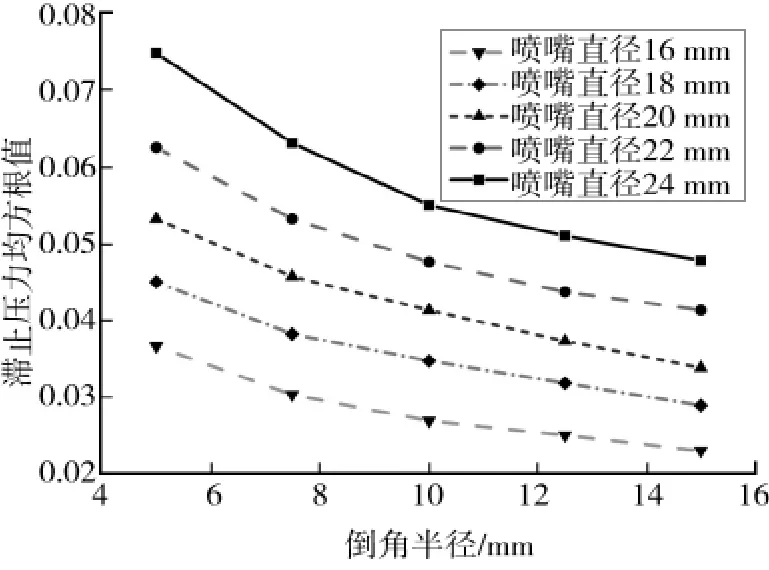

图7为喷嘴直径与滞止压力均方根间的关系示意图。

图7 喷嘴直径与滞止压力均方根值间的关系示意Fig.7 Variation trend between nozzle diameter and square root of stagnation pressure

从图中可以看出,曲面倒圆半径保持相同,随着喷嘴直径的增大,滞止压力参数的均方根值在逐渐增大;表明增大喷嘴直径,将降低其出口流场滞止压力参数的分布均匀性。

相似地,喷嘴直径保持相同,随着曲面倒圆半径的增大,静压和速度参数的均方根值均逐渐减小;曲面倒圆半径保持相同,随着喷嘴直径的增加,静压和速度参数的均方根值均逐渐增大。表明增大喷嘴与喷吹管连接部位曲面倒圆半径,以及减小喷嘴开孔直径,有利于提高喷嘴出口各项气流参数的分布均匀性,改善流场品质。

4 结论

通过改变喷嘴与喷吹管连接部位型面结构参数,分析讨论喷嘴出口截面各项气流参数分布均匀性的变化,可得如下结论。

1)保持喷吹管入口边界条件相同,扩张型、直角型、收缩型和圆角型喷嘴出口截面气流滞止压力的损失率分别为29.28%、22.03%、15.44%、9.10%,表明喷嘴与喷吹管连接部位型面采用圆角型设计可减少气流机械能损失,降低系统能耗。

2)保持喷吹管入口边界条件相同,圆角型喷嘴出口截面滞止压力、静压和速度参数的标准偏差值均最小,表明喷嘴与喷吹管连接部位型面采用圆角型设计能够提高喷嘴出口流场各项气流参数的分布均匀性。

3)增大喷嘴与喷吹管连接部位曲面倒圆半径,以及减小喷嘴开孔直径,有利于提高喷嘴出口各项气流参数的分布均匀性,改善流场品质。

(

):

[1]FAN B L,WANG H W,HUANG G H.Interaction of local members in dust removal system[C]//USA:2014 International Academic Conference on the Environment,Energy and Power Engineering,2014:570-574.

[2]易玉枚,李显杰,廖可兵,等.滤料脉冲喷吹清灰效果评价指标的试验研究[J].中国安全科学学报,2014,24(7):135-139.

[3]万凯迪,王智化,胡利华,等.袋式除尘器脉冲喷吹清灰过程的数值模拟[J].中国电机工程学报,2014,34(23):3970-3976.

[4]王岩,张明星,李倩倩,等.脉冲喷吹2 000 mm长滤筒的清灰性能[J].环境工程学报,2015,9(12):5951-5956.

[5]钟丽萍,党小庆,劳以诺,等.脉冲袋式除尘器喷吹管内压缩气流喷吹均匀性的数值模拟[J].环境工程学报,2016,10(5):2562-2566.

[6]LI Q Q,ZHANG M X,QIAN Y L,et al.The relationship between peak pressure and residual dust of a pulse-jet cartridge filter[J].Powder Technology,2015,136(283):302-307.

[7]吕娟,颜翠平,付瑜,等.喷吹管对滤袋清灰性能的影响[J].环境工程学报,2017,11(3):1667-1671.

[8]LO L M,CHEN D R,DAVID Y H.Experimental study of pleated fabric cartridges in a pulse-jet cleaned dust collector[J].Powder Technology,2010,197(3):141-149.

[9]LO L M,CHEN D R,DAVID Y H.Numerical study of pleated fabric cartridges during pulse-jet cleaning[J].Powder Technology,2010,198(1):75-81.

[10]YAN C P,LIU G J,CHEN H Y.Effect of induced airflow on the surface static pressure of pleated fabric filter cartridges during pulse jet cleaning[J].Powder Technology,2013,249(3):424-430.

[11]张景霞,沈恒根,方爱民,等.袋式除尘器喷吹管内气流数值模拟分析[J].电力环境保护,2008,24(3):30-32.

[12]樊百林,李芳芳,王宏伟,等.袋式除尘器喷吹管的气流均匀性研究[J].中国安全生产科学技术,2015,11(8):77-82.

[13]LI H X,CHOI H J,LI B,et al.Numerical analysis on the gas flow dynamics from a rectangular slot-nozzle for pulse cleaning of filter unit[J].Powder Technology,2016,297(8):330-339.

[14]CHEN S W,CHEN D R.Numerical study of reverse multi-pulsing jet cleaning for pleated cartridge filters[J].Aerosol and Air Quality Research,2016,16(8):1991-2002.

[15]KIM J U,HWANG J,CHOI H J,et al.Effective filtration area of a pleated filter bag in a pulse-jet bag house[J].Powder Technology,2017,311(15):522-527.

[16]郑奎照.大型电袋复合除尘器脉冲滤袋清灰[J].环境工程学报,2014,8(12):5419-5423.

[17]易仕和.超声速与高超声速喷管设计[M].北京:国防工业出版社,2013.

[18]樊百林,李芳芳,王宏伟,等.基于稳态与非稳态的喷吹管内流场的对比研究[J].工业安全与环保,2016,42(9):30-33.

[19]HOSSEINI S A,VAHEDI T H.Modeling particle-loaded single fiber efficiency and fiber drag using ANSYS-Fluent CFD code[J].Computers&Fluids,2012,66(15):157-166.

[20]张情,陈海焱,巨敏,等.诱导喷嘴改进滤筒脉冲清灰效果的实验研究[J].环境工程,2012,30(1):62-65.