莱钢3号3 200 m3高炉配套原料场投产初期的生产实践

2018-03-04郭奔

郭 奔

(莱芜钢铁集团型钢炼铁厂设备点检维护中心, 山东 莱芜 271104)

莱芜钢铁集团型钢炼铁厂(全文简称莱钢)型钢炼铁厂3号3 200 m3高炉配套原料系统为400 m2烧结机1台、3号3 200 m3高炉1座、120万t球团1座供料,原料场分为受卸系统、一次料场、块矿料场、混匀料场、供料系统及其它设施,2009年11月陆续建成投产。

1 3号3 200 m3高炉配套原料系统设计特点

1)火车卸料有1台双车翻车机,重车牵引能力大,翻车速度快。

2)汽车卸料有两排共18个料仓组成,卸车机和人工卸料可同时进行,也可实现多种料同时并卸。能力大、效率高。

3)一次料场有三个料条组成,两堆两取交叉并列布置,存料能力达到30万t。

4)设置单独的块矿料场,存放球团用精粉和高炉用块矿,配套有两个料条和1台堆取料机。

5)混匀配料采用双线供料系统,配料能力大,效率高,可给265 m2烧结机系统混匀料场配料。

6)配料室共有16个料仓,可实现多种矿合理搭配及单一料种多仓配料,有利于混匀料质量提高,其中设置2个除尘灰仓,除尘灰靠气力罐车输送,可为现场管理上水平创造条件。

7)三期系统和老系统可实现资源共享,功能互补。

8)原料场60多个转运站一共6个翻板,用可逆皮带代替翻板可降低生产组织时间,提高输送料效率。

2 投产初期曝露出的问题

1)双车翻车机自2009年12月份投入使用以来,验证了翻车机本体系统具有牵重车能力大(4 000 t)、翻车速度快、翻车效率高等特点。但受场地条件的限制,每批只能对14节车皮,影响翻车效率的发挥。一方面,按照正常生产组织,每班次运输部能完成3-4次对车,这样最大翻车量为每天168节,无法满足烧结机、高炉、链篦机回转窑正常生产用料。另一方面,势必造成汽车运输压力过大,给生产组织、安全管理、物流、成本、厂内交通带来更大压力。

2)投产初期,因汽运进口矿粉高箱车和国内精粉都在汽车槽东线卸料,只有少部分平板车进入西线卸车机卸料,造车两条线卸料不平衡。

3)块矿料场担负着为3座高炉筛分供应块矿、堆放储存块矿、为120万t球团供应精粉、堆放储存精粉4项功能。料场共有2跨,分别为210 m×29.5 m和310 m×29.5 m,容纳不开品种繁多的精粉和高炉所需的毛块(未筛分的含粉块矿)净块(筛除掉粉末的块矿)。四项功能都必须经过同1台堆取料机实现,工艺料线不足成为制约生产的瓶颈。

4)按原设计,混匀堆料机正、逆速度分别为12.5 m/min、16.9 m/min,配料流量为 800 t/h 时,混匀料堆层数在280层左右,混匀料质量波动大,不利与烧结机稳定操作。

5)3号期混匀料场无自身端部料返回功能,只能返回老系统参与配料,影响老系统配料生产。

6)当球团用精粉集中到达时,块矿料场1台堆取料机无法满足生产需求,导致部分精粉到一次料场堆存,因一次料场不具备给120球团供料功能,只能使汽车倒运,给成本控制带来巨大压力。

7)部分工艺线漏斗设计偏小,雨季、冬季易堵料,生产效率低。

3 投产初期采取的主要技术管理措施

3.1 火车卸料采用对位28车分批清底法

根据翻车机火车线路的设置,正常情况下翻车机每批次进车14车。受线路和机运设备少影响,不可能实现随时对重车、排空车。要提高火车卸料能力,只能增加每批次对位车皮的数量。

实行火车对位28车,分两次清车底方法。由翻车机向外延伸的两条铁路线,即空车线和重车线,在距翻车机约200 m外汇合,同时该处还有一条火车调运站的汽车路口,和一个火车加油油库道口。火车对位28车时重车会挡住汽车路口和油库道口,要求翻车机岗位尽快拉风放气,进行翻车作业,约用30 ~40 min即可翻完14车,此时挡住的路口、道口全部让开,空车线的道岔自动扳到汇合线(为自动扳道装置,安全性较高),清车底的人员开始清理空车皮中遗留的少量矿物。车底清完后,翻车机继续翻后14车,翻完后再次清理排空。

使用火车对位28车的方法,要求翻车机岗位与火车调运站进行及时准确的信息沟通,保证不影响火车调运站使用汽车路口和油库道口,同时在路口设置警告标志和启动警报,确保路口安全。

使用火车对位28车的方法后,火车调运站在每天为翻车机对位排空次数不变的情况下,翻车效率提高近一倍,生产数据表明,在火车存车较多时,每天可翻卸180 ~210车,约1.1万t以上,大大提高了工作效率,有效地节约了成本。

3.2 卸车机滑线改造

通过对西排卸车机滑线改造,使汽运精粉可到汽车槽西线卸料,这样翻车机线、两排汽车线对应一次料场(2台)和块矿料场(1台)共3台堆料机,互不干涉,翻卸车效率大大提高。

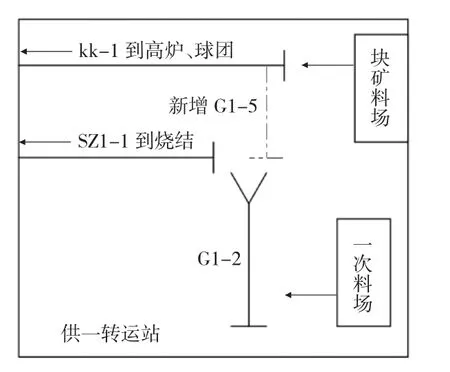

3.3 G1-5工艺改造

原工艺设计球团和高炉块矿只能由块矿料场供料,两用户的供料、储存堆料料线相互冲突。通过进行G1-5工艺料线改造,在供一转运站处相邻的G1-2和KK-1皮带之间增加一条小皮带G1-5(如图1),打通一次料场供球团精粉功能。相当于为120万t球团增设1个大料场。使一次料场具有了为球团备料、供料功能。

图1 G1-5工艺改造后简易图

3.4 H1-10工艺改造

混匀配料老系统配料能力不足,新系统配料能力较大。原设计新系统端部料只能返回到老系统的配矿槽,给配料能力不足的老系统又另增加了负担。进行H1-10工艺改造,在混一转运站处相邻的H1-4和H2-2皮带之间增加一条小皮带H1-10(原理同G1-5改造),打通了新系统端部料返回自身的功能,缓解老系统的配料压力。

3.5 整合新老系统资源实现功能互补

3号3 200 m3高炉配套原料系统与2×1 880 m3高炉原料场相连,两系统一次料场可以分别向对方混匀配矿槽供料,两系统混匀料场也可以分别向对方烧结机上料。混匀料场老系统的C跨两系统混匀配矿槽都可以配料,这样当两系统一次料场库存不均时可以由库存较高料场来配C跨混匀料,同时因老系统配料能力不足也可由新系统帮助配C跨,以缓解老系统的配料压力。

3.6 混匀堆料机提速改造

混匀堆料机速度由原来的正、逆速度分别为12.5 m/min、16.9 m/min提高到现在的14.58 m/min、18.67 m/min,混匀料堆由原来的280层提高到现在的420层,混匀料质量。混匀料质量得到稳步提升。

3.7 部分工艺线漏斗加大改造

漏斗内空间加大,同时调整落料点位置消除了皮带跑偏现象,提高输送料效率。

3.8 优化生产组织

合理安排设备运行时间,尽量缩短物料输送工艺流程,合理优化料线,做到翻车、卸车、配料和供料等生产任务的统筹兼顾。同时在停机时间组织设备检修。

采用“过料”法,减少生产环节。针对块矿料场为高炉、球团上料和储存堆放都必须经过一台堆取料机实现的特点,当待堆存的料种有用户要求的料种时,采用过料的方法,即把受矿槽接受的原料通过堆取料机传送到球团车间或把块矿传送到筛分间筛分,同时解决上料和堆存问题,减少生产环节,降低成本。

加强料场动态管理。优化一次料场货位。采用减“小”增“大”的原料场管理模式,即在堆取料过程中遵循吃小堆、造大堆的原则,从而最大限度提高料场库容。

4 实施效果

在人员不增加、设备不做大的改造情况下,通过深化挖潜,科学合理组织,使生产效率逐步提升,对稳定烧结、高炉生产有着十分重要意义。

1)降低车皮延时费用,车皮延时费用每小时按10元/节,火车卸料采用对位28车分批清底法后,每节车可节省2 h,按2010年3号翻车机共翻卸37 800节车皮计,年降车皮使用费效益约75.6万元。

2)打通两受卸系统一次料场至120球团供料线,使两系统一次料场精粉可直供120球团,同时缓解块矿料场堆料、供料压力,使一次料场储存的精粉不用再经过汽车倒运供球团车间,降低倒运成本。自10月份料线打通后,到12月底两个月时间,从一次料场为120球团车间供精粉55 600 t,如每吨倒运费按4.1元计,共降低成本22万元。从长远看,效益是相当明显的。

5 结语

3号高炉配套原料场系统自投产以来,通过实施一系列工艺改造,使生产逐步走上稳定顺行的轨道,随着型钢生产线产能的进一步释放原料的吞吐量还要加大,受供货厂家和运输的不稳定性影响,原料场系统还要进一步地依靠科技进步,开创性的进行工艺技术创新,保证生产的快速稳定进行,实现我厂“科学经济冶炼、和谐持续发展”的目标。