甲醇合成塔压差大的原因分析及对策措施*

2018-03-04张德南石国弘董华林易昌国

张德南,石国弘,董华林,易昌国,肖 钤

(贵州赤天化桐梓化工有限公司 贵州桐梓 563200)

贵州赤天化桐梓化工有限公司300 kt/a甲醇合成装置采用托普索公司的专利技术,设计装填托普索公司MK-121型催化剂,于2011年12月28日投入运行。甲醇合成装置投产以后,由于甲醇市场持续低迷,大型新建装置不断建成投产挤压市场,加之进口催化剂供货周期长、价格较高而国产催化剂在性能上越来越接近进口产品,且价格、供货周期和合同条件上也有一定优势,故决定采用国产的RK-05型催化剂代替MK-121型催化剂。RK-05型催化剂投用后,出现了合成塔压差大、负荷难以提高的问题,经原因分析并采取相应的对策措施后,问题得以解决。

1 甲醇合成工艺流程

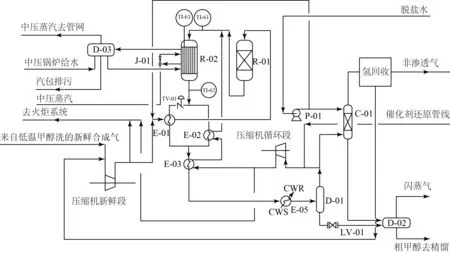

甲醇合成工艺流程如图1所示。

来自低温甲醇洗的新鲜合成气(5.2 MPa、30 ℃)与来自氢回收装置的富氢气混合,经合成气压缩机新鲜段压缩至10.0~11.0 MPa后喷入少量高压脱盐水,然后进入第1进出料换热器(E-01)与合成塔(R-02)出口气换热,通过调节阀(TV-01)升温至208~230 ℃后进入脱硫槽(R-01);来自高压分离器(D-01)的循环气经合成气压缩机循环段压缩至10.0~11.0 MPa后,依次经第3进出料换热器(E-03)和第2进出料换热器(E-02)与合成塔出口气换热,升温至208~230 ℃后与来自脱硫槽的新鲜合成气混合后进入合成塔;合成气在甲醇合成催化剂的作用下发生甲醇合成反应,出合成塔的气体(230~260 ℃)分别进入第1进出料换热器和第2进出料换热器被新鲜合成气和循环气冷却至150~159 ℃,然后进

图1 甲醇合成工艺流程

入第3进出料换热器被循环气冷却至128~131 ℃,再进入合成水冷器(E-05)进一步冷却至40 ℃,绝大部分甲醇被冷凝下来,气液混合物进入高压分离器(D-01);从高压分离器出来的气体返回合成气压缩机循环段升压后循环利用,从高压分离器出来的粗甲醇进入低压分离器(D-02),在0.4 MPa压力下闪蒸,闪蒸气送燃料气管网或者火炬系统,粗甲醇送精馏系统或者粗甲醇罐储存。

由于原料气中含有少量的N2、Ar、CH4等惰性气体,为了维持合成回路惰性气体的平衡,从高压分离器出口抽出一部分循环气作为弛放气并送入水洗塔(C-01),经脱盐水洗涤后送往氢回收装置回收氢气。

2 催化剂装填及运行情况

2.1 催化剂装填情况

甲醇合成塔采用绝热-管壳式反应器,内径为Ф 2 700 mm,催化剂均匀装入939根规格为Φ63.5 mm×2.9 mm×7 019.0 mm列管内,上部绝热层设计高度为350 mm,下管板以下依次装填Φ15 mm瓷球100 mm、Φ25 mm瓷球300 mm,集气器周围装填Φ50 mm瓷球。

RK-05型甲醇合成催化剂为外观具有金属光泽的黑褐色圆柱体,规格为Φ5.0 mm×(4.5~5.5) mm,堆密度为(1.25±0.05) kg/L,径向抗压碎强度≥220 N/cm。RK-05型甲醇合成催化剂主要由Cu、Zn、Al等的氧化物组成,其中:w(CuO)为52%~60%,w(ZnO)为20%~25%,w(Al2O3)为6%~9%,杂质w(Ni+Fe)≤50×10-6、w(Na+)<150×10-6。

本次催化剂由专业公司进行装填。在底部装填完Φ50 mm瓷球和部分Φ25 mm瓷球后,剩余的Φ25 mm瓷球和Φ15 mm瓷球通过上管板向下装至下管口,要求测量每根反应管的深度范围为(7 000±30) mm,实际测量结果在7 010 mm左右。催化剂通过料斗接软胶管从上管板均匀撒下,绝热层装填高度为350 mm,共计装填催化剂19.4 m3。

2.2 催化剂运行情况

2016年3月16日,按照催化剂还原方案进行还原,还原66 h后进入低负荷生产期,控制负荷在70%~80%运行72 h。低负荷运行期完成后,系统逐步进行加负荷操作,过程中出现系统压力超高的现象,最高负荷仅能达到90%左右。此外,在加负荷过程中,合成气压缩机组运行负荷明显增大,同等生产负荷条件下3.82 MPa蒸汽消耗量增加1.5 t/h左右,合成气压缩机循环段防喘振阀开度也明显增大,压缩机后端支撑轴承的轴瓦温度超过了105 ℃,机组无法进一步提高转速,系统负荷仅能维持在90%左右。

通过对各期催化剂运行参数对比后,发现甲醇合成系统阻力明显增大,其主要原因为合成塔进出口压差的增大(表1)。

表1 催化剂在90%负荷下运行的部分参数

RK-05型催化剂投用后,合成塔进出口压差在230~250 kPa,比MK-121型和XNC-98型催化剂增大了1倍左右。高压差使循环气量下降了近40 000 m3/h(标态),而循环量的下降进一步加剧了系统负荷无法提高;同时,催化剂床层空速下降、热点温度高,催化剂失活速度较快,粗甲醇中副产物增多。

3 原因分析

影响合成塔压差的因素主要包括以下2个方面:①在工艺介质方面,介质的黏度、密度等物理性质和介质质量流量均会影响合成塔压差;②在催化剂床层方面,床层的高度、流通截面积、床层的孔隙率以及催化剂粒度、形状、表面粗糙度等会对合成塔压差产生影响。

3.1 工艺介质参数分析

根据厄根(Ergun)固定床压强降半经验公式,合成塔压降与进气密度、流速成正比。甲醇合成塔进口气体主要由参与反应的H2、CO、CO2和不参与反应的惰性气体N2、CH4、Ar等组成,设计进气平均摩尔质量为11.11 g/mol,因此进口气体分子量>11.11,若组分变化引起进气体密度增大,合成塔压差就会相应增大。从流速方面看,由于循环气量明显减小,通过催化剂床层的气体流速也相应减小,压差应表现为下降。通过对进口气体组分分析,并无明显偏离,可以排除介质参数对合成塔压差的影响。

3.2 催化剂床层分析

3.2.1 泡水粉化

合成塔上管板曾出现过泄漏后修复的情况,如有漏点存在,升温还原阶段汽包炉水就有可能进入工艺气侧而造成催化剂出现泡水粉化现象。通过连续监测汽包炉水、副产蒸汽和锅炉给水中甲醇含量,分析结果其质量分数分别为5×10-6、7×10-6和4×10-6,未见异常。合成气中的CO2会降低汽包炉水的pH,实际监测结果pH在9.5左右,也无异常。通过可燃气体检测仪测试放空蒸汽,结果可燃物含量在报警值以下,进一步排除了因内漏造成催化剂泡水粉化的可能。

3.2.2 装填过程产生的影响

RK-05型催化剂运输过程中采用铁桶包装,装填前取样粉尘含量在正常范围内。从装填过程来看,催化剂严格按照生产企业给定的方案进行,相关技术人员全程参与监控,可以排除装填过程中的违规因素。通过与催化剂生产企业进一步沟通得知,针对贵州赤天化桐梓化工有限公司高强度生产状况,在该催化剂的生产过程中提高了硬度。催化剂硬度提高后,其在列管中以自由落体方式装填的过程中破碎的可能性增大。为此,对留取的催化剂样品模拟装填列管的7 m高度进行自由落体试验观察破碎情况,结果MK-121型和XNC-98型催化剂颗粒均保持完整,而RK-05型催化剂出现大量破碎的现象,由此可以推断压差增大可能是催化剂抗冲击强度不足,下管口附近的催化剂出现破碎所致。

3.2.3 外观形状

MK-121型和XNC-98型催化剂均为带拱形末端的柱形,而RK-05型催化剂的两端均为平面。拱形末端的圆弧面更符合流线型设计,减缓了起伏并减少尖锐的棱角,当工艺气流经催化剂床层时层流增多、湍流减少,可以使催化剂床层阻力得到一定程度的降低。因此,催化剂形状也是引起合成塔压差高的原因之一。

4 采取的措施

4.1 调整合成塔进气组分

通过增大送氢回收装置的弛放气量,使N2、CH4、Ar等大分子量组分分离出系统,提高H2、CO、CO2的有效分压,减小了入塔气平均摩尔质量,可使合成塔压差得到一定程度的降低,有助于负荷的提升。而增大氢回收装置负荷后,非渗透气带走的有效气损失增大,为此将原非渗透气减压用作燃料气改为减压至5.7 MPa(表压)后再送至变换工段入口,有效气体得到回收利用。

4.2 减小合成塔前后系统阻力

增大第1进出料换热器和第2进出料换热器管侧进气控制阀的开度,以降低出塔气阻力;在满足进塔气温度和合成水冷器冷却效果的情况下,全开第3进出料换热器壳侧入口蝶阀,增大控温旁路阀开度,减少热量回收,以降低经过第3进出料换热器产生的阻力。

4.3 增大循环气量

由于输出阻力的增大,为满足防喘振控制工作裕度的要求,合成气压缩机循环段防喘振阀开度较大,机组能耗增大。在征求压缩机生产企业的意见后,将合成气压缩机循环段防喘振控制的控制线与喘振线间距由10%调整至5%,防喘振阀可以完全关闭,循环量增加近10000m3/h(标态)。

4.4 改变催化剂装填方式

原催化剂装填时是从上管板均匀撒下,改进后下层催化剂采用布袋装填,装填至距上管板5 m后再均匀撒下。催化剂装填方式改进以后,合成塔压差降至190 kPa左右,循环气量增加了20 000 m3/h(标态)。

4.5 改变催化剂外观形状

催化剂生产企业按要求将RK- 05型催化剂的两端由平面圆柱体改为带拱形末端的柱形,加上装填方式的改变,同等负荷下合成塔压差可下降至130~140 kPa,与MK- 121型和XNC- 98型催化剂相当。

5 结语

RK- 05型甲醇合成催化剂进入市场不久,在托普索工艺装置上的使用业绩相对较少,但其催化效果和对副产物的控制非常理想,不失为甲醇合成催化剂一种良好的选择。