莱钢5#高炉冷却壁破损调查分析

2018-03-02邢士建

邢士建

(山东钢铁股份有限公司莱芜分公司,山东 莱芜 271100)

莱钢5#高炉2008年10月因限产停炉,期间对六层冷却壁进行了更换,冷却壁内测镶砖(铝碳砖)材质为QT400—18。2008年12月18日重新开炉,开炉后炉况顺行,各项指标位于行业领先水平,然而2009年1月更换不久的六层冷却壁出现漏水现象,并且裂化趋势发展很快,状况十分严峻,截至2009年5月六层冷却壁水管损坏数量达99根,损坏比例达60%。在冷却系统正常,炉况顺行的情况下,冷却壁损坏到如此程度十分少见。为此,高炉大修期间对损坏的冷却壁进行了调查研究。

1 损坏的冷却壁取样分析

以往对冷却壁损坏原因只是定性地估计分析,本次损坏情况极其异常,为了准确找到本次冷却壁的损坏机理,大修时对更换下来的冷却壁进行标号登记,定点存放,对试样的制作和检验项目都按照相应的标准进行了安排。对旧冷却壁进行解剖,按试样标准制备了冷却壁冷面、热面、水管试样。检测内容主要有:拉力强度、屈服强度、延伸强度、延伸率和面收缩率;化学成分;金相组织、铁素体含量、渗碳层、内部有无氧化进行了测试。

1.1 冷却壁化学成分、力学性能分析

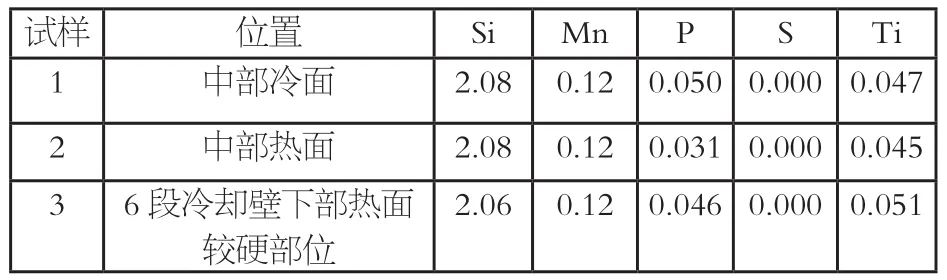

表1 化学成分

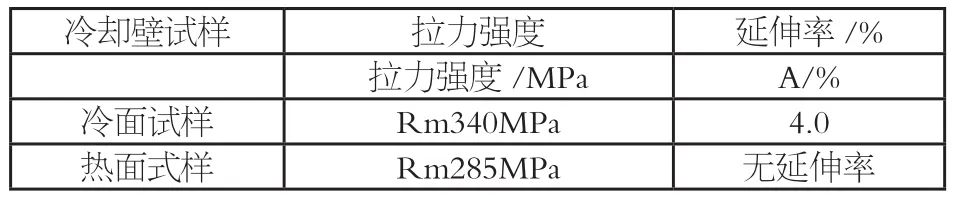

表2 力学性能

按QT400-18制造技术要求,球墨铸铁冷却壁化学成分为:C 3.2%~4.0%;Si≤2.6%;Mn≤0.5%;P≤0.07%;S≤0.03%。由检测表1可知,莱钢5#高炉冷却壁化学指标达标。

球墨铸铁冷却壁抗拉强度、延伸率和面收缩率受温度影响很大。力学性能要求应满足:室温下抗拉强度大于400N/mm2;室温下延申率δ≥18%。由检测表2可知,莱钢5#高炉冷却壁远远没有达到此技术要求。冷却壁在工作过程中受到热应力作用时,热应力大于材料的强度极限致使龟裂损坏。

1.2 壁体及水管金相组织分析

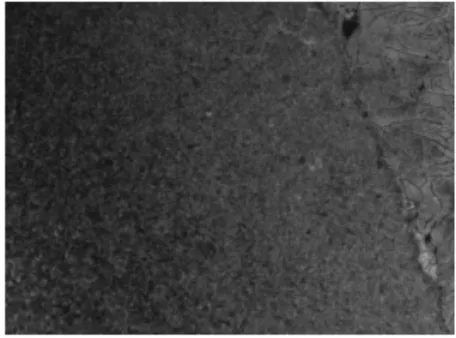

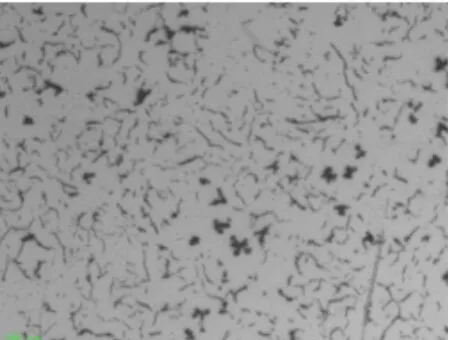

图1 热面中部 50×

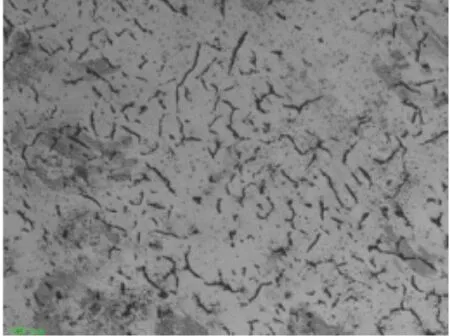

图2 热面中部 视场 100×

图1、图2为冷却壁热面中部视场,水管渗透4mm。从图中可以看出管子大部分是珠光体,渗碳比较严重,个别地方基本整个管子全渗。在试样中未发现球状石墨,石墨大部分呈片状,为灰铸铁。

图3 水管与铸铁接触面 100×

图4冷却壁冷面中部 100×

图5靠近水管部位热面 100×

图6 热面中部 100×

通过图3、4、5、6理化指标分析数据显示,整个冷却壁所有的金相显示为灰铸铁的特征,石墨呈现片状没有球化,延伸率很低,金相组织中大量珠光体甚至莱氏体,及渗碳体,呈灰铸铁特性。这与力学性能试验结果相吻合,使用过程中由于热应力左右,导致冷却壁断裂。

通过图1、3可以看出水管渗碳较为严重,个别部位已经把整个管子在厚度方向上全部渗透,90%为珠光体,导致水管材质变硬、变脆、延伸率降低。冷却壁在使用过程中,因应力作用使冷却壁水管断裂漏水。

2 冷却壁损坏原因分析

针对上述对旧冷却壁的理化性能、机械性能的定量分析,莱钢5#高炉冷却壁的异常损坏原因已比较明确。

(1)冷却壁的材质应为球墨铸铁QT400-18,而实际检验指标表明,壁体的球化率极低,呈灰铁状,自然机械性能变差,不能满足生产要求,属于制造过程关键环节控制不当,材料不达标造成。

(2)作为冷却壁制造的关键点,冷却水管在浇注前应做好防渗碳涂层,且厚度要到达技术要求,太薄起不到有效防护作用,易造成水管渗碳和熔合;涂层过厚会降低水管的导热性能,壁体与水管的热交换变差,同样会加快冷却壁的损坏。检测表明,水管涂层保护失效,水管渗碳脆裂,也是水管漏水的直接原因。由于水管漏水,控制水量和倒流循环,进而影响整个冷却系统的冷却强度,又加速了冷却壁的损坏,发展成了一种恶性循环。

(3)冷却壁水管呈“U”形,在弯头部位的防护和套管的固定和封堵存在细节上的疏漏,导致套管渗碳,使得水管弯头部位极易损坏。

3 结语

冷却壁的损坏原因是多种多样的,常常与制造过程、安装和使用过程密不可分,科学的结构设计和材料选型,严格的制造工艺流程控制非常重要。

[1]程树森,杨天钧等,长寿高炉设计指标及设计方案评价系统初探[J].钢铁,2000(5):10-13.