钻杆管体管端加热中频炉节能改造

2018-03-02陈长青张绘杰姜荣凯刘聪刘永红邵艳庆

陈长青,张绘杰,姜荣凯,刘聪,刘永红,邵艳庆

(中石油渤海石油装备公司渤海能克钻杆公司,河北 青县 062658)

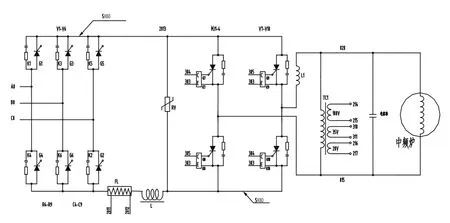

渤海石油装备公司第一机械厂是专业生产钻杆的工厂,其中有对钻杆管体管端加热的工序,采用了两台可控硅中频炉设备,对管端进行加热,使钻杆管体管端温度达到约1200℃,中频炉的原理如图1,技术参数如表1。

图1 中频炉加热系统原理图

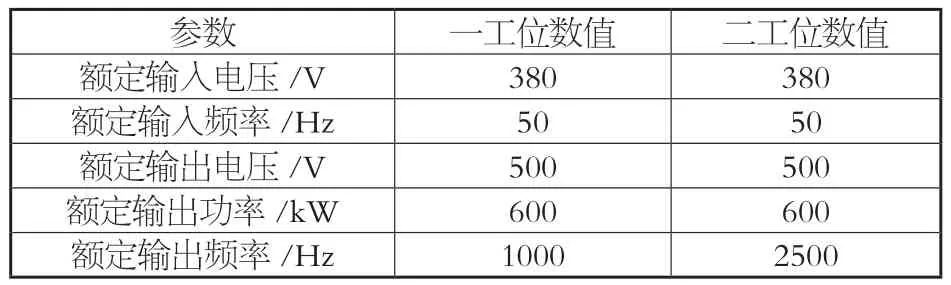

表1 中频炉的技术参数

1 节能改造内容

现在以中频炉加热φ127×9.19mm管体为例。

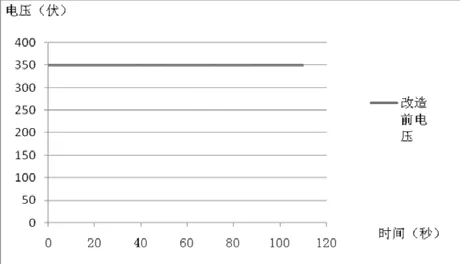

中频炉的工作过程为节拍式生产,在加热管端约25s后,中频炉退出,然后上料,中频前进加热25s,依次循环;改造前,中频电压的调整,是依靠一可变电阻,调整电阻阻值方法,进行电压调整。工作时只需调整R1,使输出电压达到工艺电压值350V,上料时和加热管体时,工艺电压350V保持不变(图2)。

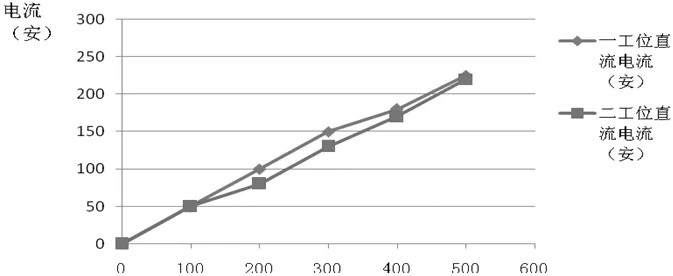

通过现场实验发现,中频系统开机后,空载时分别调整一、二工位中频的输出电压值,依次递增电压100V,直到额定输出电压500V,然后记录每增加100V产生的电流数值。同时,进行依次降低输出电压值的实验,依次降低电压100V,直到电压降到0V,然后记录每降低100V时的电流数值,并进行了数据统计。

图2 改造前中频炉电压值

表2 中频空载时调整输出电压、电流数据

图3 中频空载时调整输出电压、电流折线图

由表2和图3可知,中频系统开机后,空载时,输出电压越高,输出电流也越高,中频系统能耗越大,输出电压越低,输出电流也越低,中频系统能耗越小。中频炉加热管端时,一、二工位的平均输出电压约350V,空载上料时一、二工位输出电压仍然为350V,此时空载产生了电能损耗,若可以降低空载时的电压,就可以减少中频系统的能耗。

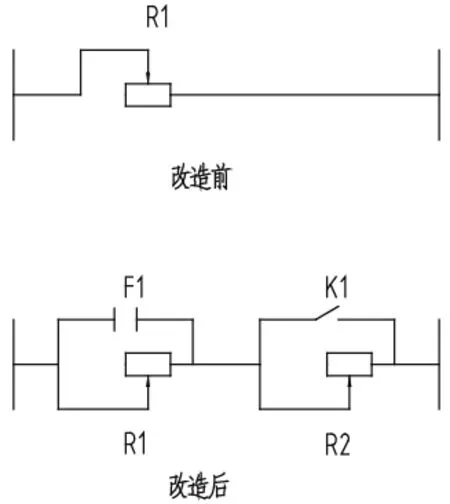

为此,要对中频炉加热系统进行节能改造。通过对中频加热系统的研究,确定了中频输出电压调整节能改造方案,具体改造方法为:将中频炉的输出电压调整装置进行改造,在原输出电压调整装置的基础上加装可变电阻R2、开关K1、电容F1。相应改造PLC控制程序,即可实现中频炉上料时降低输出电压的目的(图4)。

图4 中频输出电压调整装置改造前后对比

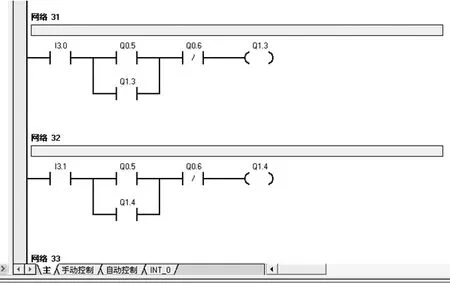

改造后调整输出电压过程为:先将R2阻值调整为0,然后调整R1的阻值,使输出电压达到工艺电压值350V,然后调整R2使工艺电压值降低到空载时要达到的电压值150V。然后根据编写的PLC控制程序,中频炉加热管体时K1打开,使用工艺电压35V加热管体,中频炉退出不加热上料时K1闭合,使输出电压值降低到150V,以此达到节约电能的目的(图5)。

图5 改造后的控制程序

2 改造效果

改造后中频炉加热管体过程中的电压值变化情况如表3所示。

表3 改造后加热过程中的电压值

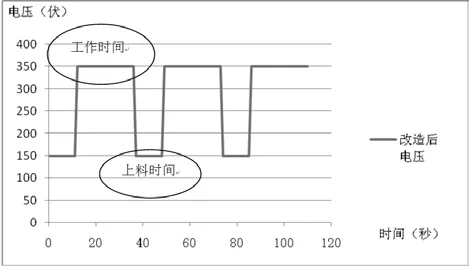

0秒为系统输出电压已经调整完毕,按下中频加热系统自动运行按钮开始,0~11秒为上料时间,改造后输出电压降低为150V,12~36秒管端加热时间,输出电压350V,37~48秒为上料时间,改造后输出电压降低为150V,49~73秒为管端加热时间,输出电压350V,以此为周期进行上料、加热循环(图6)。

图6 加热时改造后电压折线图

经过统计,中频炉改造以前2012年4月至2014年3月,加热钻管管体3万吨,中频炉总计消耗电能为586.8kW·h。中频炉改造使用以来自2014年4月,截至2016年8月,累计加热钻杆管体3万吨,中频炉总计消耗电能472.2万kW·h。

所以节约电能为改造前的耗电量-改造后的耗电量=114.6万kW·h,取得了较好的节能效果。

3 结语

通过此节能技术的应用,生产节拍间隙中频炉的输出电压由原来的350V降低到了150V,节约了电能,可达到降低中频炉的能耗约10%。该技术可应用在相同的产品生产厂家,以及节拍式的中频炉加热应用企业。

[1]辉志昌.中频炉的应用与维护[J].铸造技术,2011,4.

[2]陈慧颖.浅谈中频炉谐波治理及其电能计算装置的选择[J].数字技术与应用,2014,9.

[3]杨成林.中频炉的维修[J].矿业装备,2013,12.

[4]许必文.中频炉常见故障浅析[J].中国设备工程,2013,11.

[5]何庆亚.无源滤波装置在中频炉上的应用及常见故障分析[J].电气技术,2012,2.