LED灯管罩挤塑成型工艺分析响

2018-03-01陶永亮

陶永亮

(重庆川仪工程塑料有限公司,重庆 400712)

LED日光灯成为进入室内的LED灯具之一,它相对于普通荧光灯具有发光效率高、节电节能、使用寿命长、使用36 V安全电压、不含汞无污染、无紫外线辐射、非玻璃制品不易破损等优点[1]被人们所接受,走进了家庭,车辆,企业及办公场所的照明灯行列。LED日光灯外壳由铝合金外壳、PC外罩和灯头等原件组成。外壳起承载内部器件、防水防尘、散热、便于安装等作用。PC外罩(以下简称灯管)采用乳白色灯管的主要作用是使光线更柔和、更均匀的向空间发散,而不会产生刺眼的状况,保护眼睛,也使灯具更符合其使用功能。且其透光率必须在一定范围内,不能使光能在罩内浪费太多,也要能够使光线经过膜层散射到每个空间,既看不到灯管内部的灯珠,也使光线大限度的发散出。其中LED日光灯管采用工程塑料聚碳酸酯(PC)制作的,根据灯管的加工特点,采用挤塑成型加工。本文将介绍灯管在挤塑成型中的工艺注意事项及要点等,可以借鉴于做为类似同类产品加工。

1 产品介绍

灯管产品截面积尺寸及灯管与铝合金外壳组合如图1所示,厚度均匀1+0.10,灯管长度为500.5±0.2 mm。采用PC制作,灯管是一般采用光学级原料,环保达标,抗UV紫外线,长时间使用不变黄不爆裂,耐候性高温180℃,低温-20℃。灯管透光率达88%,且透光均匀,整体尺寸误差小,壁厚均匀,外观光滑平整。灯管与铝合金外壳配合好,耐候性、耐水性、耐稀酸性、耐氧化性、耐热性和耐寒性,还具有自熄、阻燃、无毒,抗UV,有良好的冲击强度和尺寸稳定性,表面无拉纹、节纹、划伤、黑点、气泡等缺陷,光线更稳定柔和,有效减轻眼睛疲劳。

图1 灯管截面积尺寸及灯管与铝合金外壳组合示意图

2 制作工艺

2.1 烘料准备

采用三菱公司的PC,等级S-2000UR,色号5313的透明PC,在烘料前将所需要颜色及添加剂的按比例搅拌后一起干燥。其中颜料添加剂加入保证灯管透光率达88%,有必要做出样件在雾度仪测定正确后生产。PC在室温下会吸收一定的水分,若直接用于成型会严重影响制品的质量。因此在PC挤塑之前均需要烘干处理。一般烘干温度为110~120℃左右,干燥时间通常为6~8 h[2]。为了干燥的稳定性,选用固定在挤塑机上热风斗式干燥机,并对干燥机进行扩展,在干燥机顶部加一个真空吸料机,减轻员工的劳动强度,减少在加料中不必污染,在干燥机空气入口处安装加热循环过滤器,防止外来灰尘进入干燥机内,对热风净化,保温起到了节能的作用。相当于一个热风式循环空气干燥机,干燥效果比较好。使用大容量(约200 kg)的斗式干燥机,便于连续生产需要。PC是否干燥合格可用两片载玻璃在270℃的热板上加热1~2 min,将3~4粒烘干的料粒夹在两片载玻璃之间,并轻缓加压,使粒子扁平,如熔料无气泡为合格[3]。如图2所示。

图2 改进后的料斗式干燥机

2.2 挤塑机工艺设定

选用联信塑料机械有限公司的LED灯管灯罩专用挤出机,属于单螺杆挤塑机类型,螺杆直径45 mm。以保证挤塑的连续性。挤塑机上料筒温度对挤塑成型有着重要的作用,根据挤塑机选用PC专用螺杆,结合挤塑机的六段料筒温度设置1~6段温度为230、290、284、250、215、211℃±10℃,这温度设置经过实践能满足挤塑生产需要。设置温度时应考虑螺杆对物料的剪切和物料间摩擦所产生的热量。

2.3 挤塑工艺流程

在满足烘料要求后,挤塑机料筒温度达到要求时,可以进行挤塑操作。挤塑时,熔融的PC料是从经过在机头前面的口模出来的。口模设计的要求保证了灯管的基本成型形状提供熔融料,而灯管所需的形状和尺寸由定型冷却模所决定的。定型冷却模设计根据灯管的形状及尺寸,按一定的收缩率进行设计,冷却模的长度要保证熔融材料PC离开冷却模已经成型灯管的要求,冷却模由上下两模组成,都有充分冷却水道,保证灯管的冷却成型,经定型冷却模出口处水温在50±10℃,PC冷却快了易产生内应力。当出来的料经过冷却模后,将料引入牵引机里,其牵引的目的有帮助挤出物及时离开模孔,避免在模孔造成堵塞与停留,不破坏挤出的连续性;调整灯管截面尺寸和性能。挤出物离开模孔有热收缩与离模膨胀的双重效应,截面并不一致,通过牵引得到修正。牵引机的牵引大小决定根据灯管要求,材料性能等因素所定的,保证在牵引拉动不拉断,不变形灯管几何尺寸,可以用牵引速度或者牵引力,牵引速度稍大于挤出速度。本案选用了牵引速度1.2 m/min,牵引机出来产品不能有变形,因此牵引机上的腹带形状应满足成型的要求。每次开机时,都要经过调整,测量产品,各项要求符合技术要求后才能正常挤塑生产。图3所示口模、定型冷却模和牵引机示意图。

2.4 灯管表面保护

由于挤塑生产和运输过程中,灯管表面经常有划伤,碰伤等痕迹,影响灯管的表面质量,造成较多的浪费。为了避免划伤,碰伤等痕迹出现,采用贴膜方式,贴真空膜,利用成型时还没有完全释放的热量进行贴膜,使贴膜黏附在灯管表面上。贴膜工序设置在出冷却模到牵引机的之间完成。做了一个简易的装置,将裁剪好尺寸的贴膜放支架上,利用灯管牵引移动效果,将膜一起“黏接”灯管而一定,完成贴膜工序。如图4所示。

图3 口模、定型冷却和牵引机模示意图

图4 贴膜工序示意图

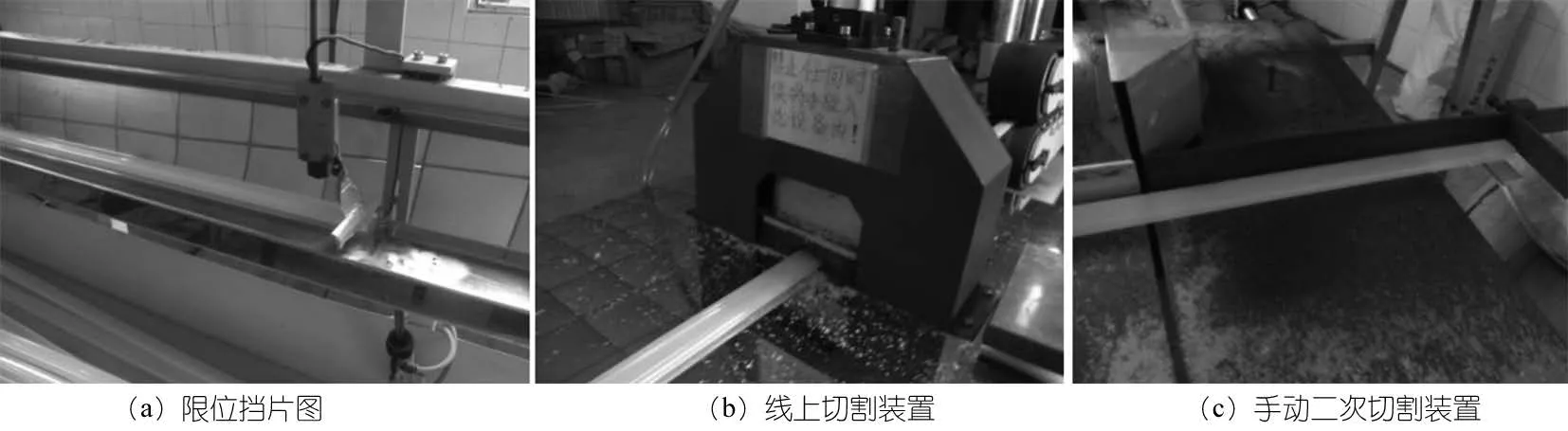

2.5 灯管切割

挤塑出来灯管产品是很长的,长度不加控制的话,可以无限长,而使用的灯管是有尺寸的,为了达到灯管所需的长度尺寸,就需要做切割工作。在挤塑经过牵引机后的灯管产品就可以进行切割的,一般现在流水线上切割一定长度的尺寸,这个长度可在生产线上调节。如图5所示。图5(a)上有一个挡片,挡片上有传感器装置,当灯管的端头触动到挡片后,图5(b)切割刀接到指令立即进行切割断灯管,切割断灯管随之掉到盛接产品箱里,等待一起取出。灯管长度为500.5±0.2 mm必须要进行第二次切割,第二次切割是人工控制切割的。人工切割机图5(c)所示,中间有一把切割刀,切割刀用锯片铣刀有一个动力源带动,一端有调节尺寸的挡块,灯管靠着挡块,移动工作台,完成第二次切割,达到需要的尺寸。可以一片或者十多片一次切割,要注意安全操作。

图5 灯管切割示意图

3 结束语

LED日光灯管的挤塑属于一种常见的产品挤塑,由于灯管表面的要求较高,使得技术难度得到提高。

保证灯管透光率达88%是通过大量的实验得到的配方比例,通过样件在雾度仪上进行测量较准确地雾度值,稳定色料、添加剂和PC供货,对有异常情况就得进行实验测试;选定专用PC螺杆,根据PC特点,选用渐变性螺杆[4],螺杆L/D针对其热稳定性好、黏度大的特性,尽量选取大的长径比,熔融温度范围较宽,加料段长,均化段短,压缩比适中,否则挤塑出来的产品缺陷很多,是无法解决的;针对表面划伤等缺陷增加灯管表面在挤塑过程中黏贴了保护膜,避免了在加工、运输中的划伤,碰伤等,提高了灯管的合格率,通过这些改进后,灯管产品质量得到提升,得到用户的称赞。

[1] LED日光灯的优点[EB/OL]. [2010-12-13]. https://wenku.baidu.com/view/08a2c9620b1c59eef8c7b495.html.

[2] 崔继耀,谭丽娟.注塑成型技术难题解答[M].北京:国防工业出版社,2007.6:13~14.

[3] 陶永亮,田雅萍.挡风玻璃板注塑注塑工艺优化[J].工程塑料应用,2014.42(7):46~49.

[4] 周达飞,唐颂超.高分子材料成型加工(第2版)[M].北京:中国轻工业出版社,2007.8:222~223.