TiZr基非晶熔体与Ti合金的界面特征和熔体层结构

2018-03-01蔡诗雅李正坤刘丁铭付华萌朱正旺王爱民张宏伟李玉海张海峰

蔡诗雅,李正坤,刘丁铭,付华萌,朱正旺,王爱民, 李 宏,张宏伟,李玉海,张海峰

TiZr基非晶熔体与Ti合金的界面特征和熔体层结构

蔡诗雅1, 2,李正坤1,刘丁铭1,付华萌1,朱正旺1,王爱民1, 李 宏1,张宏伟1,李玉海2,张海峰1

(1. 中国科学院 金属研究所,沈阳 110016; 2. 沈阳理工大学 材料科学与工程学院,沈阳 110159)

为研究TiZr基非晶熔体与Ti基合金之间的两相交互作用,明确非晶复合材料中两相平衡的控制因素及调控规律,利用改进的液桥方法,设计5组不同保温温度的液桥实验,其中保温温度分别为700、750、800、850和900 ℃,通过此实验研究温度对两相界面特征及熔体层结构的影响。结果表明:界面处的基片发生溶解,且溶解深度随着温度的升高而增大,受重力影响,上基片溶解量略低于下基片的;两相之间具有良好的成分稳定性,溶解进入合金熔体的Ti基合金保持成分基本不变以枝晶的形态析出。随基片溶解量增大,熔体中析出的枝晶相的体积分数增加,且枝晶相含量随着离界面距离的增加逐渐减小。

非晶;界面;枝晶相;溶解;液桥

Ti基块体非晶因其优异的抗腐蚀性能和超高的比强度[1−3],得到了科研工作者广泛的关注。随着研究人员对块体非晶的不断研究,具有高玻璃形成能力的Ti基块体非晶成分不断涌现[4−7]。其中,ZHAO等[8]开发了第一种玻璃形成能力达到厘米级的高Ti含量的块体非晶合金Ti50Zr16Be24Ni10,TANG等[9]开发的Ti32.8Zr30.2Ni5.3Cu9Be22.7(ZT3)非晶合金,在水淬条件下的玻璃形成能力可达直径50 mm以上。然而,在室温加载条件下,非晶的变形主要通过局域剪切进行,这导致其宏观塑性变形能力有限。大量研究表明[10−12],在非晶合金中合理引入第二相可以有效地阻止剪切带快速扩展,从而提高非晶的室温变形能力。将块体非晶制备成非晶复合材料可以很好地扩展其应用范围。块体非晶复合材料主要分为两大类,内生复合[13]与外加复合[14−18]。近些年来,内生型非晶复合材料,特别是内生枝晶相的非晶复合材料[19−21],由于其可以显著提高非晶合金的塑性并且具有界面结合良好、结构稳定、非晶形成能力较大等优点得到了极大的关注。

前期研究表明,Ti61.5Zr36.4Cu2.1与ZT3之间具有良好润湿性和化学成分稳定性[9, 22],即Ti61.5Zr36.4Cu2.1溶解进入ZT3合金熔体中后可以以几乎相同的成分重新析出,而不改变非晶基体的成分。因此,将该Ti基合金与非晶基体外加复合,可以制备具有良好界面特征的非晶复合材料。控制界面的特征和结构是实现这种材料非常重要的步骤,而温度是显著影响界面特征的关键因素之一。为此,本文作者设计了不同温度下相同保温时间的ZT3和Ti61.5Zr36.4Cu2.1的液桥实验,目的在于研究温度对ZT3和Ti61.5Zr36.4Cu2.1之间界面特征的影响以及液桥样品中熔体层的结构随温度的变化,从而明确界面的微观结构和熔体层成分的变化规律,为非晶复合材料的制备提供理论依据。

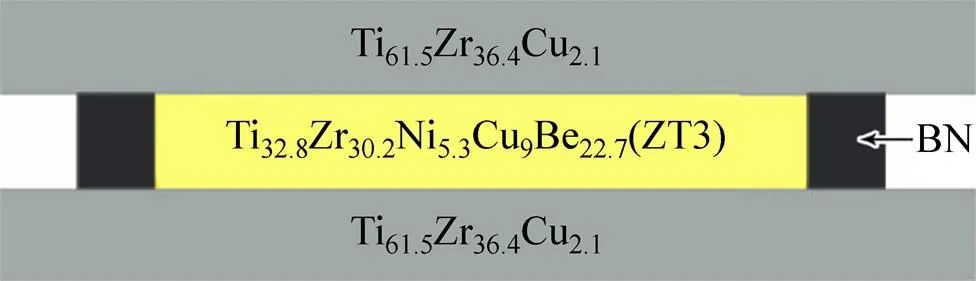

液桥法是研究材料的润湿行为和界面特征的常用方法,但是传统的液桥法侧重于研究熔滴在基片上的铺展行为,当基片发生剧烈溶解时,熔滴的铺展将造成固−液界面处的不均匀溶解(表现为凹陷的界面),因此在研究界面处固相的溶解行为时需要限制熔滴的铺展。本研究中采用改进的液桥方法(液桥样品示意图如图1所示),使用不与基片和非晶合金反应的氮化硼(BN)圈来限制熔滴的铺展,同时研究了重力作用对上下基片溶解的影响。

1 实验

选用纯度不低于99%的Ti、Zr、Cu、Ni、Be纯金属作为原料,去除金属表面的氧化皮,清洗后按所给成分配制ZT3和Ti61.5Zr36.4Cu2.1(摩尔分数,%)母合金,单个合金元素的质量误差控制在0.5%之内,在高纯氩气的保护下使用非自耗电弧炉熔炼母合金锭。每个合金锭至少熔炼4遍以保证其成分均匀性。利用铜模浇铸法将ZT3合金锭制成直径为5 mm的非晶合金棒材,从中截取高度为1.1 mm的圆柱作为液桥中间的熔体材料。将Ti61.5Zr36.4Cu2.1合金拉拔制成直径8.6 mm的合金棒,截取厚度为1.1 mm的圆片作为液桥的上下基片。BN在实验温度下不影响润湿,实验中仅用来固定ZT3熔体,使其与基片均匀接触。基片接触熔体合金的一侧做研磨、抛光处理,各实验所用基片的粗糙度基本一致,熔滴与基片分别用酒精超声清洗。热力学分析表明ZT3合金的熔点约为650 ℃,Ti61.5Zr36.4Cu2.1合金的熔点约为1500 ℃,因此设计液桥实验的保温温度分别为700、750、800、850和 900 ℃。将装配好的液桥样品在真空设备中分别加热到实验设计温度,保温10 min后水淬。然后将液桥样品垂直于界面剖开,研磨之后用50 nm的SiO2抛光液抛光得到关于界面的扫描样品,使用配备能谱的扫描电子显微镜(FEI SUPRA 55)观察界面的形貌。沿平行于界面的方向将液桥剖开,使用X射线衍射仪(RigakuD/max−2500PC, Cu-K)分析液桥样品中熔体层的相组成。

图1 液桥样品装配示意图

2 结果

2.1 液桥基片的溶解

图2所示为实验之后液桥样品的宏观形貌。从图2中可以看出,熔滴和基片之间的界面发生了明显的变化,在实验设计温度和保温时间下,与熔体接触一侧的基片发生溶解,导致固−液界面向基片方向移动,上、下基片处的界面形貌稍有差别,上基片相对下基片更为平整。此外,不同温度下液桥样品的基片溶解深度也发生变化,其统计结果如图3所示。随着保温温度的升高,基片的溶解深度逐渐增大,温度增加对溶解深度的影响可以分为两个阶段:当保温温度较低(700 和750 ℃)时,基片的溶解深度较小,并且温度升高导致的溶解深度增加的幅度不明显;当保温温度升高至800、850和900 ℃时,随保温温度的升高,基片的溶解深度近似呈线性趋势增加。观察图3还可以发现,同一液桥样品上下基片的溶解深度存在差别,当保温温度较低(700和750 ℃)时,溶解深度较小,上下基片的溶解深度差别不明显,当保温温度升高至800、850和900 ℃,上下基片的溶解深度出现了较大的差别,下基片的溶解深度明显大于上基片的溶解深度,并且,随着温度的升高,这种差别越来越大。

图2 900 ℃液桥样品纵截面宏观形貌

图3 不同温度的液桥样品上、下基片溶解深度

2.2 界面特征及熔体层结构

图4(a)~(e)所示为不同保温温度的液桥样品上基片附近的界面形貌,下基片附近界面形貌与上基片相似。从图4中可以看出,随着保温温度的增加,界面的形貌表现出了明显不同的特征。当保温温度为700 ℃时,在基片和熔体之间出现了衬度不同的中间层,对比其他温度的样品并结合能谱分析可知,这个 中间层是因熔体中的Ni向基片内扩散所致的扩散层,扩散层下方基体是非晶态;保温温度升高至750 ℃时,扩散层的厚度增大,并且在下方的熔体层中出现了少量细小的枝晶相;继续增加保温温度至800 ℃,界面的特征出现了明显的变化,扩散层的厚度继续增大,扩散层下方接触熔体的一侧,出现了垂直于界面向熔体生长的枝晶,并且熔体层中的枝晶相体积分数也明显增大;850和900 ℃样品的界面特征与800 ℃时相似,只是随保温温度升高,扩散层厚度继续增大,扩散层上枝晶干长度由约5 μm增加至约12 μm,并且熔体层中的枝晶相体积分数由约25.1%升高到约37%。另外,在700和750 ℃的液桥样品中,熔体层内析出了细小的颗粒相,在背散射成像模式下呈暗色,并且在700 ℃的样品中,颗粒相在距离界面10~20 μm处富集,形成了一条明显的界限,而当温度升高到750 ℃时,颗粒相明显减少,并且析出的位置也更加远离界面,约距界面45 μm。当保温温度升高至800 ℃及以 上时,熔体层中颗粒相消失。

图5所示为不同温度液桥样品熔体层和直径5 mm的ZT3非晶样品的XRD谱。从图5中可以看出,ZT3合金的XRD谱表现出非晶合金典型的漫散射峰,而液桥样品熔体层的XRD谱则表现为在漫散射峰的基础之上叠加了明显的布拉格衍射峰,说明液桥样品的熔体层是由非晶相和晶体相组成的复合材料,这与图4所示的微观结构特征一致。其中,800和900 ℃的液桥样品的衍射峰位置一致,通过对比标准PDF卡片可以确定,这些布拉格衍射峰均相对于-Ti相的标准衍射峰向小角度偏移,这说明相的晶面间距增大,即晶态相是具有体心立方(BCC)结构的固溶体相。对照熔体层中晶态相的能谱结果可知,固溶体相主要成分为Ti、Zr、Cu,标记为-Ti(Zr,Cu)。700 ℃样品的晶态相(对应图4(a)中的颗粒相)衍射峰位置明显不同于800和900 ℃的样品,根据之前的研究[23],该相是ZT3合金发生晶化行为过程中的一种产物,是一种准晶相,标记为I-phase。

图4 不同温度下液桥样品的界面特征

图5 样品熔体层与直径5 mm的ZT3块体非晶的XRD谱

对不同液桥样品熔体层中的枝晶相和非晶相进行成分分析发现,不同保温温度的液桥样品中析出的枝晶相成分基本一致,与基片的成分接近,并且非晶相的成分也基本保持一致,与ZT3合金相同。因此,不同温度的液桥样品,基片发生溶解、扩散并在冷却过程中以枝晶相的形态析出,其成分并没有发生变化,并且枝晶相析出后周围熔体成分保持与ZT3一致。可以说明溶解的Ti、Zr和Cu元素基本保持Ti61.5Zr36.4Cu2.1成分比例析出,基片合金和ZT3合金具有非常好的成分稳定性,这与此前的研究结果 一致[24]。

3 分析与讨论

3.1 重力对上下基片溶解量的影响

在溶解过程中,界面处ZT3与Ti61.5Zr36.4Cu2.1间的化学势差为原子扩散提供驱动力,温度升高将使原子扩散获得的激活能增大,故高温下单位时间内发生扩散的原子数量对比低温状态时更多,所以相同时间内高温状态下发生的溶解行为更剧烈,即溶解量随保温温度的升高而增大。由图2还可以看出,实验过后,上基片的宏观界面较为平整,而下基片界面则呈现出略微波浪状,这是由于下基片界面受到了重力驱动对流的作用[25]。

通过对ZT3和基片合金进行密度测量可知,ZT3合金的密度为5.474 g/cm3,而-Ti(Zr,Cu)合金的密度为5.427 g/cm3。通常可以认为非晶合金的密度等同于该合金完全熔化后熔体的密度,因此溶入ZT3熔体中的Ti61.5Zr36.4Cu2.1成分的密度略小于ZT3合金熔体的密度。对于下基片来说,附近熔体内的Ti61.5Zr36.4Cu2.1成分受到浮力的作用而易于向上运动,从而促进了下基片的溶解;对于上基片而言,Ti61.5Zr36.4Cu2.1成分的上浮趋势将降低上基片界面附近熔体中Ti61.5Zr36.4Cu2.1的浓度梯度,从而对上基片的溶解行为起到一定抑制作用,所以下基片的溶解量大于上基片的溶解量。

3.2 枝晶相的析出

在液桥实验中,基片和熔体主要经历了以下几个变化阶段:首先,在升温过程中,ZT3合金熔化后一段时间内,熔体中存在大量未完全熔化的颗粒相,该颗粒相的数量将随着温度的升高而逐渐减少直至完全消失,同时,基片发生溶解,原子向熔体层中扩散,随着扩散的进行,熔体中Ti61.5Zr36.4Cu2.1成分的浓度逐渐增大。其次是保温过程,该过程中基片溶解继续进行,熔体层中Ti元素浓度升高。最后在水淬过程中,当达到一定的析出条件时,基于ZT3与Ti61.5Zr36.4Cu2.1间良好的成分稳定性,熔体层中析出相枝晶并保留至室温,剩余液相则形成ZT3非晶相。在MENG等[24]的研究中,Ti61.5Zr36.4Cu2.1和ZT3两者之间的平衡关系与冷却速率和Ti61.5Zr36.4Cu2.1的浓度有关,当冷却速率恒定,随着ZT3合金中添加的Ti61.5Zr36.4Cu2.1的浓度增加,合金凝固后的相组成从完全的非晶态逐渐转变为由非晶态与晶态相复合。这表明,在固定的冷却速率下,Ti61.5Zr36.4Cu2.1在ZT3合金中具有一定的溶解度,当Ti61.5Zr36.4Cu2.1的浓度小于该冷却速率下的溶解极限时,溶入的Ti61.5Zr36.4Cu2.1成分将保留在ZT3熔体中,水淬凝固后形成非晶态。

随着保温温度的升高,基片的溶解深度增大,这意味着溶解并扩散至ZT3熔体中的Ti61.5Zr36.4Cu2.1的质量增加。当温度为700 ℃时,Ti61.5Zr36.4Cu2.1的溶解量很小,达不到析出枝晶相的条件,因而保留在ZT3熔体中,在随后的水淬冷却过程中形成了完全的非晶态;当温度升高到750 ℃,随着Ti61.5Zr36.4Cu2.1的溶解量增加,熔体中Ti61.5Zr36.4Cu2.1的浓度增加,当超过临界值时,水淬过程中晶态相形核并以枝晶形态析出。利用能谱对700和750 ℃液桥样品界面附近(20~100 μm)的成分进行分析,然后按照质量守恒定律可以估算出界面附近熔体中Ti61.5Zr36.4Cu2.1的摩尔分数分别约为7.3%和15.6%,与基片溶解深度的差别一致。

如果溶解进入ZT3合金熔体中的Ti61.5Zr36.4Cu2.1全部以枝晶相析出,通过简单的推导可以给出最后析出的枝晶相的体积分数与溶解进入的Ti61.5Zr36.4Cu2.1的摩尔分数之间的关系式。设A、B分别是非晶相ZT3和枝晶相的体积,A、B是两者的摩尔分数,则A+B=1。A、B是两者摩尔质量,A、B表示两者密度,则枝晶相的体积分数为:

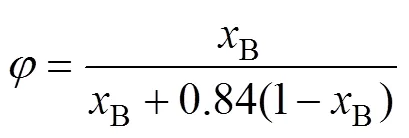

式中:A=54.13 g/mol,B=63.98 g/mol,A=5.474 g/cm3,B=5.427 g/cm3,将A、B和A、B的数值带入之后,式(1)变为如下形式:

式中:B>0,0是可以析出枝晶相的临界摩尔分数,即上述Ti61.5Zr36.4Cu2.1在ZT3合金中的溶解度。

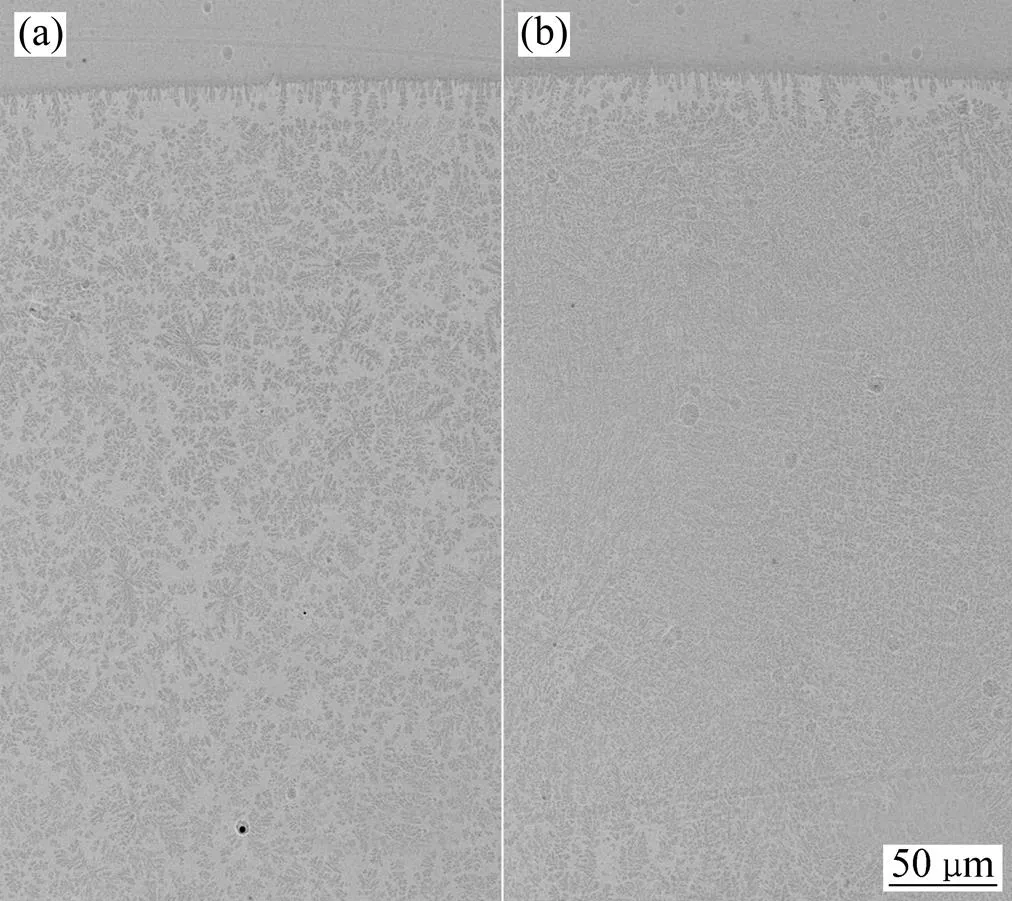

通过前面的实验结果可知,在800、850和900 ℃这3个温度下,界面附近的熔体层中都析出了大量的枝晶相,但是观察800 ℃样品熔体层中远离界面处的形貌图(见图6)可以发现,从界面附近到熔体层中部,析出的枝晶相的体积分数逐渐减小,距离界面约200 μm时已无枝晶相的析出,通过能谱分析可知,从界面到熔体层中部,Ti元素的含量逐渐减小,Zr和Cu元素的含量逐渐增多,由于整个熔体层中非晶基体成分基本一致,因此从界面到熔体层中部Ti61.5Zr36.4Cu2.1浓度逐渐降低。表1所列为熔体中不同位置的Ti61.5Zr36.4Cu2.1的平均摩尔分数和根据摩尔分数计算得出的理论上析出的枝晶相的体积分数以及通过金相法统计得到的枝晶相体积分数。可见,800 ℃样品界面附近理论上析出枝晶相的体积分数是23.8%,而通过金相法统计的枝晶的体积分数是25.1%,二者基本相符,其他样品中理论计算的枝晶相体积分数与统计得到的体积分数也都基本相同,说明达到析出条件后熔体内的Ti61.5Zr36.4Cu2.1几乎能够全部析出。距离界面200~400 μm处的Ti61.5Zr36.4Cu2.1的平均摩尔分数为14.2%,而750 ℃液桥样品界面附近Ti61.5Zr36.4Cu2.1的平均摩尔分数为15.6%,此时熔体中刚刚有枝晶相析出,由此可以推断,在当前冷却速率下,ZT3熔体中能够析出枝晶相的临界Ti61.5Zr36.4Cu2.1的摩尔分数0介于14.2%与15.6%之间。在熔体层中部,Ti61.5Zr36.4Cu2.1的摩尔分数已经降低到12.8%,远小于枝晶相的析出浓度,因此中部熔体保持为非晶态。随着离界面距离增大,扩散距离增加,Ti61.5Zr36.4Cu2.1的浓度逐渐降低。观察表1和图7可以发现,在850和900 ℃的样品中,也具有同样的规律,并且在这两个温度下,由于溶解量更大,元素扩散速率更高,整个熔体层内都已经满足析出枝晶相的条件。

图6 800 ℃液桥样品不同熔体层位置的背散射图像

表1 不同取样位置的Ti61.5Zr36.4Cu2.1的摩尔分数与体积分数统计

Note:B—Mole fraction;T—Theoretical volume fraction of dendrites based on formula (2);E—Experimental volume fraction of dendrites

图7 液桥样品背散射图像

4 结论

1) 在液桥实验中,基片发生溶解,随着保温温度的升高,基片的溶解深度逐渐增大。下基片界面处由于受到重力驱动对流的作用,其溶解量大于上基片的溶解量,界面也较上基片更为不平整。

2) 液桥的熔体层结构以及ZT3和Ti61.5Zr36.4Cu2.1基片之间的界面特征发生明显变化。750 ℃样品的熔体层中开始有枝晶相析出,随着保温温度的增加,析出的枝晶相的体积分数增大,枝晶相成分与基片合金基本一致。基片合金与熔体接触的前沿存在扩散层,该扩散层的厚度随温度的上升而增大。保温温度为800 ℃及以上时,扩散层接触熔体的一侧出现了垂直于界面向熔体层生长的枝晶。

3) Ti61.5Zr36.4Cu2.1合金在ZT3合金中有一定的溶解度,当浓度超过溶解度的时候,Ti61.5Zr36.4Cu2.1将以枝晶的形态全部析出。短时间内,从界面到熔体层中部,Ti61.5Zr36.4Cu2.1存在浓度梯度,随着距界面距离的增加,扩散距离增加,熔体中Ti61.5Zr36.4Cu2.1的浓度降低,析出的枝晶相的体积分数也相应减小。

[1] QIN F X, ZHOU Y, JI C, DAN Z H, XIE G Q, YANG S. Enhanced mechanical properties, corrosion behavior and bioactivity of Ti-based bulk metallic glasses with minor addition elements[J]. Acta Metallurgica Sinica, 2016, 29(11): 1−8.

[2] PARK J M, KIM Y C, KIM W T, KIM D H. Ductile Ti-based bulk metallic glasses with high specific strength[J]. Matallurgical and Materials Transactions A, 2011, 42(6): 1456−1462.

[3] KOU H C, LI Y, ZHANG T B, LI J, LI J S. Electrochemical corrosion properties of Zr- and Ti-based bulk metallic glasses[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(3): 552−557.

[4] XIE K F, YAO K F, HUANG T Y. A Ti-based bulk glassy alloy with high strength and good glass forming ability[J]. Intermetallics, 2010, 18(10): 1837−1841.

[5] ZHU S L, WANG X M, INOUE A. Glass-forming ability and mechanical properties of Ti-based bulk glassy alloys with large diameters of up to 1cm[J]. Intermetallics, 2008, 16(8): 1031−1035.

[6] GONG P, YAO K F, DING H Y. Centimeter-sized Ti-based quaternary bulk metallic glass prepared by water quenching[J]. International Journal of Modern Physics B, 2013, 27(18): 2466−2472.

[7] DUAN G, WIEST A, LIND M L, KAHL A, JOHNSON W L. Lightweight Ti-based bulk metallic glasses excluding late transition metals[J]. Scripta Materialia, 2008, 58(6): 465−468.

[8] ZHAO S F, CHEN N, GONG P, YAO K F. Centimeter-sized quaternary Ti-based bulk metallic glasses with high Ti content of 50 at%[J]. Advanced Engineering Materials, 2015, 18(2): 231−235.

[9] TANG M Q, ZHANG H F, ZHU Z W, FU H M, WANG A M, LI H, HU Z Q. TiZr-base bulk metallic glass with over 50 mm in diameter[J]. Journal of Materials Science & Technology, 2010, 26(6): 481−486.

[10] GUO S F, WANG J F, ZHANG H J, XIE S H. Enhanced plasticity of Fe-based bulk metallic glass by tailoring microstructure[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(2): 348−353.

[11] PARK J S, LIM H K, KIM J H, CHANG H J, KIM W T, KIM D H, FLEURY E. In situ crystallization and enhanced mechanical properties of the Zr41.2Ti13.8Cu12.5Ni10Be22.5alloy by cold rolling[J]. Journal of Non-Crystalline Solids, 2005, 351(24/26): 2142−2146.

[12] HU Z Q, ZHANG H F. Recent progress in the area of bulk amorphous alloys and composites[J]. Acta Metallurgica Sinica, 2010, 46(11): 1391−1421.

[13] ZHANG Q S, ZHANG H F, ZHU Z W, HU Z Q. Formation of high strength in-situ bulk metallic glass composite with enhanced plasticity in Cu50Zr47.5Ti2.5 alloy[J]. Materials Transactions, 2005, 46(3): 730−733.

[14] 武晓峰, 张海峰, 胡壮麒. W丝增强含Co锆基非晶复合材料的变形行为与力学性能[J]. 稀有金属材料与工程, 2005, 34(6): 863−866. WU Xiao-feng, ZHANG Hai-feng , HU Zhuang-qi. Deformation behaviors and mechanical properties of tungsten fiber reinforced Zr-based bulk metallic amorphous matrix composite containing Co[J]. Rare Metal Materials and Engineering, 2005, 34(6): 863−866.

[15] 张 波, 付华萌, 朱正旺, 张海峰, 董 闯, 胡壮麒. W纤维直径对锆基非晶复合材料压缩力学性能的影响[J]. 金属学报, 2013, 49(10): 1191−1200. ZHANG Bo, FU Hua-meng, ZHU Zheng-wang, ZHANG Hai-feng, DONG Chuang, HU Zhuang-qi. Effect of W fiber diameter on the compressive mechanical properties of the Zr-based metallic glass composites[J]. Acta Metallurgica Sinica, 2013, 49(10): 1191−1200.

[16] 刘 勇, 张 丽, 郭洪民,杨湘杰. 新型铜合金/非晶复合材料的挤压成型特性[J]. 中国有色金属学报, 2011, 21(5): 1003−1008. LIU Yong, ZHANG Li, GUO Hong-min, YANG Xiang-jie. Coextrusion forming characteristics of novel Cu alloy/bulk metallic glass composite[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(5): 1003−1008.

[17] ZHU Z, ZHANG H, HU Z, ZHANG W, INOUE A. Ta-particulate reinforced Zr-based bulk metallic glass matrix composite with tensile plasticity[J]. Scripta Materialia, 2010, 62(5): 278−281.

[18] LI Z K, FU H M, SHA P F, ZHU Z W, WANG A M, LI H, ZHANG H W, ZHANG H F, HU Z Q. Atomic interaction mechanism for designing the interface of W/Zr-based bulk metallic glass composites[J]. Scientific Reports, 2015, 5: 8967.

[19] 王 鹏, 寇宏超, 白 洁, 王 军, 胡 锐,李金山. 塑性钛基非晶复合材料的制备及性能[J]. 复合材料学报, 2012, 29(6): 120−123. WANG Peng, KOU Hong-chao, BAI Jie, WANG Jun, HU Rui, LI Jin-shan. Preparation and properties of Ti-based metallic glass composites[J]. Acta Material Composite Sinica, 2012, 29(6): 120−123.

[20] HOFMANN D C, SUH J Y, WIEST A, LIND M L, DEMETRIOU M D, JOHNSON W L. Development of tough, low-density titanium-based bulk metallic glass matrix composites with tensile ductility[J]. Proceedings of the National Academy of Sciences of the United States of America, 2008, 105(51): 20136−20140.

[21] QIAO J W. In-situ dendrite/metallic glass matrix composites: A review[J]. Journal of Materials Science & Technology, 2013, 29(8): 685−701.

[22] 唐明强,朱正旺, 付华萌, 李 宏, 张宏伟, 马国锋, 张海峰, 胡壮麒. 内生枝晶体积分数可控的钛基非晶复合材料[J]. 金属学报, 2012, 48(7): 861−866. TANG Ming-qiang, ZHU Zheng-wang, FU Hua-meng, WANG Ai-min, LI Hong, ZHANG Hong-wei, MA Guo-feng, ZHANG Hai-feng, HU Zhuang-qi. Ti-Based amorphous composites with quantitatively controlled in-Situ formation of dendrites[J]. Acta Metallurgica Sinica, 2012, 48(7): 861−866.

[23] SHA P F, ZHU Z W, TANG M Q, FU H M, LI Z K, LI H, WANG A M, ZHANG H W, ZHANG H F, HU Z Q. Effects of quasicrystal formation on the crystallization of (Ti36.1Zr33.2Ni5.8Be24.9)(100−x)Cu(=5, 7, 9, 11, 13, 15, 17) metallic glasses[J]. Journal of Applied Physics, 2013, 113(3): 2342.

[24] MENG Y, SHA P F, ZHU Z W, YU D C, FU H M, WANG A M, LI H, ZHANG H W, ZHANG H F. The influence of different preparation methods on the microstructures and properties of the in situ bulk-metallic-glass-matrix composites[J]. Journal of Materials Research, 2015, 30(4): 512−520.

[25] ARMOUR N, DOST S, LENT B. Effect of free surface and gravity on silicon dissolution in germanium melt[J]. Journal of Crystal Growth, 2007, 299(1): 227−233.

Interfacial characteristics and microstructure of molten layer of TiZr-based metallic glass melt and Ti-based alloy

CAI Shi-ya1, 2, LI Zheng-kun1, LIU Ding-ming1, FU Hua-meng1, ZHU Zheng-wang1, WANG Ai-min1, LI Hong1, ZHANG Hong-wei1, LI Yu-hai2, ZHANG Hai-feng1

(1. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China; 2. College of Materials Science and Engineering, Shenyang Ligong University, Shenyang 110159, China)

In order to study the interaction between TiZr-based metallic glass melt and Ti-based alloy, and confirm the factors that control the two-phase equilibrium in bulk metallic glass composite, the effects of temperature on the interfacial characteristics and the microstructure of molten layer were studied at 700, 750, 800, 850 and 900 ℃, respectively, by using the modified liquid-bridge method. The interfacial characteristic was studied by scanning electron microscopy (SEM) and the microstructure of molten layer was analyzed by X-ray diffractometry (XRD). The results show that the substrate dissolves and its dissolution depth increases in accordance with temperature increasing. As the effect of convection, the dissolution depth of the lower substrate is higher than that of the upper one. TiZr-based metallic glass and Ti-based alloy show good componential stability. The Ti-based alloywhich dissolves into the TiZr-based metallic glass melt can maintain its chemical components and precipitates in dendrite morphology. Besides, the volume fraction of dendrites in the molten layer increases with temperature and declines with increasing the distance from the interface.

metallic glass; interface; dendrite; dissolution; liquid-bridge

(编辑 王 超)

Projects(51434008, 51531005) supported by the National Natural Science Foundation of China; Projects(2015B090926001, 2015B010122001) supported by Science and Technology Planning Project of Guangdong Province, China; Project(TGJZ800-2-RW024) supported by Chinese Manned Space Station Project

2016-10-25;

2017-05-08

ZHANG Hai-feng; Tel: +86-24-23971783; E-mail: hfzhang.imr.ac.cn

国家自然科学基金资助项目(51434008,51531005);广东省省级科技计划项目(2015B090926001,2015B010122001);中国载人空间站工程项目(TGJZ800-2-RW024)

2016-10-25;

2017-05-08

张海峰,教授,博士;电话:+86-24-23971783;E-mail:hfzhang@imr.ac.cn

10.19476/j.ysxb.1004.0609.2018.01.07

1004-0609(2018)-01-0053-08

TG139.8

A