再生铜精炼炉结构改造、工艺技术改进探讨

2018-03-01

目前,废杂铜熔炼再生生产低氧铜普遍采用反射炉。反射炉又称火焰反射炉,烧枪喷出的火焰直接加热物料,被反射的火焰加热炉顶、炉壁以及炉内空间以形成热辐射对物料加热。反射炉是传统的火法精炼设备,是一种表面加热的膛式炉,结构简单,操作容易,可以处理冷料,也可以处理热料,可以燃烧固体燃料、液体燃料或气体燃料。反射炉容积、炉体尺寸可大可小,可采用范围广,适应性强。

1、再生铜精炼炉结构

再生铜精炼炉由炉基、炉底、炉墙、炉顶、炉门(加料口)、放铜口、烟道等部分所构成。其附属设备有加料装置、鼓风装置、排烟装置和余热利用装置等。

(1)炉基。炉基是整个炉子的基础,承受炉子巨大的负荷,因此要求基础坚实。炉基可做成混凝土的、炉渣的或石块的,其外围为混凝土或钢筋混凝土侧墙。炉基底部留有孔道,以便安放加固炉子用的底部拉杆。

(2)炉底。炉底是再生铜精炼炉的重要组成部分,由于长期处于高温作用下,承受熔体的巨大压力,不断受到熔体冲刷和化学侵蚀,因此必须选择适当的耐火材料砌筑或采用捣打烧结炉底,以延长炉子的使用寿命。对炉底的要求是坚实、耐腐蚀并在加热时能自由膨胀。

(3)炉墙。炉墙直接砌在炉基上。炉墙经受高温熔体及高温炉气的物理化学作用,因此熔炼反射炉炉墙的内层多用镁砖、镁铝砖砌筑,外层用黏土砖砌筑,有些重要部位用铬镁砖砌筑。熔点较低的金属熔化炉,如熔铝反射炉的内外墙均可用黏土砖砌筑。

(4)炉顶。反射炉炉顶从结构形式上分为砖砌拱顶和吊挂炉顶。周期作业的反射炉及炉子宽度较小的反射炉,通常采用砖砌拱顶。大型铜熔炼反射炉多采用吊挂炉顶。

(5)放铜口。反射炉的放出口有洞眼式、扒口式和虹吸式三种形式。铜精炼反射炉采用普通洞眼式放铜口。洞眼的尺寸一般为和5~30mm,其位置可设在后端墙、侧墙中部或尾部炉底的低处。炼锡反射炉采用水冷的洞眼式放锡口,即在普通砖砌洞眼放出口处的砖墙外嵌砌一冷却水套。虹吸式产品放出口与前两种产品放出口相比,具有操作方便、安全、改善劳动条件、提高产品质量等优点。

(6)附属设备。附属设备包括烧枪、吹管、加料炉门、扒渣炉门等等。烧枪是火焰发生器,由内管、外管组成,结构原理与气焊焊枪类似。

2、再生铜精炼炉原理

再生铜精炼反射炉精炼原理实质上与矿铜的火法精炼原理相同,不过,由于废杂铜杂质含量高(有时高达4%),所以在操作上有其独特特点,杂铜在反射炉中处理时,整个精炼过程包括熔化、氧化、还原、除渣、浇铸等作业。整个作业的核心是氧化和还原。下面主要阐述氧化和还原。

(1)氧化过程

由于废杂铜含铜98%以上,所以在氧化过程中,首先是铜的氧化:

4Cu+O2=2Cu2O

生成的Cu2O溶解于铜液,在操作温度1100~1250℃条件下,Cu2O在铜中的杂质金属(Me)发生反应:

Cu2O+Me=2Cu+MeO

反应平衡常数:

K=[MeO]*[Cu]/[Cu2O]*[Me]

因为MeO在铜里溶解度小,很容易饱和;而铜的浓度很大,杂质氧化时几乎不发生变化,故都可视为常数,因此上式可写成:

K*=[Me]/[Cu2O]

所以,Cu2O的浓度越大,杂质金属Me的浓度就越小。因此,为了迅速完全地除去铜中的杂质,必须使铜液中Cu2O的浓度达到饱和。升高温度可以增加铜液中Cu2O的浓度,但温度太高会使燃料消耗增加,也会使下一步还原时间延长,所以氧化期间温度以1100~1250℃为宜,此时Cu2O的饱和浓度为6%~8%。氧化除杂质时,为了减少铜的损失和提高过程效率,常加入各种溶剂如石英砂,石灰和苏打等,使各种杂质生成硅酸铅、砷酸钙等造渣除去。脱硫是在氧化精炼最后进行,这是因为有其他对氧亲和势大的金属时,铜的硫化物不易被氧化,但只要氧化除杂质金属结束,立即就会发生剧烈的相互反应,放出SO2:

CuS+2Cu2O=6Cu+SO2

这时铜水出现沸腾现象,称为“铜雨”。除硫结束就开始了还原操作过程。

(2) 还原过程

还原过程主要是还原Cu2O,用重油、天然气、液化石油气和丙烷等作还原剂,我国工厂多用重油。并依靠重油分解产出的H2、CO等使Cu2O还原,反应为:

Cu2O+H2=2Cu+H2O

Cu2O+CO=2Cu+CO2

2Cu2O+C=4Cu+CO2

4Cu2O+CH4=8Cu+CO2+2H2O

还原过程的终点控制十分重要,一般以达到铜中含氧0.03~0.05%(或 0.3~0.5%Cu2O)为限,含氧量过高,在经过后续连铸连铸工序后生产的低氧铜杆组织将会产生一定量的CuO 共晶体,使铜杆硬度增加。当进行扭转或冷加工时, 这些氧化物周围产生不均匀变形,结果使铜杆产生裂纹,严重时甚至会产生开裂现象。含氧量过低,铜业中含氢量将会上升,在后续出铜、浇铸、轧制过程中,随着铜温度的降低,氢在液态铜中的溶解度将明显下降,这时会析出大量氢气。在冷却速度较慢的情况下,凝固时析出的氢气不可能全部以气泡形式排出,而主要析出在铸坯结晶前沿的铜液中,随着结晶体的生长逐渐富集于支晶之间。与此同时,在固液面附近支晶凝固收缩时产生疏松和支晶的表面缺陷,为气孔的形核长大提供了有利的条件。这就是铸坯在冷却速度较慢的情况下会产生沿晶气孔的一个主要原因,当带有沿晶气孔的铸坯进入轧机时,铸坯表面同时受外力作用,气孔随金属的变形而被压缩或伸长,并与沿晶界分布的疏松及夹杂等缺陷互助作用并串通,使之成为一个薄弱的晶界结构环节。在轧制时,不但不能与铜材母体压成一体,相反使沿晶裂纹发生扩展,从而产生沿晶热裂,并在其后各道次变形中逐步扩大。此外,沿晶界分布的气孔降低了铸坯断面承受拉力的有效面积,降低了晶界塑性变形能力,使铸坯开裂。这就是所谓的“氢病”。

3、再生铜精炼炉结构改造及工艺技术改进探讨

(1)设置挡火墙

在再生铜精炼炉生产过程中,炉腔内会产生大量烟气经烟道排出,高温烟气会带走大量热量,虽设有烟气余热回收装置,但仍有相当多的热量随烟带走,造成了热能损失,增加了燃气的消耗。为此,在靠近炉顶烟道口向炉腔中心侧设置一垂直的挡火墙,挡火墙底部距熔池液面保留一定高度,保证烟气能够排出。挡火墙能减少热量损失的原理在于,高温烟气在挡火墙之前的炉腔空间内形成旋滚气流,减少了烟气直接排出,延长了高温烟气在炉腔内的滞留时间,通过热辐射对铜进行持续加热,达到减少热量损失、降低燃气消耗的目的。

(2)采用全氧燃烧技术

传统的再生铜精炼炉生产工艺采用的是压缩空气作为助燃剂。众所周知,空气的组成中只有约占21%的氧(O2)能起到助燃作用于天然气发生反应,而约占78%的氮(N2)既不助燃,也不与任何物质发生反应,最终是随烟气一起排出的同时带走大量的热量,造成热量损失。同时,由于受压缩空气的限制,天然气可能不完全燃烧,从烟道排出,造成燃气消耗浪费。采用全氧燃烧技术,可以有效解决上述问题。对烧枪结构进行改进,内管通入天然气,外管通入纯氧。在烧枪前端,内管长度稍短于外管,这样在烧枪前端天然气与氧气可以形成预混后燃烧。

CH4+2O2=CO2+2H2O

通过控制装置调整天然气与氧气的供气比例为1∶2,如此可以保证天然气与氧气在烧枪口能完全燃烧,料尽其用,避免了热量损失与燃气浪费。

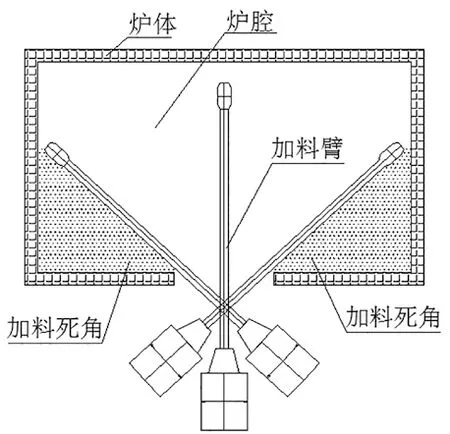

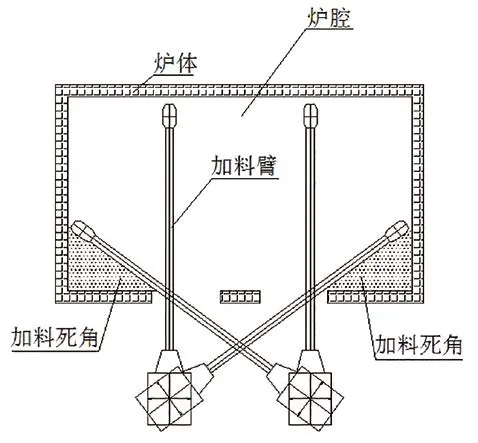

(3)采用双炉门加料

传统的再生铜精炼炉普遍采用单炉门加料,炉门位于炉体正面中央,在实际生产过程中发现采用单炉门的精炼炉存在诸多弊端。采用双炉门加料,相对于单炉门加料存在以下优势:1、缩小加料死角范围。加料装置是一根可旋转的加料长臂,一端固定在叉车前端的旋转圆盘上,一端焊接有放料的平板。加料时,将打包好的废铜放在平板上,叉车司机操作叉车通过加料口将加料臂伸入炉腔内,旋转加料臂是废铜落入炉内。因为加料口尺寸及角度的限制,采用单炉门加料的精炼炉,加料臂可伸及范围之外存在的加料死角范围较大,而采用双炉门加料可大大缩小死角的范围。2、提高生产效率。两个加料口同时加料,显然可以缩短加料时间。在扒渣阶段,受扒渣耙长度的限制,远离扒渣口的渣料扒不到,只有通过将打氧管通过加料口伸入铜液使铜液沸腾,涌动的铜液将渣料驱赶到扒渣口,然后扒除。采用单炉门加料时,同样受炉门尺寸和角度以及打氧管长度的限制,存在打氧死角,死角范围内的渣料不易被驱赶到扒渣口,只有延长打氧时间以便将尽可能多的渣料驱赶至扒渣口扒除;采用双炉门加料时,扒除远离扒渣口侧铜液面的渣料,可将打氧管通过远离扒渣口侧的加料口伸入铜液,使打氧死角范围缩小,打氧驱赶渣料也更便捷,缩短的扒渣的时间。在还原阶段,需将成包的木炭加入炉内铜液表面,通过双炉门加料口加木炭,既可以缩短加料的时间,还能使木炭在炉内铜液表面分布根据均匀,保证铜液氧含量在工艺参数范围内。

(4)改变炉底面形式、炉体外壳采用整体钢板焊接

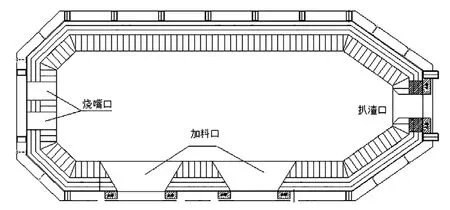

传统的再生铜精炼炉底面形式多为矩形,烧嘴开在矩形一短边中央,烧枪火焰喷射方向垂直两短边,越靠近短边的废铜距离火焰较远,四个直角点距离火焰最远,这部分铜只能靠临近铜的热传递及烟气的热辐射受热,受热最慢。将矩形底面的四个直角削去,改为8边形,如下图所示:

如此改造,可以减少与烧枪火焰距离较远部位的冷铜量,且更利于炉内蓄热,减少冷铜融化时间,降低天然气消耗。

相应的,炉体外壳由4个立面改为8个立面。传统的再生铜精炼炉的炉体外壳多用多块钢板焊接而成,钢板之间通过锚杆和加强筋加固。炉体外壳对炉体有定形作用,由于再生铜精炼是在高温环境下进行,受冷热交替冲击,多块钢板拼接而成的炉体外壳容易变形,随着变形加深,可能造成炉体出现裂缝跑铜,甚至塌炉等严重事故。如果每个立面用一整块钢板,每块钢板连接处焊接,可以有效减少焊缝数量,每个立面再配以相应数量的立柱支护,相应的烧嘴、炉门加料口等开口通过在相应位置切割形成,如此便可以有效提高炉体的整体性、严密性和牢固性。

(5)采用天然气还原技术

传统的再生铜熔炼技术工艺普遍采用的还原剂为重油或者树木等。采用重油还原,一是重油成本较高,二是重油在还原过程中因为燃烧不完全冒出大量的黑烟造成环境污染。采用树木插木还原,由于要采伐树木,于环境不友好,另外插木时,受作业环境限制,整根树木只有最多三分之一能插入到铜液里,且是靠近加料口的铜液,造成树木大部分是在空气中燃烧不经济,而且还原效果、效率低。改用天然气还原技术,只需将天然气吹管通过一根软管与已有天然气管道相连,中间设一道截止阀。采用天然气还原的优势在于:一是环保、经济。天然气本身就是一种清洁能源,主要成分为甲烷,基本不含硫,无色、无臭、无毒、无腐蚀性,燃烧后不会产生有毒有害物质,反应式如下:

4Cu2O+CH4=8Cu+CO2+2H2O

天然气在还原时释放热量,对铜液兼有保温效果;二是还原效果好、效率高。还原时,操作工人可以将天然气吹管置于铜液中任何部位,还原更加彻底。采用天然气还原时,在铜液表面铺一层木炭,能隔绝液面以上的氧融入到铜液中,提高铜液含氧量,影响还原效果。

(6)采用便捷测温技术

再生铜精炼过程中温度控制是一个相当关键的因素,以往空气燃烧的炉子中未使用热电偶,无法检测到炉膛的温度。在通过技术革新,使用蓄热燃烧和纯氧燃烧技术,都需要检测炉膛的温度,因此需要安装热电偶。但安装热电偶的地点和保护措施极为难选,废铜精炼使用的炉体机构也制约了安装热电偶的地点,只能从炉顶打孔安装。在以往炉台制造时,为了测温准确,在炉顶打孔时直接打穿,为了保护热电偶,在打好的孔里预埋Ф60的耐高温不锈钢管。但在铜的氧化过程中,有铜液夹渣溅在不锈钢管内,将孔堵塞,最后将热电偶烧坏,使用寿命大概在两个月左右。后来将不锈钢管改用陶瓷管,热电偶仍然不耐用。

再生铜精炼炉内衬耐火层为镁铝铬尖晶石砖,厚度为440mm,根据实际生产中发现,每三个月将烧损100mm,且当耐火层烧损至150mm厚度时将不能使用。因此,根据内衬耐火层烧损规律,设置三个不同深度的热电偶孔,分别是150mm、200mm、300mm,三孔均位于炉顶最高温区:距离烧嘴2.5米~3米处。

多个热电偶孔的深度不同,精炼炉在第一次使用时,将热电偶放于深度最深的热电偶孔内,通过检测,得出一个参考值;在使用一段时间后,炉顶的内衬耐火层烧损,使得热电偶检测的温度上升,即将热电偶放于第二个深度较浅的热电偶孔内进行温度测量,使用一段时间后,内衬耐火层烧损,厚度变得更薄,依次类推将热电偶的位置进行变换。

热电偶第一次放于深度最深的热电偶孔内时,得出的参考值温度用σ表示;炉膛内准确的温度用手持式红外线测温仪测量,用ω表示;则中间的差值ξ=ω-σ;则平时炉膛内的温度为:σ+ξ。由于精炼炉在使用过程中,内衬耐火层受损,使得内衬耐火层内壁与热电偶孔之间的距离减小,即ξ在不断变化,利用设置多个不同深度的热电偶孔,保证热电偶孔与内衬耐火层内壁之间的距离保持在一定的范围内,即保证中间的差值ξ的变化范围在一定的范围,增强对炉膛内温度测量的准确性。

由于多个热电偶孔的深度不同,即可达到长期检测的目的,也可达到对炉膛内温度进行长期稳定的监测。

(7)增加保温层、耐火层厚度,增加炉腔尺寸

增加保温层厚度,可以提高保温效果,减少热量散失,节省燃料消耗,降低生产成本,同时能减少高温对作业环境的影响。增加耐火层厚度,除了提高保温效果外,还能提高炉体的耐久性,延长使用寿命,节约维护成本。

增加炉膛尺寸,一方面生产效率提高,每炉单次产铜量可以提高到到120吨,每吨铜产品成本降低;另一方面增加了熔炼过程的辐射受热面积,降低炉膛出口烟温,熔炼过程热利用率提高。

以上,是结合再生铜精炼过程中的实际经验提出的一些关于炉体结构改造、工艺技术改进等方面的探讨,以期对废杂铜再生行业在节能环保、提高生产效率、提高产品质量等方面有所脾益。当然,还有更多关于结构及工艺的先进改进需要挖掘和整理。