开式水润滑系统在大轴颈艉轴船上的应用

2018-03-01,

,

(中国船舶工业集团公司第七〇八研究所,上海 200011)

目前,在远洋航行等大轴颈艉轴船舶上,油润滑艉管装置应用较为广泛,而水润滑艉管装置主要应用于舰船及内河等小轴颈艉轴船舶上。全社会已注意到船舶对于海洋及空气污染的严重性,并制定了相关法律法规以减少船舶对海洋及空气造成的污染。如2013年3月,美国环保署(EPA)发布了2013船舶正常航行中产生的污染物排放通用许可(2013VGP),要求所有船舶在油水界面上必须使用环保润滑油,除非技术上不可行[1]。然而,根据国内外多家船厂反馈,在使用环保油后,出现了艉管后轴承高温报警,甚至轴承磨损的情况[2]。改用水润滑艉管装置,因不存在润滑油,无需考虑2013VGP的要求,进而水润滑艉管装置在大轴颈艉轴船舶上的应用研究十分必要。水润滑艉管装置又分为开式和闭式。闭式水润滑艉管装置主要应用在含泥沙较多的内河或者沿海水域航行的船舶,同油润滑艉管装置相似设有艉密封,易损坏,其结构相对复杂,且需配备专用淡水舱,冷却效果相对较差,易发生烧轴现象。因此,考虑结合2 700 TEU集装箱船实船案例,分析开式水润滑艉管装置在大轴颈艉轴船舶上的应用。

1 开式水润滑艉管装置

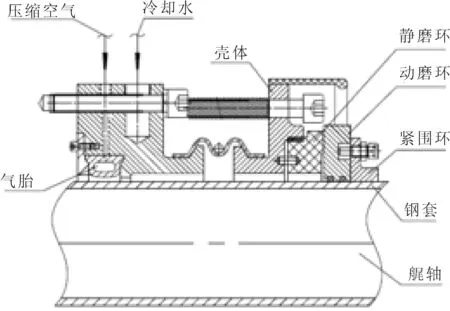

开式水润滑艉管装置结构简单,较易安装。为确保轴承处润滑效果,并防止热量聚集,艉管装置需设置独立的水质处理系统进行供水。另外,因艉管装置采用海水润滑,为延长艉轴使用寿命,防止海水对艉轴的腐蚀,需在轴承区域处艉轴装设铜套,在其他区域包覆涂层,以隔绝海水与艉轴直接接触,见图1。

1.1 前、后轴承

目前应用较为广泛的水润滑轴承材料主要有橡胶和高分子复合材料[3]。由于橡胶轴承传热性较差,温度较高时易发生老化,所需冷却水量较大、水温较低,且其承载能力较低,启动时易烧轴,不能干运转,所以不适用于艉轴直径较大的水润滑艉管装置[4]。而高分子复合材料承载能力相对较高,干、湿条件下的耐磨损性能及抗冲击性能均表现较好[5],其综合性能和寿命远优于大多数传统的水润滑轴承材料,因此建议艉轴直径较大的水润滑艉管轴承选用高分子复合材料[6]。

水润滑轴承的最大许用比压较油润滑轴承的低,船级社对其要求也不尽相同,因此,在轴系设计时,建议在后轴承处设置温度传感器及磨损传感器,对其状况进行实时监测,以便应急处理。另外,船级社对水润滑轴承设计长度的要求比油润滑轴承的长,如GL要求后轴承长度约为4倍轴颈,前轴承长度约为1.5倍轴颈,但若台架试验表明轴承具有足够负荷能力,经认可应适当缩短其长度,以便安装及布置[7]。

1.2 首密封装置

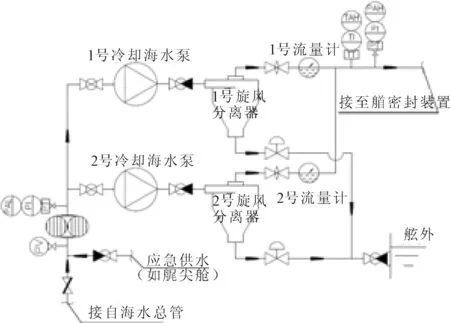

开式水润滑艉管装置仅设有首密封装置,主要由壳体、动磨环、静磨环及气胎等组成,见图2。动磨环安装在艉轴上,并随艉轴转动,与静磨环紧密接触形成密封,以确保冷却水不外泄。当动磨环磨损后,可在停车状态下,对气胎进行应急充气,使其膨胀与艉轴形成密封,防止海水倒灌,从而在不抽轴的情况下,完成动磨环的更换工作,大大提高船舶营运的安全性及经济性,缩短船舶的维修周期,减少船舶维修费用。对于动磨环的型式,建议采用两半式,以便在不抽轴的情况下,多次完成动磨环的更换工作;若采用整体式,则应提前在艉轴上装设备用动磨环,其仅可完成一次动磨环的更换工作。

图2 首密封装置

1.3 艉管

艉管按型式可分为整体式和非整体式两种。整体式艉管一般采用环氧浇注,并经螺栓将艉管的首、尾部法兰分别固定在首、尾铸钢件上,结构复杂,价格相对较高,但对船厂安装工艺要求相对较低,便于船厂安装,因其由厂家整体供货,可大大缩短船厂的造船周期。非整体式艉管是直接焊接在首、尾铸钢件上,形成艉轴的润滑空间,结构简单,对船厂安装工艺要求高。可根据船厂安装工艺水平及造船周期自行选择艉管型式。

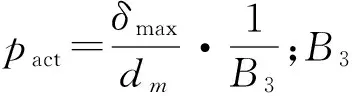

1.4 水质处理系统

水质处理系统主要由冷却海水泵、旋风式离心器、流量计及双联滤器等组成。系统中,冷却海水泵经双联滤器从海水总管内吸水,再经旋风式离心器及流量计将海水送至首密封装置中,为艉管轴承提供充足的冷却水。其应布置在轻载水线以下,并在其吸口管路上设置压力传感器或在双联滤器上设置压差传感器,以确保泵吸口始终处于正压状态,防止泵失吸导致冷却水断流,发生烧轴现象;而旋风式离心器可将经双联滤器初步过滤的冷却水,进行充分过滤及净化,确保冷却水的清洁度,以防其中颗粒杂质磨损轴承,使得船舶可在泥沙含量较多的近海和内河中航行。

系统中的冷却海水泵、旋风式离心器及流量计均须设置两套,一用一备,在出现断流、低压等状况下,可自动切换,以确保冷却水的正常供应。在首密封装置冷却水进口管路上应设有压力传感器和温度传感器,实时监测冷却水的压力及温度,以确保所供冷却水满足使用要求。另外,系统还应设应急供水措施,若船舶搁浅,无法从海水总管内吸水,可借用艉尖舱内海水,为艉管轴承提供应急冷却水,以确保船舶应急操作,见图3。

图3 水质处理系统

1.5 铜套

铜套与艉轴一般采用红套或冷压等方法进行过盈装配,因轴与铜套材质不同,对应线膨胀系数不同,铜套装配后可能会因温度变化发生滑脱或胀裂等现象。为防止上述问题发生,应特别注意对铜套最小安装过盈量及其材料强度进行校核[8]。

1.5.1 铜套最小安装过盈量校核

δt=dm·Δt·α<δmin

(1)

式中:δt为螺旋桨轴轴颈随温度变化最大值,mm;δmin为铜套最小安装过盈量,mm;Δt为海水变化温差,℃;α为螺旋桨轴材料的线膨胀系数,1/℃;dm为铜套处螺旋桨轴外径,mm。

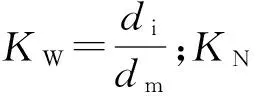

1.5.2 铜套材料强度校核

(2)

根据式(1)可得螺旋桨轴轴颈随温度变化的最大值,若其计算结果小于铜套最小安装过盈量,表明铜套将不会因温度变化发生滑脱现象;而根据式(2)可得铜套在设计配合公差范围内所受的最大合成应力,若其计算结果小于规范要求,如:GL要求其所受最大合成应力应小于75%铜套的屈服应力[4],则表明铜套在所选配合公差范围内不会因温度变化而发生胀裂现象,其材料强度满足规范要求。

2 校中计算

因水润滑轴承最大许用比压较油润滑轴承的低,水运动粘度远远低于油运动粘度,且可能存在水胀和热胀等问题,使得水润滑轴承工作环境较油润滑的恶劣。为确保水润滑轴承运行状况良好,应通过校中计算对轴承比压进行校核,并根据计算结果,相应地调整轴系布置以及轴承中心偏移量,使得轴承满足各项设计指标[9]。

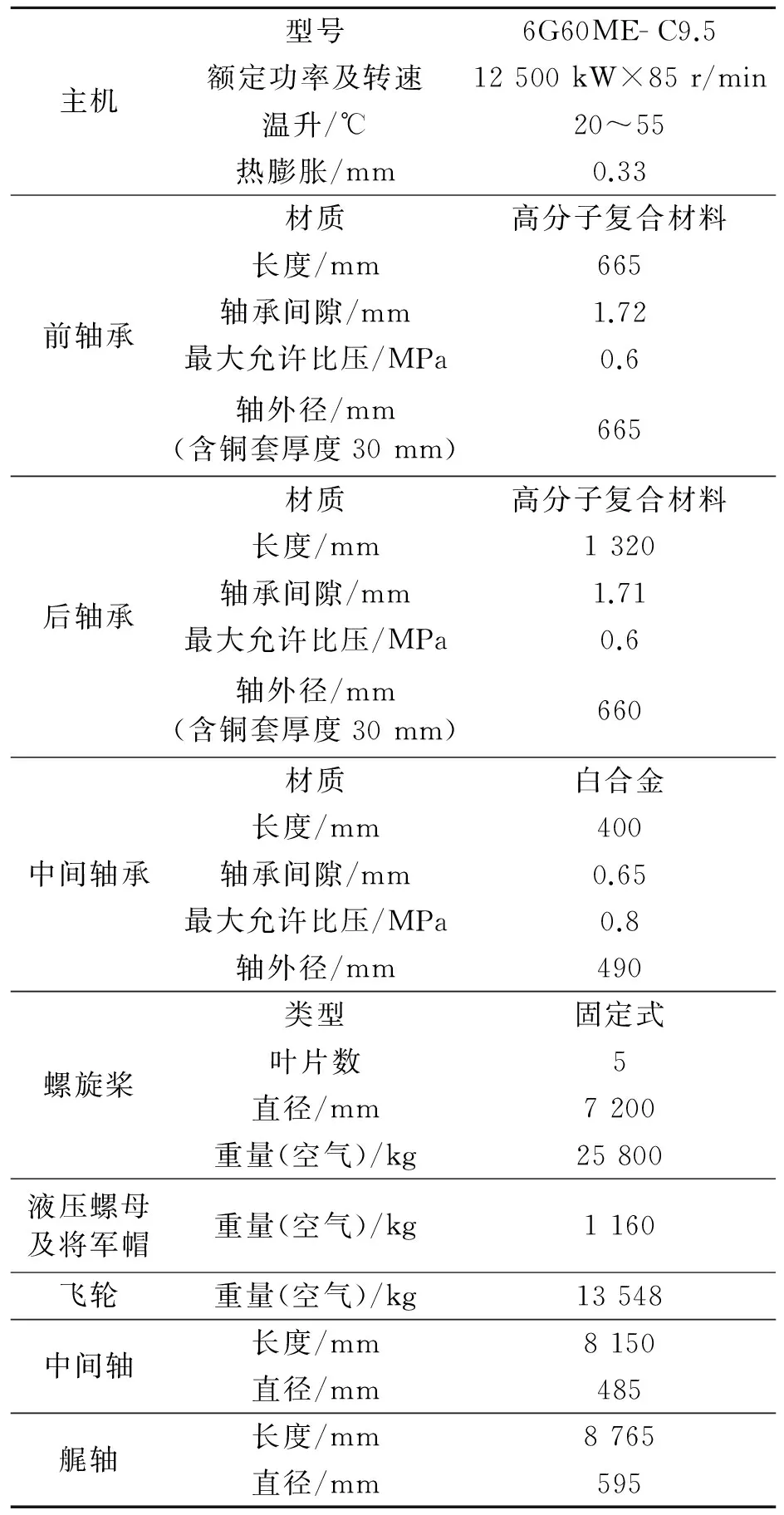

下面以2 700 TEU集装箱船为例,通过校中计算,对水润滑轴承在大轴径艉轴、二冲程低速柴油机船舶上的工作状态进行校核,并针对开式水润滑艉管装置在大轴颈艉轴船舶上的应用可行性进行相关探讨。2 700 TEU集装箱船轴系主要设计参数如表1所示。

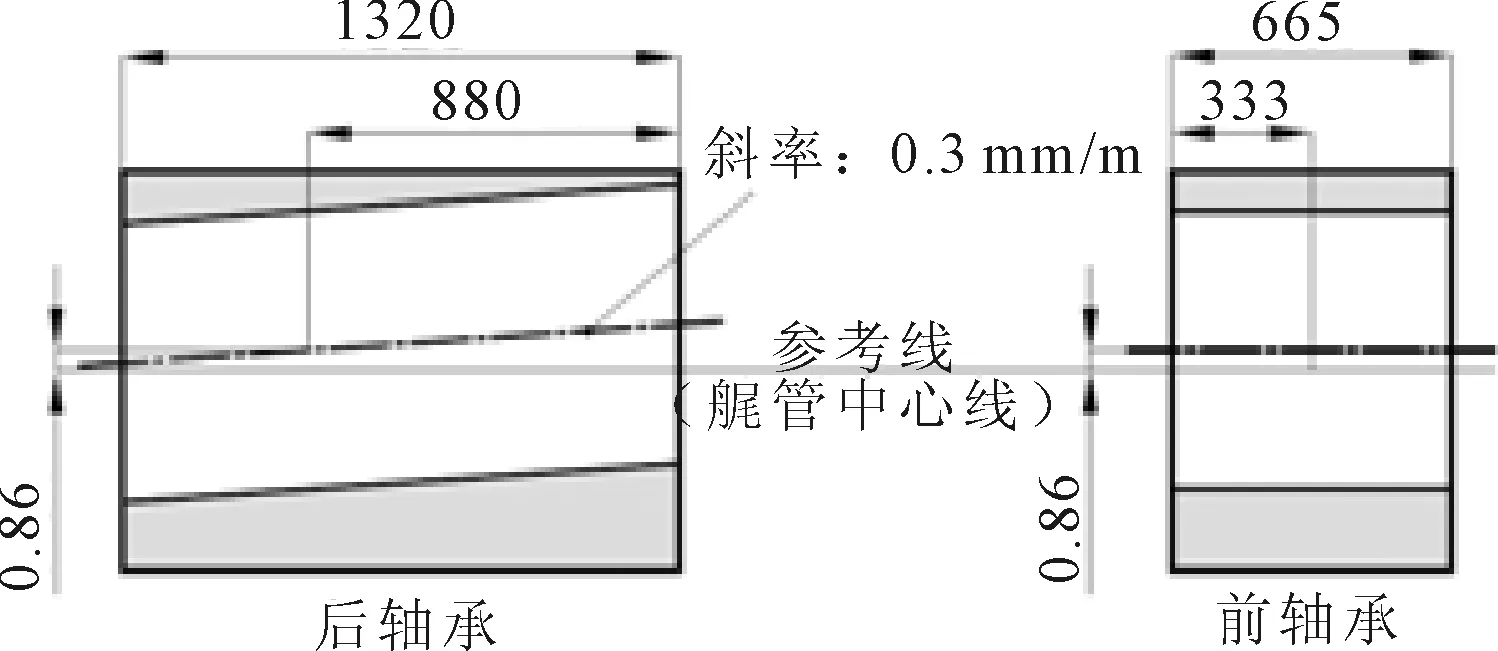

经初步计算结果显示,艉管前、后轴承在有些工况下,比压超出最大允许值,且艉管后轴承处相对斜率(轴斜率-轴承斜率)超过规范要求:0.3 mm/m(GL)。为确保艉管前、后轴承在各工况下运行指标正常,对轴系轴承作如下调整:主机轴承中心向下偏移4.37 mm,中间轴承中心向下偏移2.10 mm,前后轴承中心向上偏移0.86 mm,后轴承斜镗孔0.3 mm/m,如图4所示。

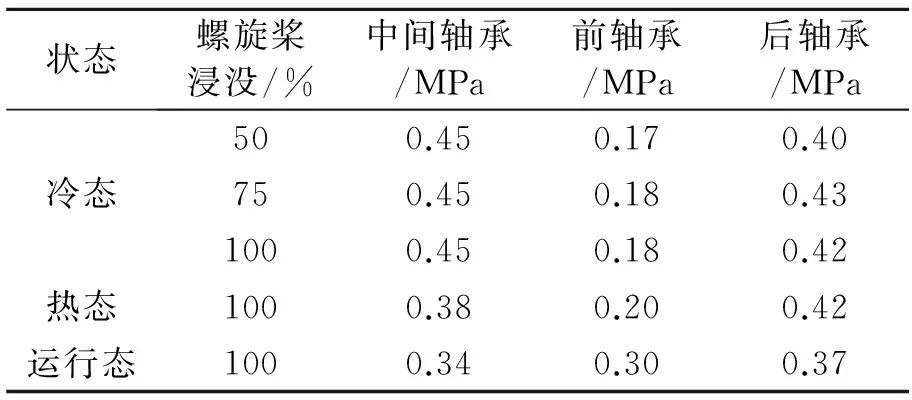

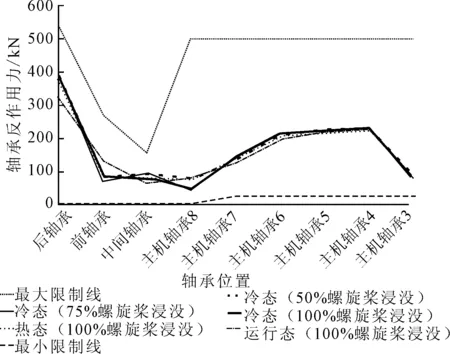

根据轴承位置调整后参数校中计算,结果显示:各工况下艉管后轴承处相对斜率远小于0.3 mm/m[10];艉管前、后轴承所受最大压力均小于最大允许压力,如表2所示;各轴承反作用力处于限定范围内,如图5所示;其他各项参数也均满足设计要求。

表1 2 700 TEU集装箱船轴系主要设计参数

图4 艉管轴承位置布局图

2 700 TEU集装箱船为首次在如此大轴径艉轴上采用开式水润滑艉管装置的船舶,从其目前航行试验结果来看,艉管前、后轴承运行状态良好,各项指标满足设计要求,即使是在使用含泥沙等颗粒杂质较多的长江水作为冷却水时,艉管轴承也未发生磨损现象,并且冷却水进出口温升平稳,一直保持在5 ℃范围内。

表2 各工况下轴承比压

图5 各轴承反作用力

由于轴颈越大,线速度越大,对于水膜的建立是有利的,虽然艉轴及螺旋桨重量将对应增大,但其与轴承的接触面积也将随之增大[11]。另外,通过适当增加轴承长度、调整轴承中心偏离量或斜镗孔等方式,可进一步降低轴承比压,均布轴承载荷,使得各项指标满足设计要求[12]。

3 结论

开式水润滑艉管装置在大轴径艉轴船舶上应用是可行的,并可应用于泥沙含量较高的近海及内河水域。为避免船舶艉管滑油泄露,造成海洋污染,开式水润滑艉管装置将是较好的替代方式,其初投资、运行及维护成本相对较低,结构简单,便于安装,且其技术及材料已发展成熟,具有良好的市场及发展前景。

[1] 傅恒星.美国新版VGP 2013解读[J].中国海事,2013(12):57- 59.

[2] 周鲁兵.VGP规范下艉轴承用环保油运行情况分析[J].船舶标准化工程师,2015(1):29- 33.

[3] 郭贤明,谭祖胜,陈川艾.闭式水润滑艉轴艉管装置可行性研究[J].船海工程,2004(3):14- 16.

[4] 万阳,周忆,肖彬,等.水润滑轴承橡胶合金材料磨损性能试验研究[J].润滑与密封,2017,42(3):40- 45.

[5] 段海涛,王学美,吴伊敏,等.水润滑轴承研究进展[J].润滑与密封,2012,37(9):109- 116.

[6] 董宁,王优强,刘前,等.新型水润滑轴承材料的流体润滑性能分析[J].润滑与密封,2016,41(5):23- 26.

[7] GL船级社.GL Rules & Guidelines[S].2015.

[8] 张松鹤.水润滑轴系的艉轴轴套最小过盈量的计算[J].舰船科学技术,1993(3):51- 54.

[9] 汤瑾璟.浅谈轴系校中计算及Nauticus Shaft Alignment软件的应用[J].船舶设计通讯,2009(1):38- 43.

[10] 张晓晓,周瑞平.艉管斜镗孔方法研究[J].江苏船舶,2009,26(4):15- 17.

[11] 邹力,刘正林,黄莉.艉轴倾角对水润滑艉轴承冷却性能的影响[J].中国修船,2016,29(5):27- 31.

[12] 邹争,董从林,毛树华,等.水润滑橡胶艉轴承变形程度影响因素分析[J].润滑与密封,2016,41(3):123- 130.