隔板贯通方钢管轻骨料混凝土柱-H形梁与箱形梁异形节点抗震性能试验

2018-02-28王万祯郭鸣鸣孙韶江

王万祯,李 华,郭鸣鸣,朱 放,孙韶江

(宁波大学 建筑工程与环境学院,浙江 宁波 315211)

0引 言

相比于普通混凝土,轻骨料混凝土具有自重轻、保温性能好和长期强度高等优点。因此,方钢管轻骨料混凝土柱-钢梁框架结构除具有方钢管普通混凝土柱-钢梁框架结构承载力高、塑性和韧性强等优点外,还具有自重轻、自振周期长等优势。

若框架各跨荷载或跨度不等,宜采用不同截面形状的型钢梁,形成方钢管轻骨料混凝土柱-H形梁与箱形梁异形节点。受力复杂的方钢管轻骨料混凝土柱-H形梁与箱形梁异形节点起着传递和平衡梁柱内力的作用,对结构安全至关重要。

轻骨料混凝土破坏模型不同于普通混凝土,王立成等[1]和王万祯[2]分别建立了与静水应力轴拉端和轴压端相交的轻骨料混凝土破坏面模型。可见,方钢管轻骨料混凝土柱-H形梁与箱形梁异形节点的受力性能和破坏形态与方钢管普通混凝土柱-钢梁节点有较大差异。

方钢管混凝土柱-钢梁内隔板式节点中,连接区焊缝堆积,焊接残余应力和焊接热影响区重叠。以往的试验显示[3],方钢管柱与内隔板间焊缝因焊接质量较差而过早开裂,导致内隔板式方钢管混凝土柱-钢梁节点的承载力和延性显著降低。方钢管混凝土柱-钢梁隔板贯通式节点中,方钢管柱与贯通隔板间便于施焊,连接区焊缝质量较好且可分散布置,焊接残余应力和焊接热影响区重叠等问题得以减缓。

当前,对方钢管普通混凝土柱-钢梁节点研究较多,但对隔板贯通方钢管轻骨料混凝土柱-H形梁与箱形梁异形节点的研究还未见报道。

Qin等[4-5]对隔板贯通方钢管混凝土柱-钢梁节点进行了试验和理论分析,建议了考虑柱轴压力的节点抗剪设计方法;Kang等[6]建立了内隔板式、外隔板式和隔板贯通式方钢管混凝土柱-钢梁节点的分析模型。

周鹏等[7]对矩形钢管混凝土异形柱-钢梁节点进行了试验研究,结果显示,节点域腹板剪切破坏、节点域腹板与柱翼缘间焊缝断裂是该异形节点的典型破坏形式;徐桂根等[8]对内隔板贯通式节点的研究表明,连接区焊缝断裂问题严重;苗纪奎等[9]进行的隔板贯通式钢管混凝土柱-钢梁节点的试验中,梁翼缘与隔板对接焊缝断裂问题严重;陈庆军等[10]对柱不贯通式钢管混凝土柱-钢梁节点进行了试验和抗震性能研究。

本文对圆弧加强隔板贯通方钢管轻骨料混凝土柱-H形梁与箱形梁异形节点和基本型异形节点进行了循环加载试验,研究了贯通隔板圆弧加强构造对方钢管轻骨料混凝土柱-H形梁与箱形梁异形节点破坏形态、滞回性能、承载力和塑性变形的影响。

1试验概况

1.1试件设计

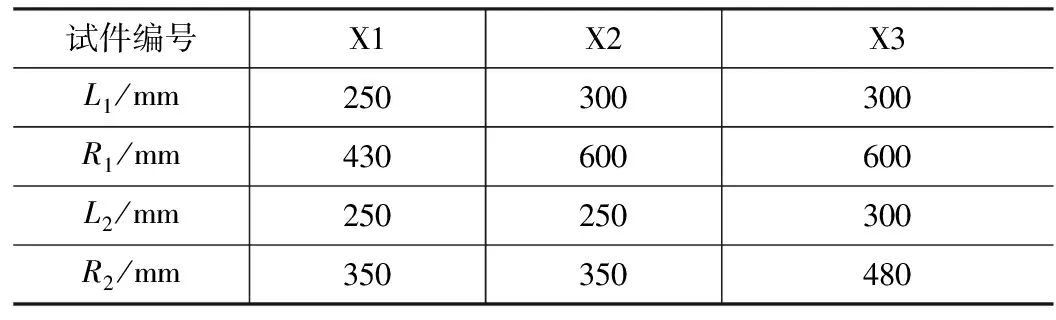

试验共设计了1个隔板贯通方钢管轻骨料混凝土柱-H形梁与箱形梁基本型异形节点试件BASE和3个隔板圆弧加强异形节点试件X1~X3。试件节点构造参数如表1所示,细部构造如图1,2所示,其中,方钢管柱截面规格为□250×250×8,H形梁和箱形梁的截面规格分别为H200×100×6×8和□350×150×6×8,钢材为Q235B,采用E43型焊条手工焊接制作而成。方钢管内填入陶粒轻骨料混凝土,水、普通硅酸盐水泥、砂、陶粒的配合比为1∶2∶2∶3。

表1隔板圆弧加强节点构造参数Tab.1Construction Parameters of Joints with Enlarged Arc Junctures

注:L1,L2分别为箱形梁和H形梁贯通隔板圆弧段的长度;R1,R2分别为箱形梁和H形梁贯通隔板圆弧段的半径。

图2圆弧加强异形节点的细部构造(单位:mm)Fig.2Details of Irregular Joints with Enlarged Arc Junctures (Unit:mm)

除图2所示的与梁上、下翼缘相连的隔板圆弧扩大头构造外,隔板圆弧加强异形节点的其余细部构造均同基本型异形节点。

1.2加载方案和测点布置

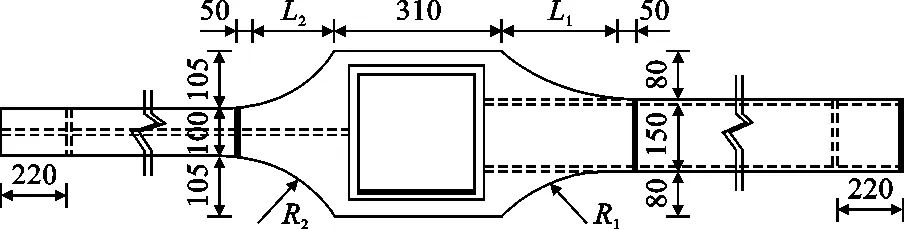

图3加载装置Fig.3Loading Setup

图3所示的试验加载装置中,柱上、下端均为铰接约束,柱顶采用侧向钢板与加载架相连形成侧向约束,柱底通过地脚螺栓铰接于实验室地槽。在H形梁和箱形梁的悬臂端设置侧向支撑。通过油压千斤顶在柱顶施加1 150 kN的轴压力,柱轴压比约为0.3。通过伺服加载系统在H形梁和箱形梁悬臂端施加反向同步的往复循环荷载。

加载方案参照《建筑抗震试验方法规程》[11]的规定。弹性阶段采用力控制加载,当荷载-位移曲线出现明显拐点时,认为试件屈服,此后改用位移控制加载,加载速率为6 mm·min-1,加载位移按屈服位移的倍数逐级递增,每级加载位移循环3周,直至试件断裂或荷载下降到极限承载力的70%以下。

在节点域及其周边、梁翼缘对接焊缝和梁腹板角焊缝等位置布置应变花(图4),以获取上述关键部位2个方向应变随加载进程的演化规律。

图4应变花布置Fig.4Arrangement of Strain Gauges

1.3材性试验

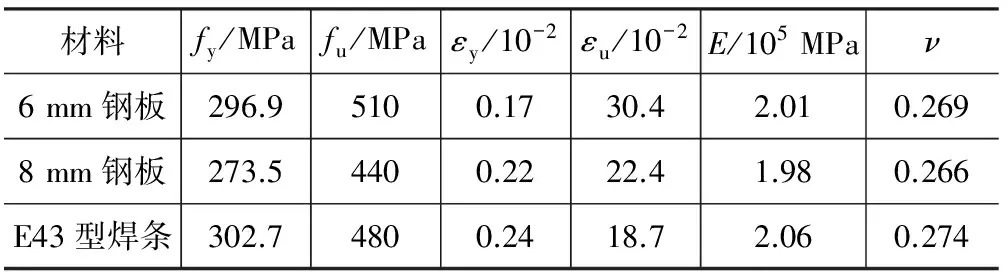

参照《金属材料:室温拉伸试验方法》(GB/T 228—2002)[12]的规定,制作与试件同一批次的钢板材性试件及焊条材性试件,表2为材性试验结果。

参照《轻骨料混凝土技术规程》(JGJ 51—2002)[13]的要求,制作6个150 mm×150 mm×150 mm的陶粒轻骨料混凝土标准试块,按标准养护28 d。试验测得该陶粒轻骨料混凝土的平均抗压强度fcu≈40.03 MPa,弹性模量Ec≈16.5×103MPa,泊松比νc≈0.19。

2试验过程及破坏特征

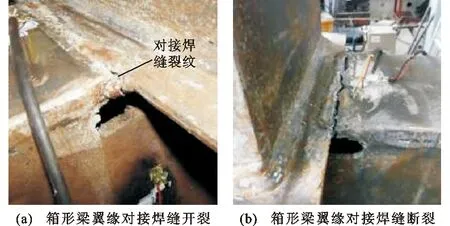

试件BASE加载至40 mm位移第1圈时,箱形梁上翼缘与隔板对接焊缝边缘产生裂纹[图5(a)];加载至50 mm位移第3圈时,箱形梁翼缘对接焊缝断裂[图5(b)];加载至60 mm位移第2圈时,H形梁上翼缘对接焊缝处开裂,箱形梁腹板构造孔处焊缝开裂,加载停止。

表2钢材和焊缝材性试验结果Tab.2Test Results of Material Properties of Steel and Weld

注:fy,fu分别为屈服抗拉强度和极限抗拉强度;εy,εu分别为屈服拉应变和极限拉应变;E为弹性模量;ν为泊松比。

图5试件BASE的破坏照片Fig.5Failure Pictures of Specimen BASE

试件X1加载至60 mm第1圈,箱形梁上翼缘对接焊缝边缘分别开裂[图6(a)];加载至80 mm第1圈,H形梁上翼缘对接焊缝产生裂纹;加载至80 mm第3圈,箱形梁下翼缘对接焊缝断裂[图6(b)];加载至90 mm第1圈,H形梁上翼缘对接焊缝开裂,加载停止。

图6试件X1的破坏照片Fig.6Failure Pictures of Specimen X1

试件X2加载至60 mm第1圈,箱形梁下翼缘对接焊缝被撕裂[图7(a)];加载至90 mm第2圈,与H形梁下翼缘相连的隔板形成塑性铰[图7(b)];加载至100 mm第3圈,与箱形梁相连的隔板末端形成塑性铰;加载至110 mm第1圈,靠近隔板末端的H形梁形成塑性铰,节点承载力下降至极限承载力的70%以下,加载停止。

图7试件X2的破坏照片Fig.7Failure Pictures of Specimen X2

试件X3加载至70 mm第1圈,与箱形梁相连的隔板末端形成塑性铰;加载至70 mm第3圈和80 mm第1圈,箱形梁下翼缘和上翼缘对接焊缝分别开裂[图8(a)];加载至80 mm第3圈,与H形梁相连的隔板末端形成塑性铰[图8(b)];加载至90 mm第3圈,H形梁下翼缘对接焊缝开裂,箱形梁下翼缘对接焊缝断裂,加载停止。

图8试件X3的破坏照片Fig.8Failure Pictures of Specimen X3

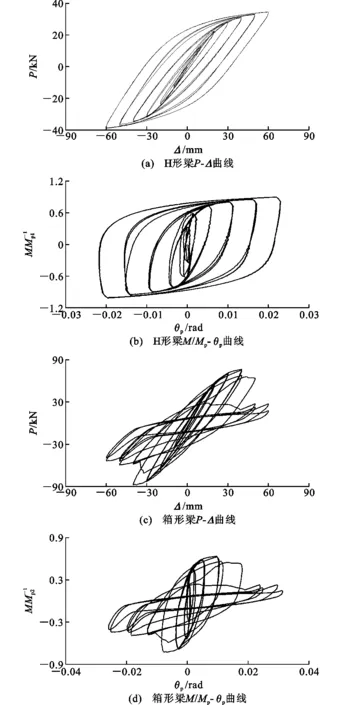

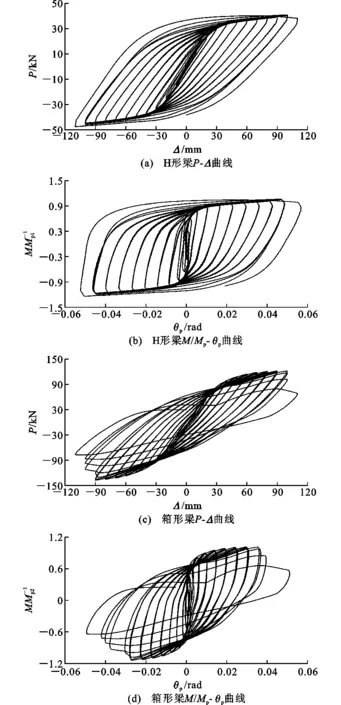

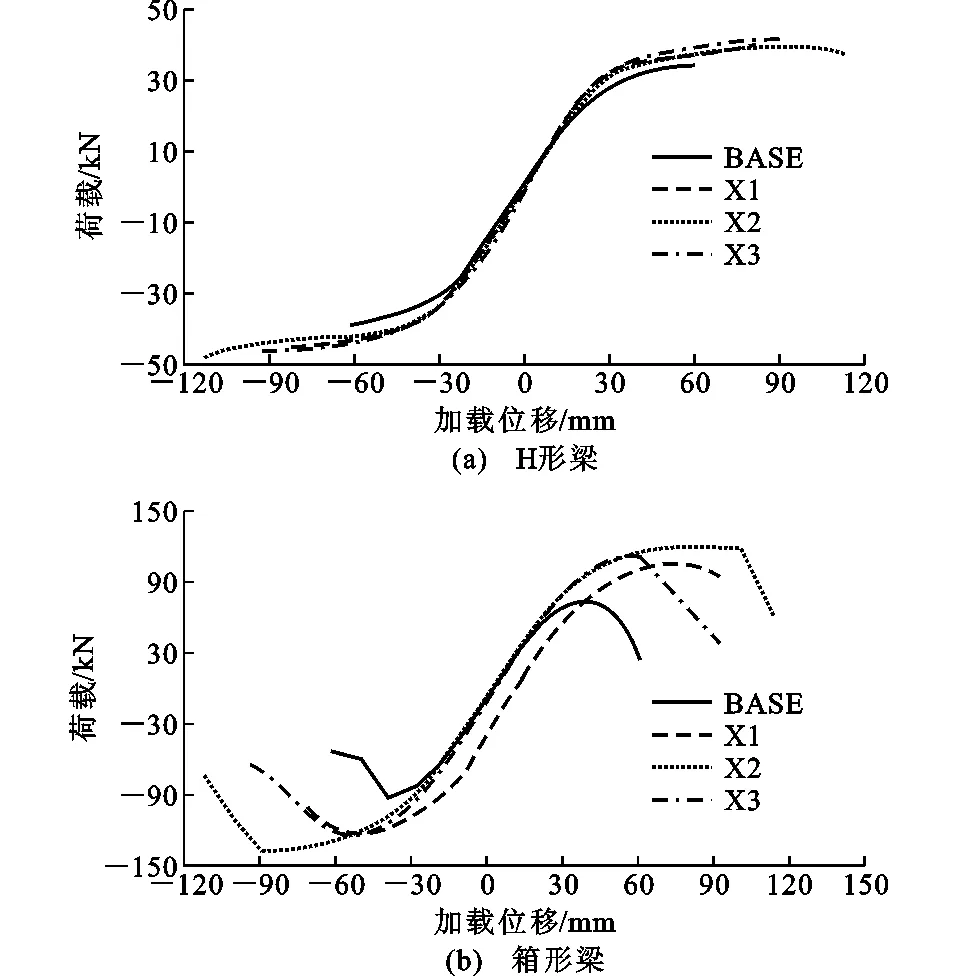

图9为试件BASE的滞回曲线,其H形梁和箱形梁的承载力分别为39.08 kN和87.82 kN,对应的极限弯矩分别为1.06Mp1和0.95Mp2(Mp1,Mp2分别为H形梁和箱形梁的全截面塑性弯矩)。

图9BASE试件的滞回曲线Fig.9Hysteresis Curves of Specimen BASE

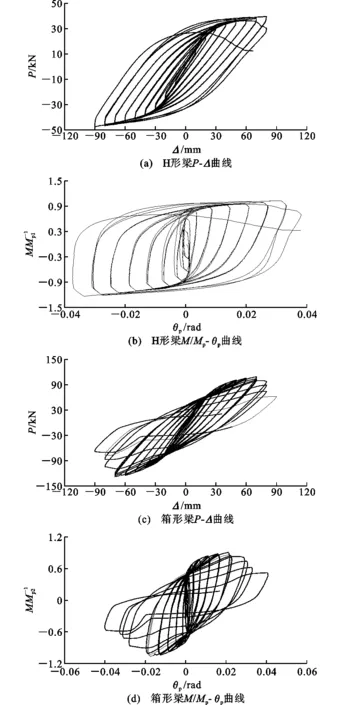

图10~12分别为试件X1~X3的滞回曲线,其H形梁的承载力分别为47.50,47.66,47.95 kN,对应的极限弯矩分别为1.29Mp1,1.30Mp1,1.31Mp1;箱形梁的承载力分别为128.22,137.17,122.64 kN,对应的极限弯矩分别为1.17Mp2,1.25Mp2,1.12Mp2。H形梁的塑性转角分别为0.038,0.056,0.044 rad;箱形梁的塑性转角分别为0.040,0.051,0.045 rad。

图10试件X1的滞回曲线Fig.10Hysteresis Curves of Specimen X1

图11试件X2的滞回曲线Fig.11Hysteresis Curves of Specimen X2

3试验结果分析

3.1破坏模式分析

基本型异形节点构造中,由于对接焊缝边缘是焊接起(落)弧点,恶化了对接焊缝边缘的应力状况,且狭窄的梁翼缘直接焊于宽大的隔板上,几何变化剧烈引发应力集中,导致试件BASE在梁翼缘对接焊缝边缘过早开裂,严重降低了节点的承载力和塑性转角。

隔板圆弧加强构造使梁翼缘对接焊缝移至远离节点区,消除了基本型异形节点中梁翼缘对接焊缝边缘的几何剧烈变化和应力集中,提高了节点的承载力和塑性转角。圆弧加强异形节点的主要破坏模式为隔板圆弧加强区形成塑性铰,隔板塑性铰区在循环加载下交替屈曲、拉伸,加剧了梁翼缘对接焊缝的损伤累积,导致对接焊缝最终延性断裂。

试验结束后切开方钢管柱发现,节点域和柱段内轻骨料混凝土均未压碎或拉裂,轻骨料混凝土与贯通式隔板和钢管柱壁板间均黏结良好(图13)。可见,轻骨料混凝土与钢管柱可以较好地实现协同工作,增加节点的强度和刚度。

3.2滞回性能

图9~12显示,隔板贯通方钢管轻骨料混凝土柱-H形梁与箱形梁异形节点的滞回性能稳定,在各级加载位移下,H形梁的滞回曲线几近重叠,箱形梁的滞回曲线劣化不明显,说明隔板贯通方钢管轻骨料混凝土柱-H形梁与箱形梁异形节点的滞回性能稳定,抗震性能较好。

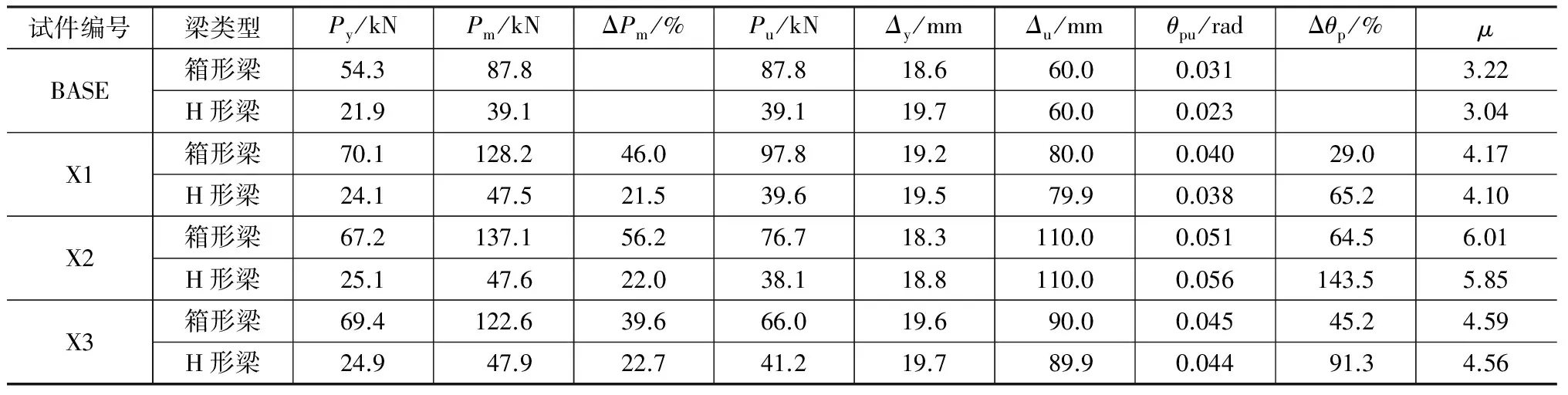

节点延性系数μ定义为节点破坏时的破坏位移Δu与屈服位移Δy之比,即μ=Δu/Δy。表3为主要阶段的试验结果。由表3可知,圆弧加强异形节点的延性系数较基本型异形节点大大提高,说明贯通隔板圆弧扩大头构造促使异型节点呈延性破坏模式(避免脆断破坏模式)的成效显著。

对比表3中试件X1与试件X2的试验结果发现,当参数L1由250 mm增加到300 mm时,圆弧加强异形节点箱形梁的承载力增加。试件X2,X3的试验结果显示,圆弧加强异形节点H形梁的承载力随参数L2的增加(由250 mm增至300 mm)而提高。参数L1,L2对圆弧加强异形节点箱形梁和H形梁的塑性转角和延性系数的影响不显著。

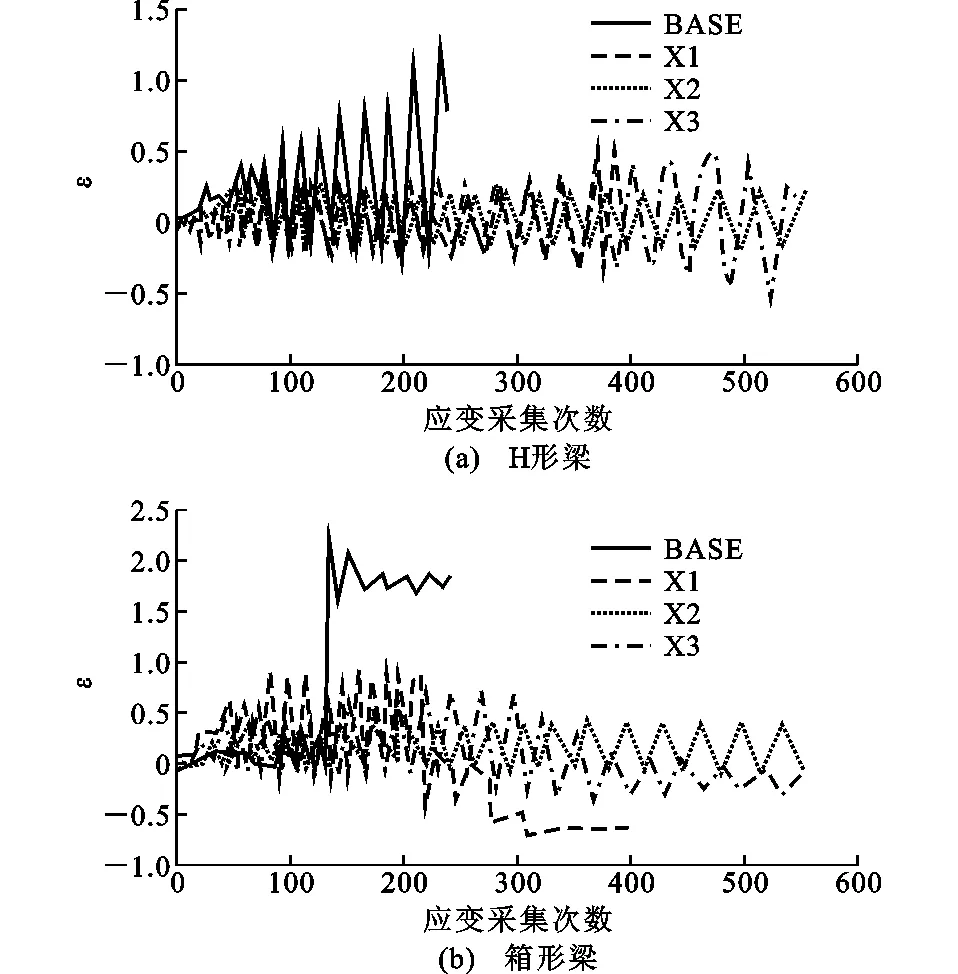

3.3应变分析

图14为试验采集的各试件梁翼缘对接焊缝处应变(沿梁长方向)随加载进程的演化。加载初期,基本型异形节点梁翼缘对接焊缝处的应变与圆弧加强异形节点相当。在位移控制加载阶段,基本型异形节点梁翼缘对接焊缝处的应变快速增加,远大于圆弧加强异形节点。基本型异形节点梁翼缘对接焊缝边缘应力集中严重,导致梁翼缘对接焊缝边缘过早开裂。圆弧加强异形节点梁翼缘对接焊缝移至远离连接区的隔板圆弧末端,应力和应变负担大大降低。在同级加载位移下,箱形梁翼缘对接焊缝的应变大于H形梁,这是因为箱形梁的刚度大于H形梁,箱形梁翼缘对接焊缝的应力和应变幅值大于H形梁。

图12试件X3的滞回曲线Fig.12Hysteresis Curves of Specimen X3

图13节点域和柱段内轻骨料混凝土Fig.13Lightweight Aggregate Concrete in Panel Zone and Column

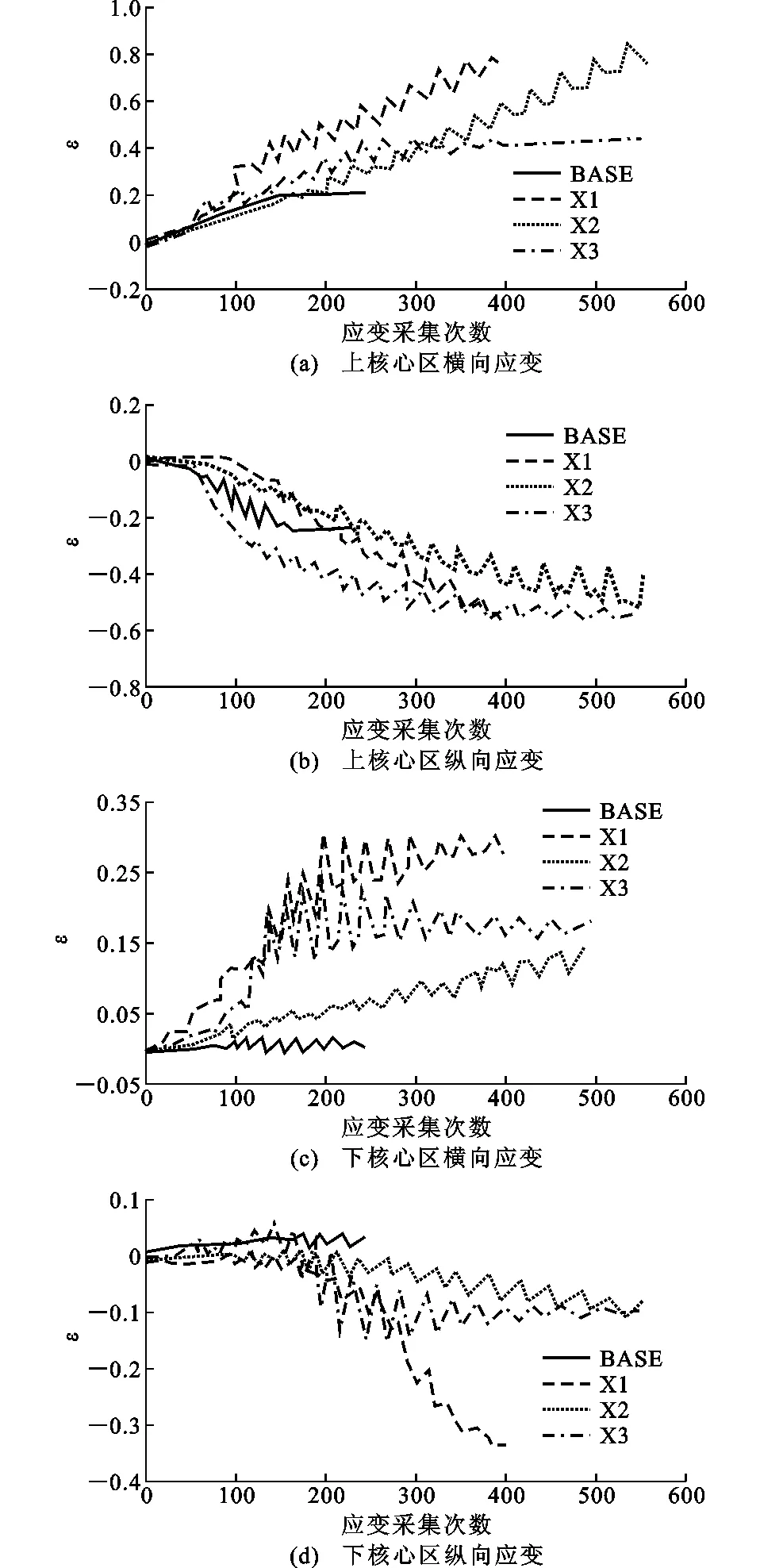

图15所示的节点域横向(沿梁长方向)和纵向(沿柱高方向)应变演化显示,节点域上核心区的横向和纵向应变均远大于下核心区。节点域上核心区不仅要承担柱轴压力,还要承担H形梁和箱形梁上翼缘传来的同向水平剪力(由梁端弯矩分解而来)及梁端竖向剪力。节点域下核心区只承担柱轴压力、箱形梁下翼缘的水平剪力和箱形梁腹板的部分竖向剪力。

图16为各试件滞回曲线的骨架曲线,在小位移加载阶段(节点处于弹性),圆弧加强异形节点和基本型异形节点的骨架曲线基本重合在一起。在大位移加载阶段(节点进入塑性),基本型异形节点箱形梁的骨架曲线出现明显下降段,H形梁的承载力增加缓慢,甚至趋于平直;圆弧加强异形节点箱形梁和H形梁的骨架曲线均有明显的上升。加载至节点破坏时,圆弧加强异形节点箱形梁和H形梁的延性和承载力均显著高于基本型异形节点。基本型异形节点的箱形梁骨架曲线在大位移加载阶段出现明显拐点,呈脆断破坏模式。圆弧加强异形节点的箱形梁骨架曲线下阶段较平缓,破坏时加载位移较大,呈延性破坏模式。

表3主要阶段的试验结果Tab.3Test Results at Key Stages

注:Py,Pm,Pu分别为梁端屈服荷载、峰值荷载和破坏荷载,其中,Py由荷载-位移曲线出现的拐点确定;θpu为节点破坏时的梁端塑性转角;ΔPm,Δθp分别为相对于试件BASE的峰值荷载增幅和塑性转角增幅。

图14梁翼缘对接焊缝处的应变演化Fig.14Strain Evolution at Butt Weld of Beam Flanges

图15节点域应变演化Fig.15Strain Evolution of Panel Zones

图16各试件的骨架曲线Fig.16Skeleton Curves of Specimens

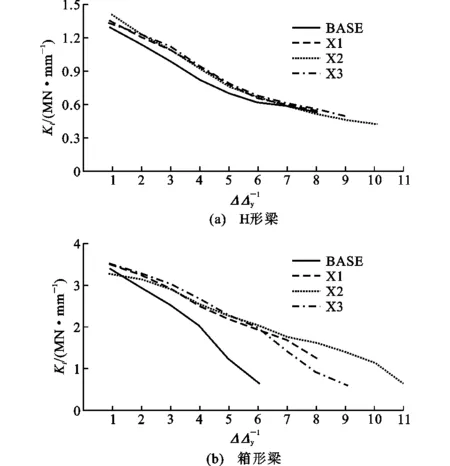

3.4刚度退化

图17各试件的刚度退化曲线Fig.17Rigidity Degradation Curves of Specimens

4异形节点承载力

4.1异形节点抗弯承载力

试验结果显示,隔板贯通方钢管轻骨料混凝土柱-H形梁与箱形梁异形节点典型的破坏模式为梁翼缘对接焊缝断裂和贯通隔板圆弧扩大头末端形成塑性铰。因此,隔板贯通方钢管轻骨料混凝土柱-H形梁与箱形梁异形节点的抗弯承载力Mu取梁翼缘对接焊缝断裂时对应的极限弯矩Mfw和贯通隔板圆弧扩大头末端形成塑性铰时对应的极限弯矩Mpd的最小值,即

Mu=min{Mpd,Mfw}

(1)

Mfw=bbftbf(hb-tbf)ffw

(2)

Mpd=Wpdfd=bftd(hb-td)fyd+

(hb-td)2twfyd/4

(3)

式中:bbf,tbf,hb分别为梁翼缘对接焊缝宽度、梁翼缘对接焊缝厚度之和和梁截面高度;bf,td,tw分别为梁翼缘宽度、梁腹板厚度之和和贯通隔板厚度;ffw,fyd分别为梁翼缘对接焊缝抗拉强度和贯通隔板钢材屈服强度。

贯通隔板圆弧扩大头末端(塑性铰区)的宽度略大于梁翼缘宽度,贯通隔板塑性铰弯矩Mpd计算式中,贯通隔板塑性铰区的宽度略偏保守地取为梁翼缘宽度。

4.2异形节点抗剪承载力

上、中、下3块隔板贯通把节点域分割为上节点域和下节点域,上节点域需承担节点域两侧箱形梁和H形梁翼缘传来的共同剪力,下节点域仅需承担节点域单侧大截面箱形梁翼缘传来的剪力,上节点域的抗剪负担明显大于下节点域。试验结果显示(图15),上节点域的剪应力和剪应变负担明显大于下节点域。因此,异形节点域的抗剪承载力取决于上节点域,若上节点域的抗剪承载力满足要求,下节点域也可满足抗剪承载力要求。

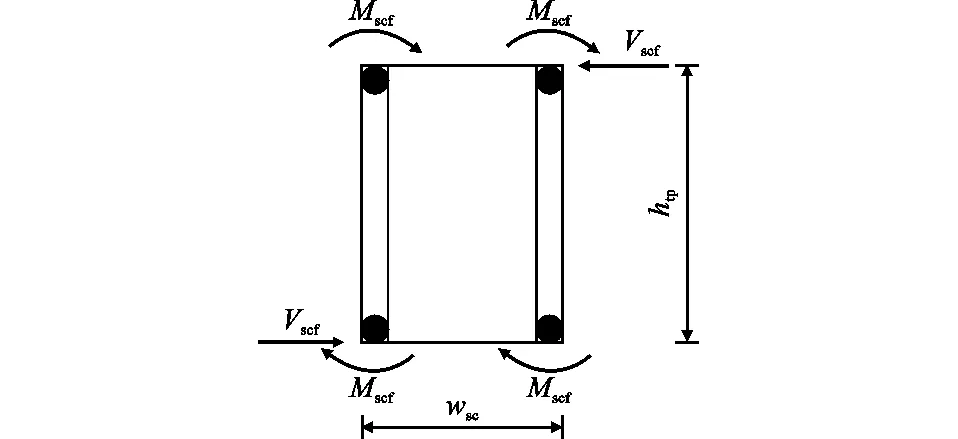

上节点域中,上隔板、中隔板、左右2块柱翼缘板、前后2块柱腹板组成类似钢框架剪力墙结构(图18,其中,Nc为柱轴压力,HLb,HRb分别为柱左、右侧梁截面的高度;ML,MR分别为柱左、右侧梁端弯矩;FL,FR分别为柱左、右侧翼缘的拉应力;td为梁翼缘厚度,htp为小截面梁腹板高度),上节点域内轻骨料混凝土形成“斜压短柱”效应,相当于框架中的支撑。

图18上节点域的支撑框架剪力墙模型Fig.18Model of Braced Frame with Shear Walls of Top Panel Zone

图18所示的支撑框架剪力墙结构在水平剪力V和柱轴压力Nc共同作用下形成塑性铰机构,上节点域的抗剪承载力Vtp由左右2块柱翼缘板形成塑性铰时的极限抗剪承载力Vscf、前后2块柱腹板剪切屈服时的极限抗剪承载力Vscw和轻骨料混凝土形成“斜压短柱”破坏时的极限抗剪承载力Vlwc组成,即

Vtp=Vscf+Vscw+Vlwc

(4)

4.2.1柱翼缘板的极限抗剪承载力

左右2块柱翼缘板形成塑性铰时的极限抗剪承载力Vscf可由绕塑性铰处的力矩平衡(图19,其中Mscf为柱翼缘截面的塑性铰弯矩)求得

(5)

(6)

图19柱翼缘板形成塑性铰机构Fig.19Plastic Hinges of Column Flanges

式中:wsc,tsc,fysc分别为柱截面宽度、柱壁板厚度和柱钢材屈服强度。

4.2.2柱腹板的极限抗剪承载力

柱轴压力Nc由方钢管柱和柱内轻骨料混凝土共同承担,根据方钢管柱和柱内轻骨料混凝土在轴压下的变形协调,可得方钢管柱和柱内轻骨料混凝土的轴压力Nsc,Nlwc分别为

(7)

(8)

式中:Esc,Elwc分别为柱钢材的弹性模量和柱内轻骨料混凝土的弹性模量;Asc,Alwc分别为方钢管柱截面面积和柱内轻骨料混凝土的截面面积。

柱腹板轴压应力σscw为

σscw=Nsc/Asc

(9)

柱腹板剪应力τscw为

(10)

将式(9),(10)代入Mises屈服模型

(11)

得

(12)

4.2.3轻骨料混凝土的极限抗剪承载力

上节点域内轻骨料混凝土在梁翼缘传来的剪力作用下形成“斜压短柱”效应,上节点域内轻骨料混凝土斜压主应力迹线与水平面的夹角φ为

图20上节点域内轻骨料混凝土破坏机制Fig.20Failure Mechanism of Lightweight Aggregate Concrete in Top Panel Zone

上节点域内轻骨料混凝土处于沿夹角φ的斜压和竖向轴压Nlwc的双向受压应力状态(图20),计算上节点域内轻骨料混凝土的极限抗剪承载力Vlwc时,偏于保守地取轻骨料混凝土双向受压强度等于单向受压强度fc,即不考虑轻骨料混凝土在双向受压应力状态下的抗压强度提高效应。

根据虚功原理

(13)

得上节点域内轻骨料混凝土的极限抗剪承载力为

(14)

则异形节点域的抗剪承载力Vtp为

(15)

式中:δ为位移。

5结 语

(1)基本型异形节点起裂于几何变化剧烈、刚度较大的箱形梁对接焊缝边缘,其H形梁和箱形梁的塑性转角分别为0.023 rad和0.031 rad。

(2)与基本型异形节点相比较,圆弧加强异形节点H形梁和箱形梁的承载力分别提高21.5%~22.7%和39.6%~56.2%,塑性转角为0.038~0.056 rad。

(3)圆弧加强异形节点的主要破坏模式为隔板圆弧加强区形成塑性铰、梁腹板构造孔处焊缝开裂和梁翼缘对接焊缝延性断裂。

(4)加载至节点破坏时,节点域核心区和柱段内轻骨料混凝土未压碎或拉裂,轻骨料混凝土与贯通式隔板和钢管柱壁板间未发生剥离或滑移破坏。

(5)基于试验结果和力学分析,分别建立了异形节点域的抗弯、抗剪计算模型,并推导了异形节点域的抗弯、抗剪承载力计算公式。

[1] 王立成,宋玉普.一个针对轻骨料混凝土的四参数多轴强度准则[J].土木工程学报,2005,38(7):27-33.

WANG Li-cheng,SONG Yu-pu.A Four-parameter Multi-axial Strength Criterion for Lightweight Aggregate (LWA) Concrete[J].China Civil Engineering Journal,2005,38(7):27-33.

[2] 王万祯.轻骨料混凝土的破坏面模型[J].建筑材料学报,2014,17(1):60-65.

WANG Wan-zhen.Failure Model of Lightweight Aggregate Concrete[J].Journal of Building Materials,2014,17(1):60-65.

[3] 王万祯,杨保证,黄友钱,等.梁翼缘、腹板开孔方钢管混凝土柱-H型钢梁节点力学性能试验研究[J].建筑结构学报,2012,33(3):96-103.

WANG Wan-zhen,YANG Bao-zheng,HUANG You-qian,et al.Low-cycle Reversed Loading Tests on Joints of H-style Steel Beam-square Steel Tubular Column Filled with Concrete with Opening Holes at Beam Flanges and Web[J].Journal of Building Structures,2012,33(3):96-103.

[4] QIN Y,CHEN Z H,WANG X D.Elastoplastic Behavior of Through-diaphragm Connections to Concrete-filled Rectangular Steel Tubular Columns[J].Journal of Constructional Steel Research,2014,93(2):88-96.

[5] QIN Y,CHEN Z H,YANG Q Y,et al.Experimental Seismic Behavior of Through-diaphragm Connections to Concrete-filled Rectangular Steel Tubular Columns[J].Journal of Constructional Steel Research,2014,93(2):32-43.

[6] KANG L P,ROBERTO T L,LU X L.A General Analytical Model for Steel Beam-to-CFT Column Connections in OpenSEES[J].Journal of Constructional Steel Research,2014,100(9):82-96.

[7] 周 鹏,薛建阳,陈 茜,等.矩形钢管混凝土异形柱-钢梁框架节点抗震性能试验研究[J].建筑结构学报,2012,33(8):41-50.

ZHOU Peng,XUE Jian-yang,CHEN Xi.Experimental Study on Seismic Performance of Joints Between Concrete-filled Square Steel Tubular Special-shaped Columns and Steel Beams[J].Journal of Building Structures,2012,33(8):41-50.

[8] 徐桂根,聂建国.方钢管混凝土柱内隔板贯通式节点核心区抗震性能的试验研究[J].土木工程学报,2011,44(8):25-32.

XU Gui-gen,NIE Jian-guo.Experimental Study of Connections of Concrete-filled Square Steel Tubular Columns with Continuous Diaphragms[J].China Civil Engineering Journal,2011,44(8):25-32.

[9] 苗纪奎,陈志华,姜忻良.方钢管混凝土柱-钢梁节点承载力试验研究[J].建筑结构学报,2008,29(6):63-68.

MIAO Ji-kui,CHEN Zhi-hua,JIANG Xin-liang.Experimental Study on Load-bearing Capability of Connection Between Concrete-filled Square Steel Tubular Column and Steel Beam[J].Journal of Building Structures,2008,29(6):63-68.

[10] 陈庆军,蔡 健,杨 平,等.节点区柱钢管不贯通式钢管混凝土柱-梁节点抗震性能[J].土木工程学报,2009,42(12):33-42.

CHEN Qing-jun,CAI Jian,YANG Ping,et al.Seismic Behavior of Concrete Filled Steel Tubular Column-beam Joints with Discontinuous Column Tubes[J].China Civil Engineering Journal,2009,42(12):33-42.

[11] JGJ 101—1996,建筑抗震试验方法规程[S].

JGJ101—1996,Specification of Testing Methods for Earthquake Resistant Building[S].

[12] GB/T 228—2002,金属材料:室温拉伸试验方法[S].

GB/T 228—2002,Metallic Materials:Tensile Testing at Ambient Temperature[S].

[13] JGJ 51—2002,轻骨料混凝土技术规程[S].

JGJ51—2002,Technical Specification for Lightweight Aggregate Concrete[S].