冷弯薄壁型钢C形梁受剪性能分析

2018-09-13姚欣梅周绪红

姚欣梅,周绪红,,张 辉,石 宇,管 宇

(1. 长安大学建筑工程学院,陕西西安 710061; 2. 重庆大学山地城镇建设与新技术教育部重点实验室,重庆 400045; 3. 重庆大学土木工程学院,重庆 400045; 4. 天津国土资源和房屋职业学院,天津 300270)

0 引 言

冷弯薄壁型钢C形梁作为冷弯薄壁型钢结构中的主要受力构件,在冷弯薄壁型钢组合墙体的过梁、组合楼盖以及屋架结构中得到广泛使用,其受力状态也相对复杂,冷弯薄壁型钢梁可能受到弯矩和剪力、腹板压屈、弯矩和腹板压屈的共同作用。目前国内外学者已对冷弯薄壁型钢C形梁的受弯性能进行了大量的试验研究和理论分析[1-3],且中国《冷弯薄壁型钢结构技术规范》(GB 50018—2002)[4]及美国AISI S100-16[5]均规定了冷弯薄壁型钢受弯构件的承载力计算公式。然而当梁剪跨比较小时,其极限承载力取决于受剪承载力,破坏模式与典型C形梁受弯也有所差别。目前中国关于冷弯薄壁型钢C形梁受剪性能的试验研究较少,且在《冷弯薄壁型钢结构技术规范》(GB 50018—2002)中并未提出相关设计方法。因此,有必要对冷弯薄壁型钢C形梁的受剪性能进行深入研究并分析不同因素对其受剪性能的影响。

国外学者较早采用有限元分析、试验研究和理论分析的方法对冷弯薄壁型钢梁的受剪性能进行研究。Laboube等[6]在未考虑腹板和翼缘相互影响的情况下,对冷弯薄壁型钢C形梁受剪性能进行试验研究,提出了C形梁的受剪极限承载力计算公式。AISI S100-16[5]和AS/NZS 4600:2005[7]均采用了文献[6]中的公式。Keerthan等[8-9]采用有限元方法分析了冷弯薄壁型钢C形梁腹板与翼缘之间的连接情况及剪力流分布,并对剪跨比小于2的短梁进行了受剪试验,研究了梁截面厚度、腹板高度、剪跨比以及钢材强度等因素对梁受剪承载力的影响,并提出了冷弯薄壁型钢梁受剪承载力的设计方法。Degtyarev等[10-13]进行了腹板开槽形孔的冷弯薄壁型钢C形梁的三点加载受剪试验,并采用有限元方法对C形梁的受剪性能进行研究,分析了开孔形式、边界条件、翼缘宽度、卷边长度及截面高宽比对C形梁弹性屈曲及受剪极限承载力的影响。Pham等[14-17]等采用有限元方法对冷弯薄壁型钢腹板加劲C形梁的弹性屈曲及受剪承载力进行数值分析。本文为深入研究冷弯薄壁型钢C形梁的受剪性能,首先采用ABAQUS建立文献[9]中C形梁试件的有限元模型,并与其试验结果进行对比,验证建模方法的正确性;在上述模型的基础上,通过改变C形梁的腹板高厚比、腹板厚度、剪跨比以及钢材强度对其进行变参分析,研究各参数对冷弯薄壁型钢C形梁受剪承载力及破坏形态的影响。

1 有限元模型建立及验证

1.1 试验简介

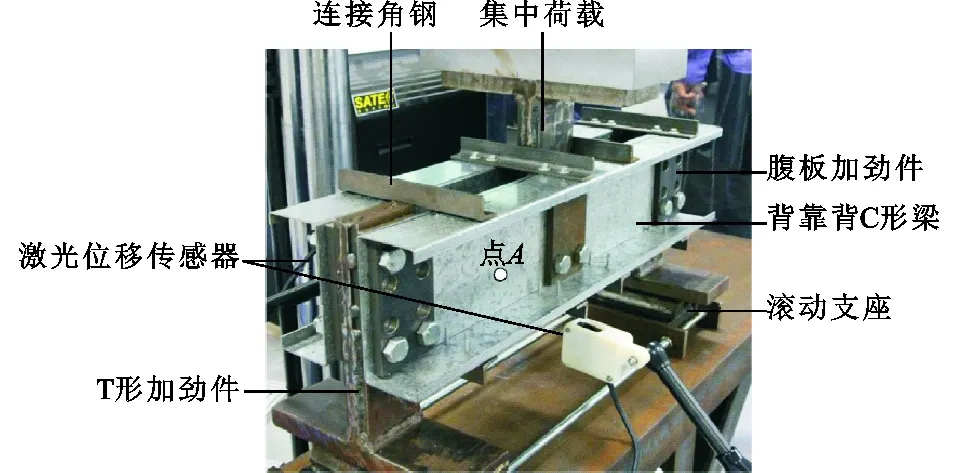

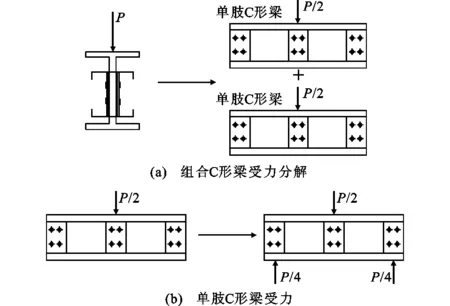

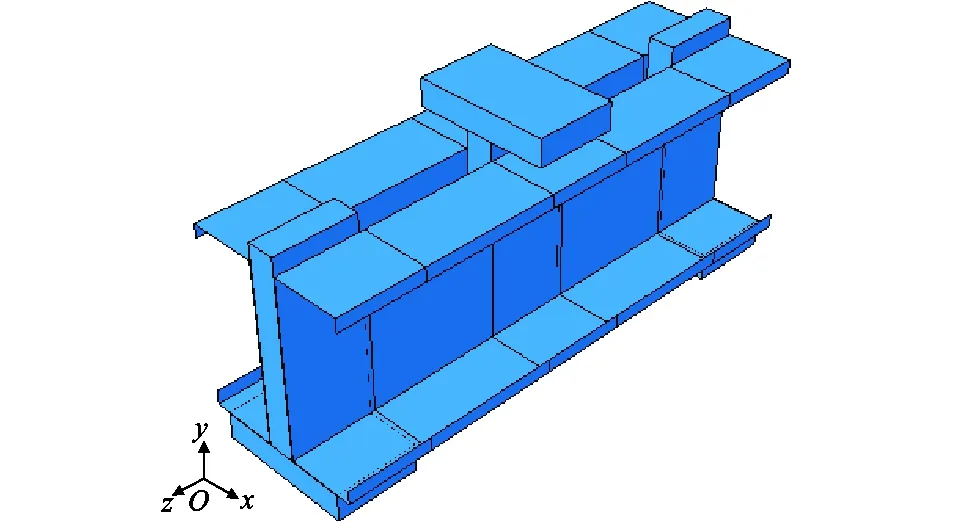

图1为文献[9]中冷弯薄壁型钢C形梁的加载装置。为避免偏心加载,试件选用2个冷弯薄壁型钢C形梁,其上翼缘采用连接角钢连接。在试件两端支座及跨中位置设置T形加劲件及腹板加劲件,各位置分别采用4个M16螺栓组合C形梁、T形加劲件及腹板加劲件。支座两端为铰接,在跨中通过T形加劲件对冷弯薄壁型钢梁施加集中荷载,可保证加载点通过试件剪切中心,避免腹板局部破坏。如图2所示,集中荷载P平均分配到单肢C形梁上为P/2,两端铰接,则支座处剪力为P/4。

1.2 有限元模型建立

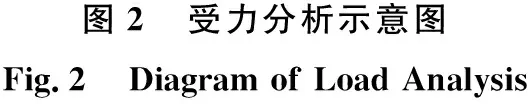

基于上述试验,采用ABAQUS软件建立了冷弯薄壁型钢C形梁受剪试验模型。建模过程中发现模型忽略腹板加劲件对有限元结果无影响,故为提高模型运算速度,本文中建模不再建立腹板加劲件,整体模型见图3。

试件采用壳单元S4R模拟C形梁,采用实体单元C3D8R模拟T形加劲件;C形梁的弹性模量为2×105MPa,屈服强度及抗拉强度依据AS/NZS 4600:2005[7]取值,G250钢材屈服强度取250 MPa,极限强度取320 MPa,G450钢材屈服强度取450 MPa,极限强度取480 MPa;由于在试验中T形加劲件刚性较强,且未发生明显变形,故其弹性模量取为2×106MPa,C形梁及T形加劲件的泊松比取为0.3;建立Tie约束连接T形加劲件腹板及C形梁腹板,建立Coupling耦合跨中T形加劲件翼缘上表面及其形心上方一参考点,通过该参考点对试件施加跨中集中荷载;边界条件为两端简支,在左侧T形加劲件翼缘下端约束其x,y方向,即Ux=0,Uy=0(Ux,Uy分别为x,y方向的线位移),在右侧T形加劲件翼缘下端约束其x,y,z三个方向,即Ux=0,Uy=0,Uz=0(Uz为z方向的线位移)。根据以上建模方法,分别建立与文献[9]中纯剪切试件相同尺寸的有限元模型(图3)。

1.3 模型验证

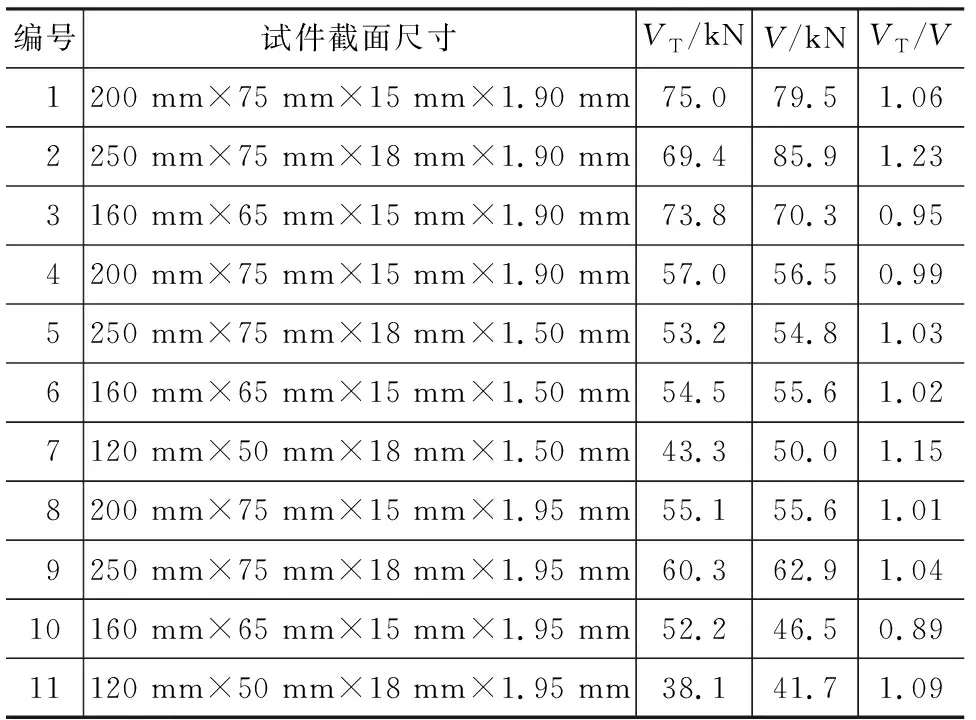

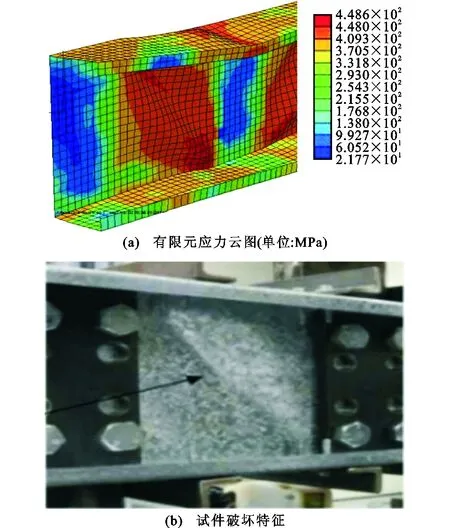

将有限元模拟得到的承载力、破坏特征及荷载-跨中挠度曲线分别与试验结果进行对比。表1为试验与有限元受剪承载力对比,其中VT,V分别为试验、有限元受剪承载力。由于有限元模型忽略了T形加劲件与C形梁腹板之间的滑移影响,有限元结果略大于试验结果,相对误差在15%之内,可见有限元分析方法可靠。试件3(尺寸为160 mm×65 mm×15 mm×1.90 mm的C形梁)有限元模型与试件试验破坏特征对比见图4,试件变形均为C形梁腹板发生斜向外鼓剪切变形。

表1 试验与有限元受剪承载力对比Tab.1 Comparison of Shear Bearing Capacities of Finite Element Models and Tests

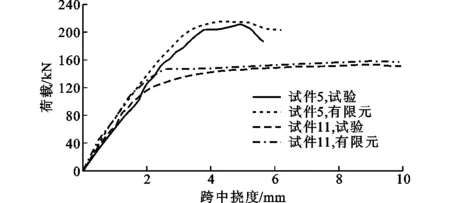

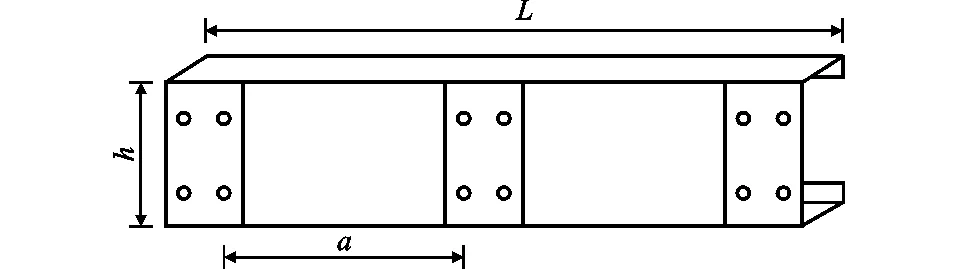

试件5(尺寸为250 mm×75 mm×18 mm×1.50 mm的C形梁)与试件11(尺寸为120 mm×50 mm×18 mm×1.95 mm的C形梁)的试验与有限元荷载-跨中挠度曲线对比如图5所示,可见模型的受力过程与试验较为吻合。因此,采用上述建模方法所建立的有限元模型可用于对冷弯薄壁型钢C形梁受剪性能进行参数分析。

2 有限元参数分析结果与讨论

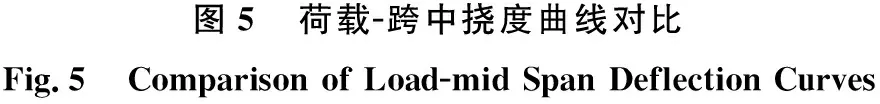

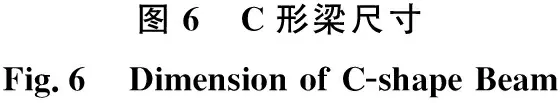

为进一步研究冷弯薄壁型钢C形梁的受剪性能,建立有限元模型进行变参分析,主要参数包括C形梁剪跨比、腹板高厚比、腹板厚度t及钢材屈服强度fy。根据GB 50018—2002[4],Q235钢材的屈服强度取235 MPa,Q345钢材的屈服强度取345 MPa,各钢材弹性模量及泊松比与试验的有限元模型取值相同。模型尺寸见图6,其中L为C形梁跨度,h为腹板高度,a为C形梁2个相邻加劲肋内螺栓之间的距离,即剪跨。

2.1 剪跨比的影响

当冷弯薄壁型钢C形梁跨度逐渐减小时,在跨中集中荷载作用下,受力状态由受弯逐渐变为弯剪甚至纯剪状态。为了深入了解C形梁的受剪性能,首先对C形梁的剪跨比进行分析,研究其对C形梁受力状态及破坏特征的影响。

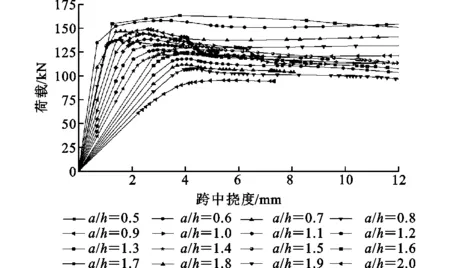

取试件厚度t=1.5 mm,腹板高厚比h/t=150,钢材屈服强度fy为235 MPa,剪跨比a/h变化范围为0.5~2.0。图7为剪跨比对荷载-跨中挠度曲线的影响,由图7可知:增加C形梁剪跨比,极限荷载时跨中挠度增大,C形梁受剪承载力和刚度减小。

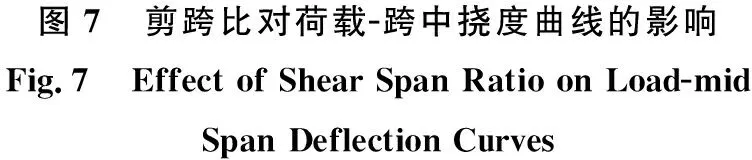

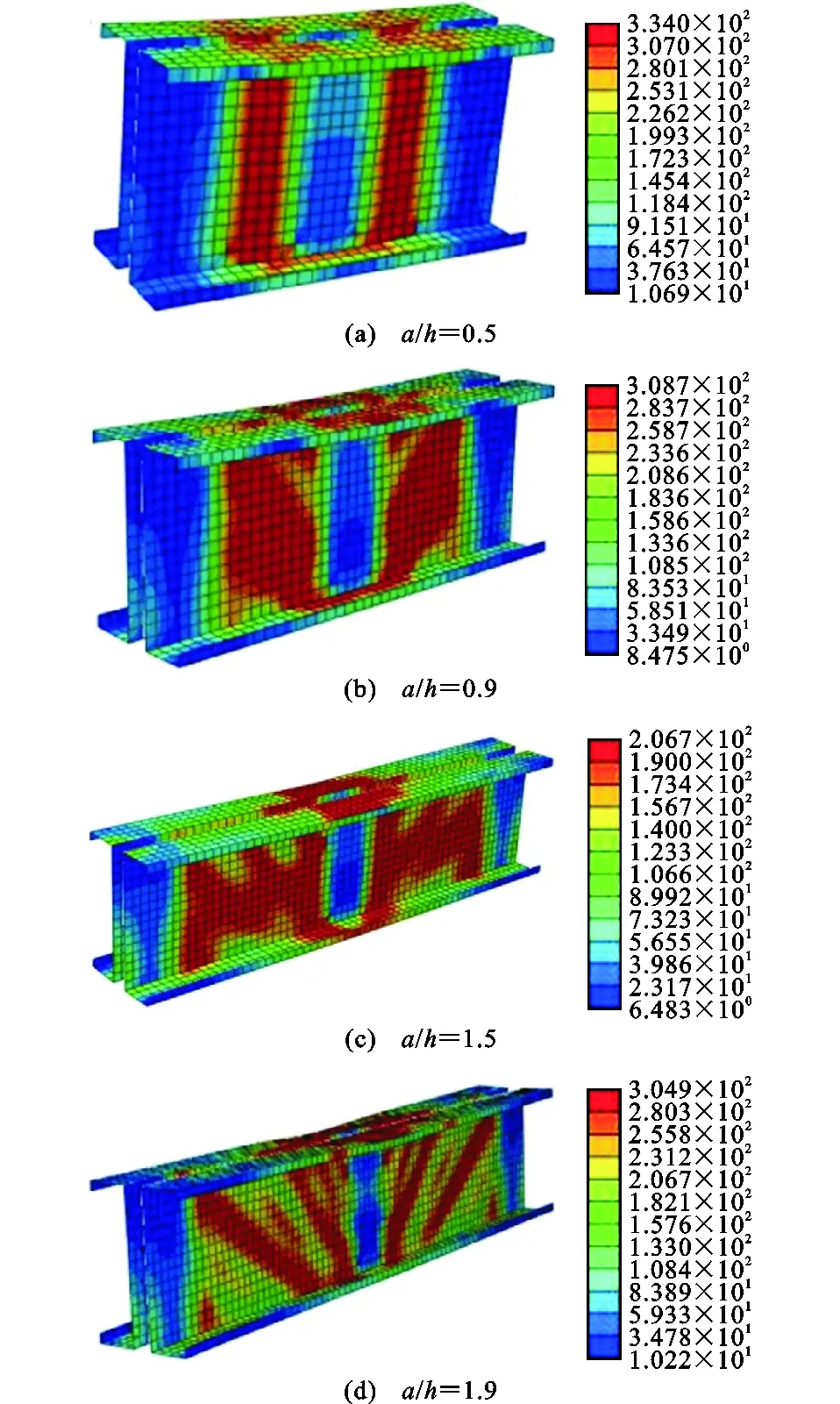

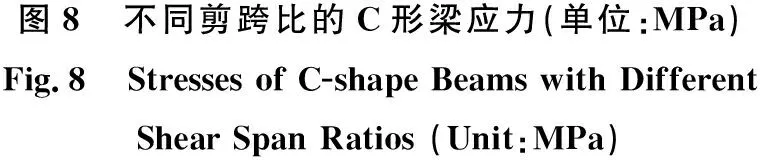

图8为不同剪跨比C形梁试件在极限荷载作用下的应力图。由图8可以看出,C形梁在跨中集中荷载作用下,破坏主要发生在支座处与加载点间的C形梁腹板位置,随着剪跨比的增大,其破坏特征由受剪屈服转变为弯剪破坏,腹板发生斜向鼓曲。

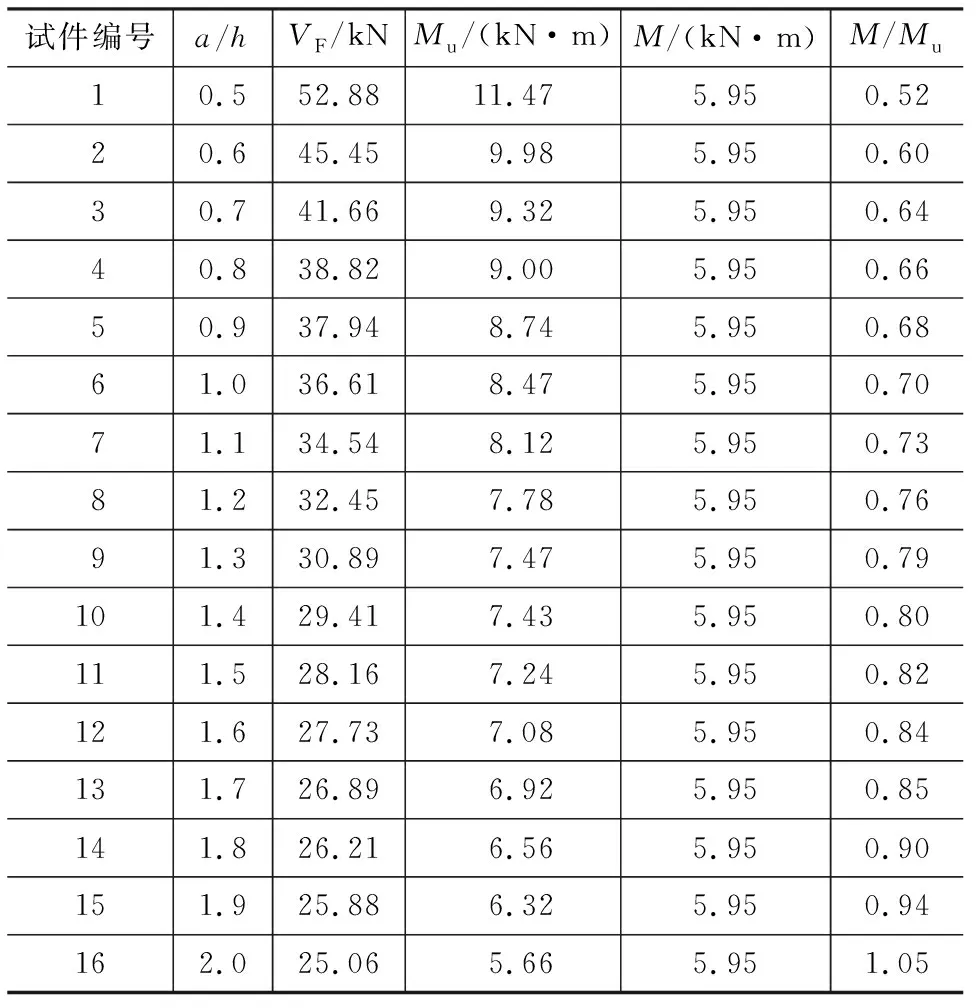

表2为有限元分析结果,其中VF为单肢C形梁受剪承载力,Mu为C形梁弯矩,即

(1)

式中:Pu为C形梁极限承载力。

M为C形梁截面弹性弯矩设计值,即

M=Wfy

(2)

式中:W为冷弯薄壁型钢C形梁截面模量。

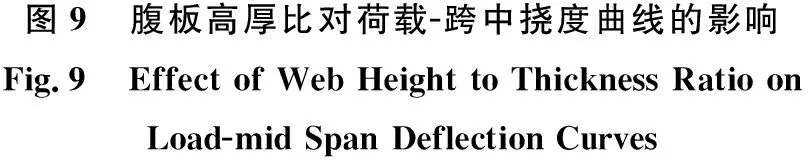

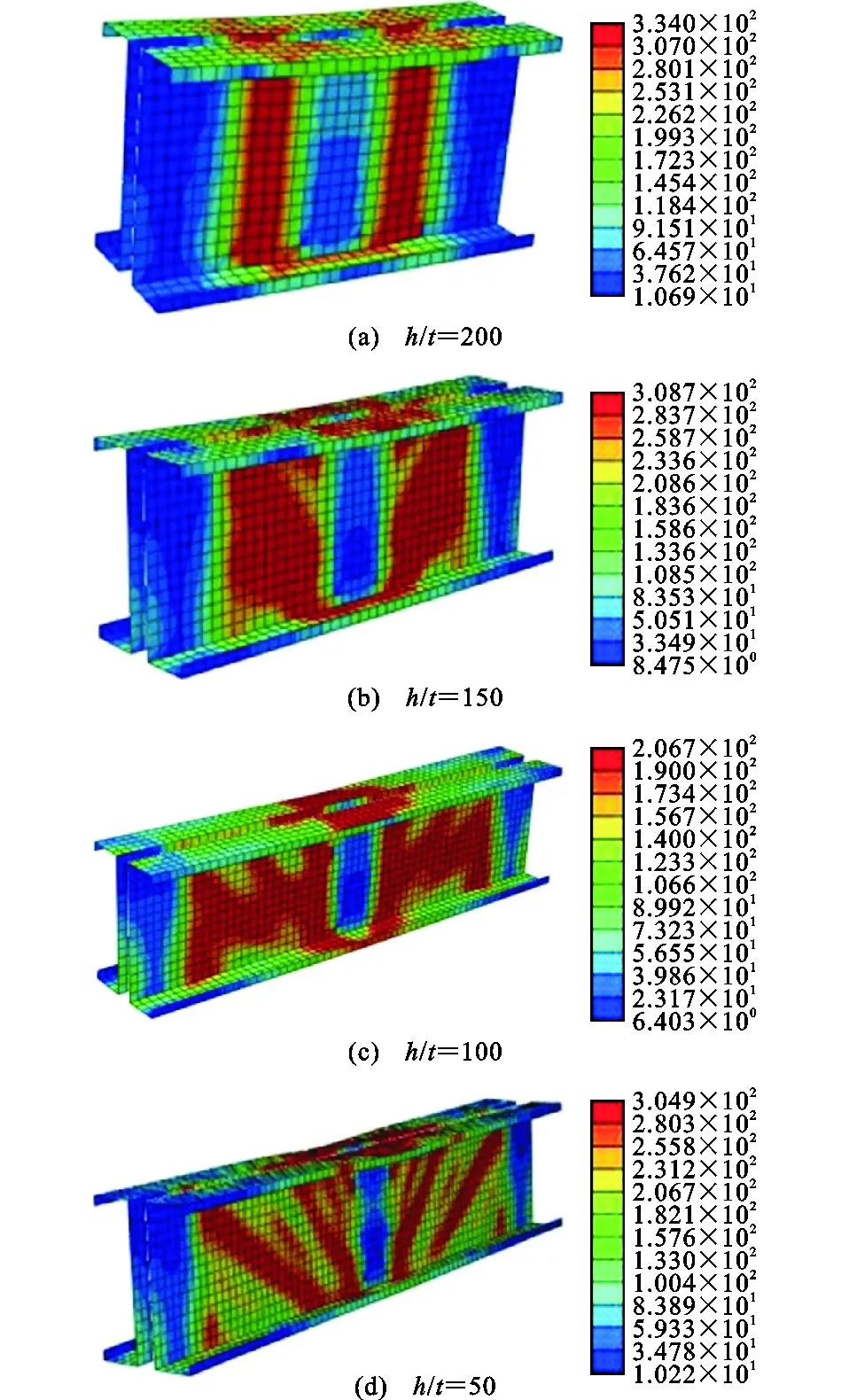

参考AS 4100-1998[18]可知,当M/Mu<0.75时,即0.50.75时,即1.1 为考察腹板高厚比对试件受剪性能的影响,建立8个有限元模型,腹板高厚比h/t依次为50,100,150,200,2组模型腹板厚度t分别取1.0,2.0 mm,剪跨比a/h均取1,钢材屈服强度fy为235 MPa,有限元对比结果见图9。 从图9对比结果可以看出,当50≤h/t≤150时,C形梁受剪承载力随腹板高厚比增大而提高,当150≤h/t≤200时,受剪承载力随腹板高厚比增大而减小。这主要是因为腹板作为C形梁受剪的主要受力板件,h/t在一定范围内增加时会增大腹板受力面积,进而提高C形梁受剪承载力。同时,由图9荷载-跨中挠度曲线的初始斜率以及各试件极限承载力所对应的跨中挠度可以看出,随腹板高厚比的增加,C形梁的刚度逐渐增加,导致跨中挠度降低。 图10为不同腹板高厚比的C形梁试件在极限荷载状态下的应力图,此时钢材强度等级为Q235,t=2 mm,剪跨比a/h=1。由图10可以看出:当h/t=200时,C形梁腹板受剪区域相对较少,此时C形梁发生弹性剪切屈曲破坏;当h/t=150时,腹板剪切变形加剧,破坏模式为非弹性剪切屈曲破坏;当h/t=100时,翼缘开始发生鼓曲,C形梁发生腹板剪切屈曲破坏并伴随翼缘翘曲;当h/t=50时,C形梁受剪面积增加至最大,此时破坏模式为腹板受剪屈服破坏。由此可知C形梁腹板高厚比对其破坏模式影响较大。 表2 不同剪跨比的有限元结果Tab.2 Results of Finite Element Models with Different Shear Span Ratios 腹板厚度是影响C形梁受剪性能的重要因素,选取2种腹板高厚比100,200,分析4种不同腹板厚度t=1.0,1.5,2.0,2.5 mm的影响,其中a/h=1,fy=235 MPa。图11为不同腹板厚度的C形梁荷载-跨中挠度曲线。由图11可见,随腹板厚度增大,C形梁的受剪承载力大幅度提高。当腹板厚度依次为1.0,1.5,2.0,2.5 mm时,抗剪承载力分别为14.42,31.63,52.29,90.89 kN,后3种腹板厚度梁相比1.0 mm厚度梁分别提高119%,263%,530%。同时,C形梁的刚度随腹板厚度的增大逐渐提高。 图12为h/t=200,a/h=1,fy=235 MPa时,不同腹板厚度的C形梁试件在极限荷载作用下的应力图。由图12可知,C形梁在极限荷载作用下,随腹板厚度增加,梁塑性区域逐渐较少,腹板及翼缘的鼓曲现象逐渐减弱,破坏区域仍在支座附近。当腹板厚度过小时,C形梁翼缘发生局部屈曲。 选取2种钢材屈服强度fy=235,345 MPa,研究钢材强度对C形梁受剪性能的影响。图13为h/t=150,t=1.5 mm,a/h分别为0.6,0.8,1.0,1.1时,不同钢材强度的C形梁的荷载-跨中挠度曲线。由图13可知:当a/h依次为0.6,0.8,1.0,1.1时,钢材强度由235 MPa提高为345 MPa,其受剪承载力分别提高36.04%,35.60%,25.70%,27.01%;在仅改变钢材强度的情况下,其荷载-跨中挠度曲线斜率大致相等。因此,C形梁受剪承载力随钢材强度的提高而增大,但其刚度不受钢材强度的影响。 (1)冷弯薄壁型钢C形梁在跨中集中荷载作用下其受力状态与剪跨比有关。当剪跨比在0.5~1.1之间时,C形梁处于纯剪切受力状态,此时破坏模式为剪切屈服;当剪跨比在1.1~2之间时,处于弯剪受力状态,破坏模式为弯剪破坏。剪跨比对C形梁的承载力及刚度影响较大,随剪跨比增大,C形梁受剪承载力及刚度均减小。 (2)当腹板高厚比在50~150时,增大腹板高厚比会提高C形梁受剪承载力,刚度也随之增加,跨中挠度降低。同时,随腹板高厚比增大,冷弯薄壁型钢C形梁破坏模式依次为剪切屈服破坏、腹板剪切屈曲破坏并伴随翼缘翘曲、非弹性剪切屈曲破坏及弹性剪切屈曲破坏。增加C形梁腹板厚度可明显提高其受剪承载力及刚度。提高钢材强度会增大C形梁受剪承载力,对刚度无明显提高作用。2.2 腹板高厚比的影响

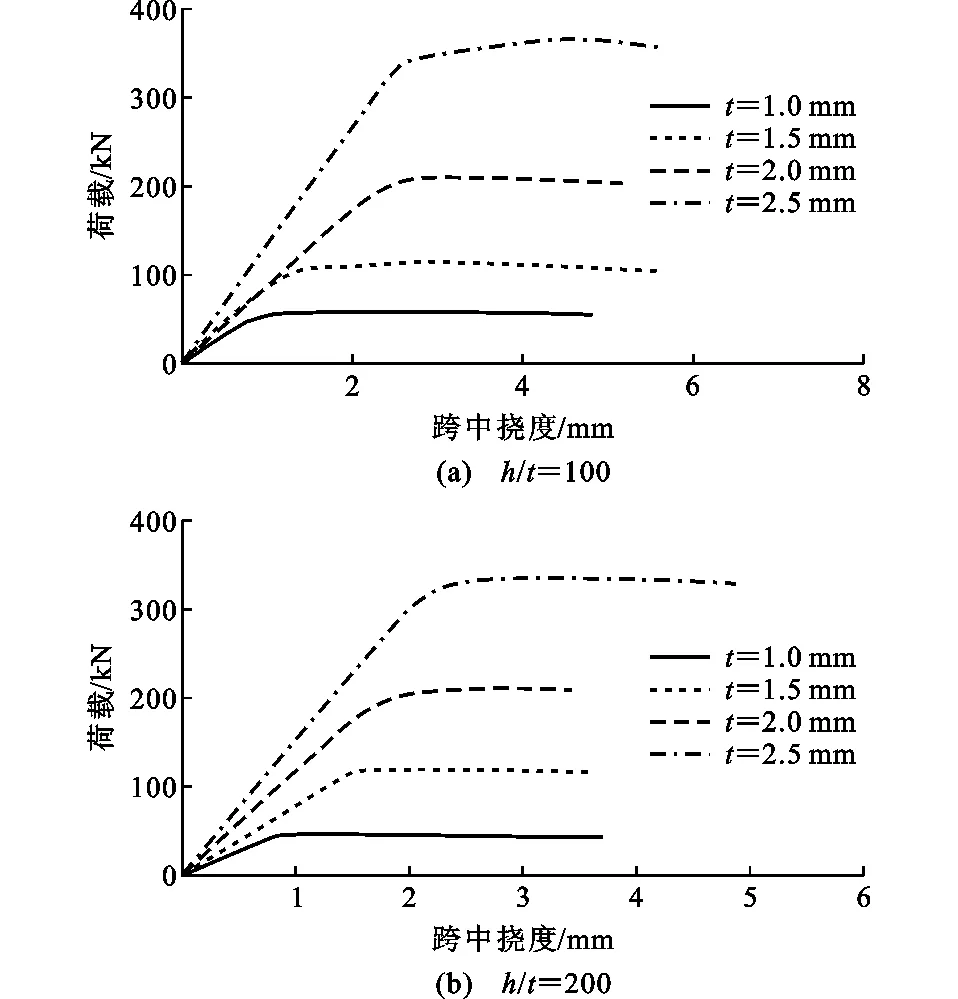

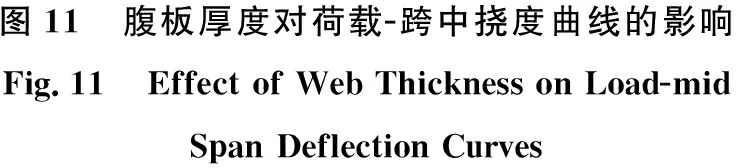

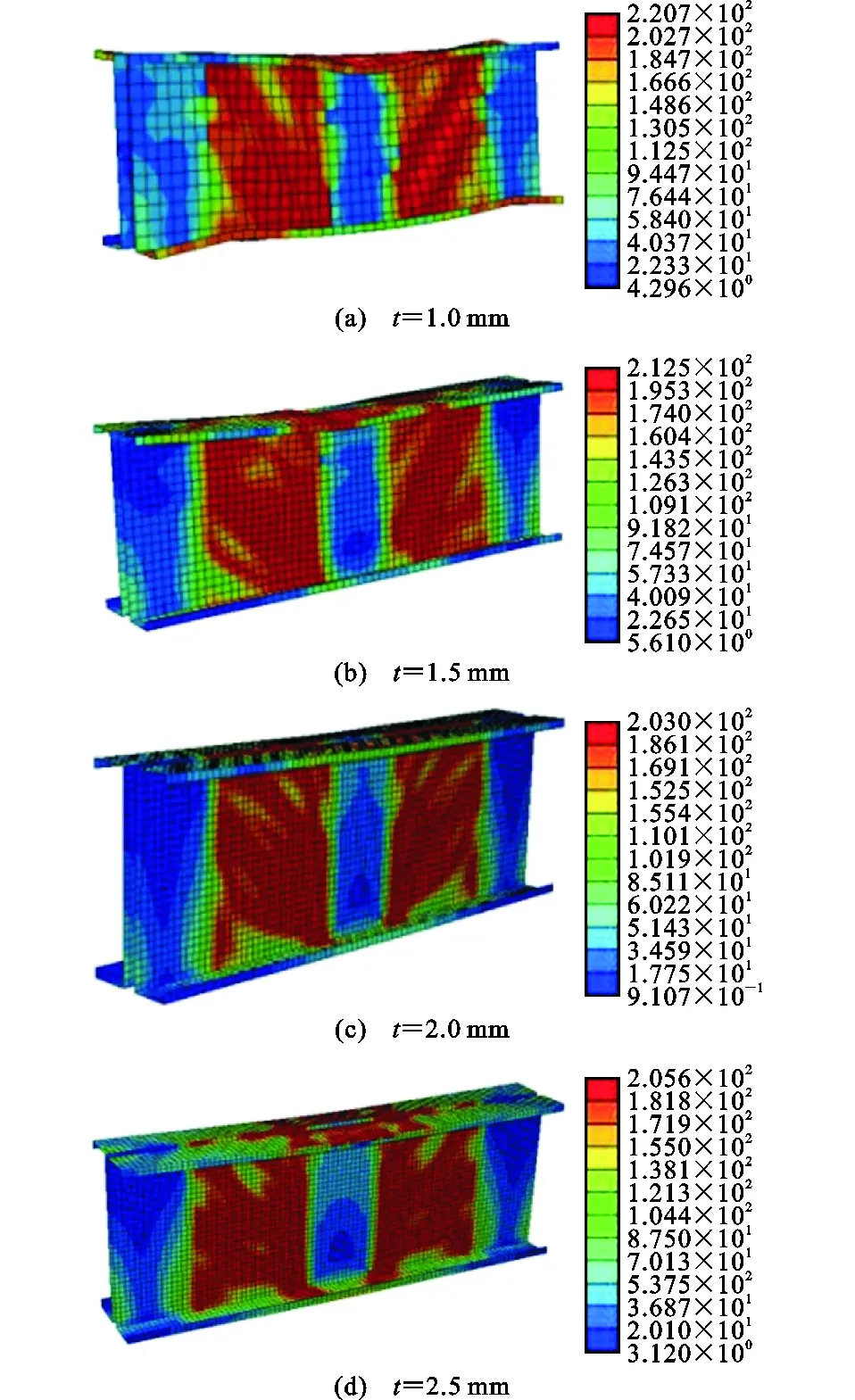

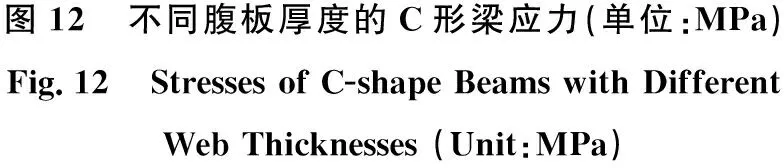

2.3 腹板厚度的影响

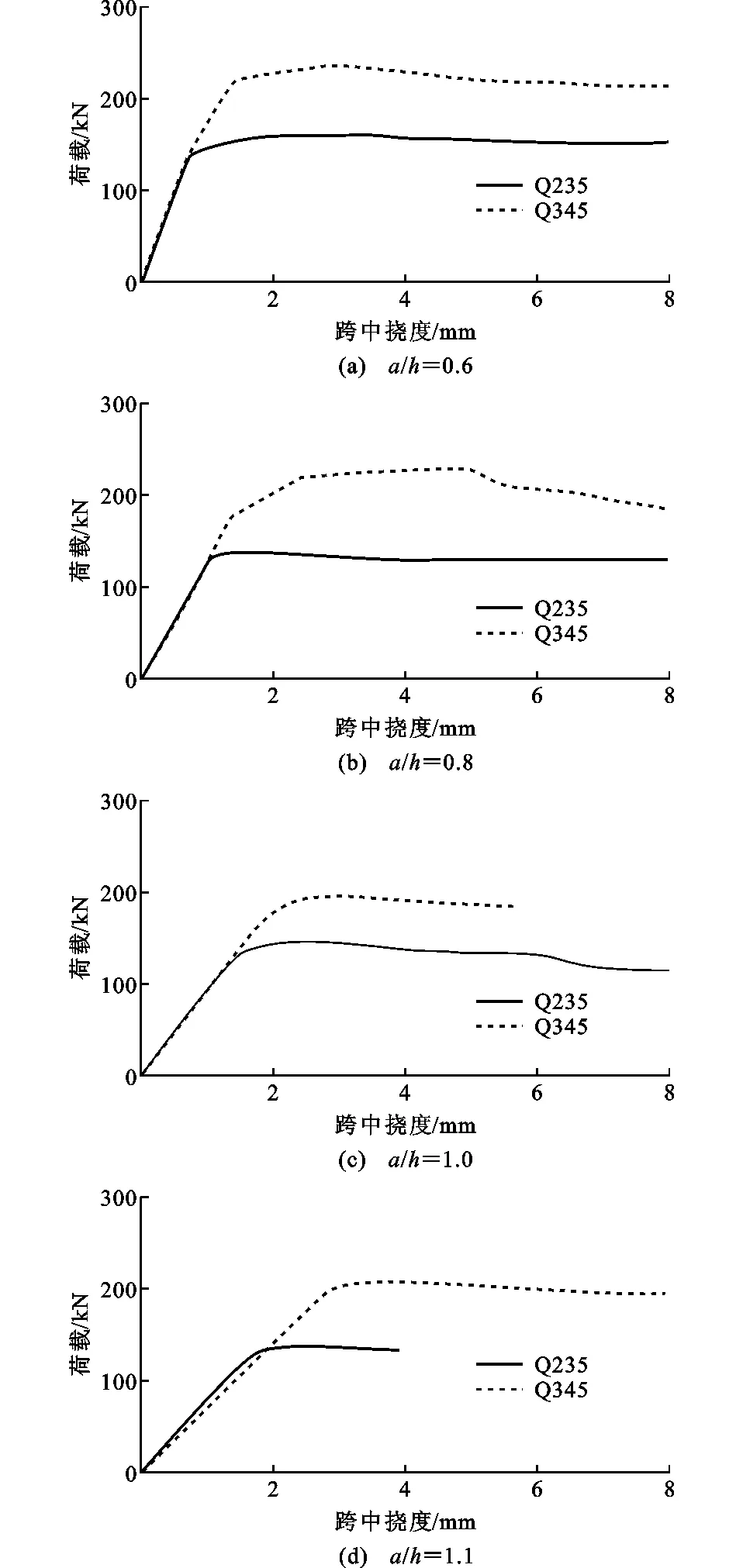

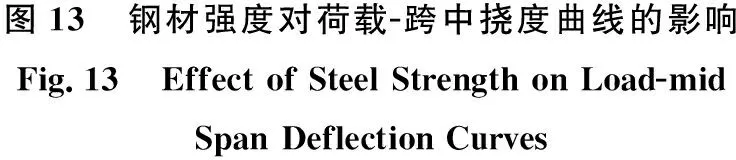

2.4 钢材强度的影响

3 结 语