高压气瓶用34CrMo4钢抗氢脆性能及影响因素

2018-02-28尹谢平高增梁吴传潇蒋锡军

尹谢平 李 斌 高增梁 吴传潇 蒋锡军

(1.浙江金盾压力容器有限公司 绍兴 312367)

(2.重庆市特种设备检测研究院 重庆 401121)

(3.浙江工业大学 化工机械设计研究所 杭州 310014)

(4.宝山钢铁股份有限公司 上海 201900)

高压气瓶在氢环境中使用时,其所用钢材存在着氢脆危险性,一般情况下,各国家或组织的法规、标准都对高压气瓶用钢的抗拉强度、屈强比和P、S含量等做出限制。如ISO 9809-1:2010[1],当存在氢脆危险性时,钢的实际抗拉强度不能超过880MPa,当实际屈强比不超过0.9时,允许钢的实际抗拉强度提高到950MPa,或者按照ISO 11114-4:2005的要求进行试验,确定钢抗氢脆的最大抗拉强度值[2-5]。并且同时限定钢中P≤0.015%,S≤0.010%和微量元素(V+Nb+Ti+B+Zr)总和≤0.015%。

国内在高压气瓶用钢的抗氢脆性能研究上,基本没有公开报道,可靠的技术数据较少。国家质检总局技术规范TSG R0006—2014 《气瓶安全技术监察规程》[6]直接采用ISO 9809-1:2010的要求,同时限制高压气瓶工作压力不得大于20MPa,并且不允许采用试验方法来确定钢抗氢脆的最大抗拉强度值。但是对钢中有害元素P、S含量未做限定。而实际上,有害元素P、S含量对钢的抗氢脆性能影响非常大。

34CrMo4钢在国内外广泛应用于制造高压气瓶,因此,选用34CrMo4高压气瓶钢作为研究对象。高压气瓶用钢的氢脆试验[7-8]在ISO 11114-4:2005中提供了三种试验方法,其中方法A是圆盘片压力试验方法,该方法是专门研究材料氢脆而发展起来的一种试验方法,灵敏度高,可以模拟高压气瓶两向或三向应力状态,试验方便、成本低、效率高[9-10]。笔者采用方法A对同一钢厂生产的、主要化学成分基本一致但P、S含量不同、强度不同的34CrMo4钢进行了氢脆试验,对比研究了不同P、S含量和强度(注:最大抗拉强度、最大屈强比)条件下34CrMo4钢的氢脆化指数。

1 试样制备及试验方法

1.1 试验材料与试样制备

34CrMo4试验钢的冶炼以国外高品位矿石为主,矿石中微量元素和有害元素P、S含量较少,冶炼工艺为电炉冶炼+LF+VD(注:LF为炉外精炼,VD为真空脱气)+连铸。钢中气体元素O=(10~20)×10-4%,N=(30~ 40)×10-4%,H=(0.6~ 1.5)×10-4%;非金属夹杂物A类、B类和C类均为0级,D类为0.5级。

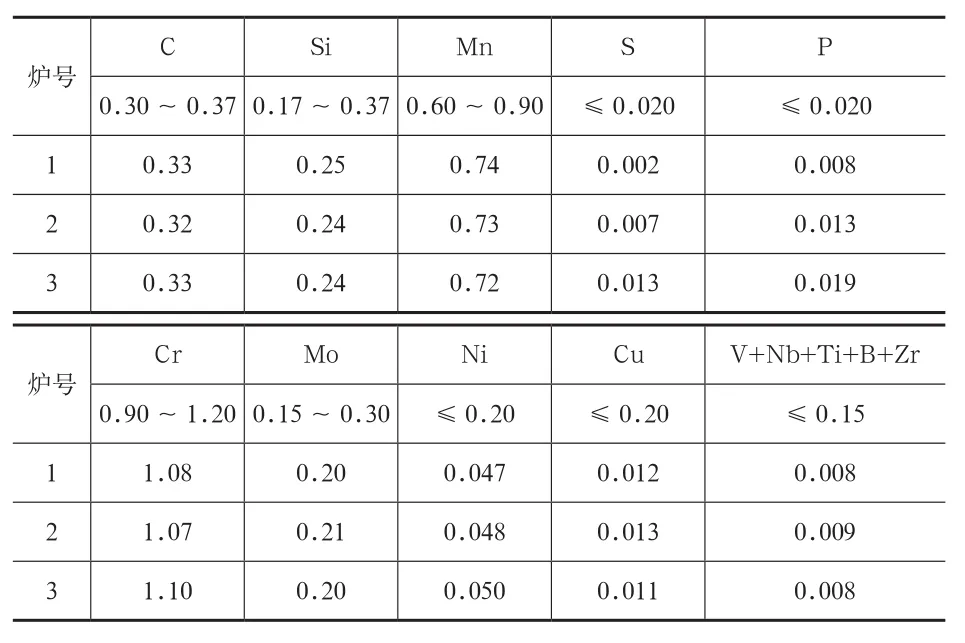

冶炼三炉主要化学成分基本一致的34CrMo4高压气瓶用钢(见表1),其P含量分别控制在0.010 %以下、0.015%以下和0.020%以下,S含量分别控制在0.005%以下、0.010%以下和0.015%以下。

表1 34CrMo4试验钢化学成分 %

三炉34CrMo4方钢坯(规格为200mm×200mm)按规定长度下料后,经热冲压、拔伸和冷旋压,制造成φ229×6.3-50L(注:外直径×设计最小壁厚-公称容积)瓶坯,然后再经收口制造成高压气瓶,经870℃×30min水冷淬火,然后分别按照(570℃、600℃、630℃)×45min空冷回火热处理后,达到不同的材料强度。采用机械加工的方法,在瓶体上取1个纵向拉伸试样、3个横向冲击试样和1个金相试样。拉伸试样为矩形,其宽度加工到25mm,加工表面粗糙度Ra≤0.0125mm,内外表面不加工。冲击试样尺寸为t(注:试样厚度)×10×55mm,夏比V型缺口,加工表面粗糙度Ra≤0.0063mm,内外表面不加工。金相试样尺寸为20×30mm,横截面经砂纸粗磨、细磨和抛光后,达到规定的粗糙度。

分别在三炉钢力学性能试验试样的高压气瓶上,分别截取6个氦气试样、9个氢气试样,用于氢脆试验。首先采用机械加工方法在高压气瓶上截取60×180mm长条块,然后采用线切割方法加工成外直径为mm、厚度为3mm的圆盘片,线切割出的圆盘片数量应满足上述试验数量要求。3mm厚的圆盘片通过两侧多次反复数控精磨加工和多次抛光,达到ISO 11114-4:2005标准要求:外直径mm,厚度0.75±0.005 mm,平面度≤1/10mm,表面粗糙度Ra≤0.001 mm,并且表面不得有氧化物痕迹。

1.2 试验方法

拉伸试验在SHT4106型拉伸试验机上,在室温下按照GB/T 228.1—2010标准进行,在测定屈服强度期间横梁位移速率应小于3mm/min。冲击试验在ZBC-300A型冲击试验机上,按照GB/T 229—2007标准进行,试验温度为-50℃。金相检验在GX51F型金相显微镜下,分别按照GB/T 13320—2007和GB/T 6394—2002标准规定的方法腐蚀后进行显微组织检验。

高压气瓶钢氢脆试验的圆盘片压力试验方法装置见图1。上、下两个不锈钢法兰通过抗拉强度为1100MPa高强度螺栓连接;下腔体体积约为5cm3,锥面最大内直径为25.5mm;上腔体内直径为25.5mm;高强度钢环圆角直径为0.5mm。试验装置中“放空和流量调节出口”和“排放口”,通过管道连接将试验气体引入到安全排放。试验用高压氢气浓度为99.999%,O2含量不大于1μL/L,H2O含量不大于3μL/L;高压氦气浓度(注:氦气作为惰性参比气体)为99.999%,H2O含量不大于3μL/L。高压氢气和高压氦气贮存在70MPa高压容器中,通过高压管道与试验装置中“气体进口”连接,高压管道上设置自动流量调节阀。

图1 圆盘片压力试验方法装置

试验时,将加工好的圆盘片夹紧在压力试验装置中,设定好流量调节阀的气体流量,以恒定的加压速率(注:加压速率控制在0.01~100MPa/min)加载到圆盘片破断。比较氢气和氦气试验得到的结果,计算氢脆化指数i=pHe/pH2

(注:pHe和pH2分别为氦气和氢气破断压力,MPa),见式(1)。

氢脆化指数i的最大值作为考核材料氢脆严重程度。Fidelle J. P.等认为:i=1时,材料中不存在氢脆;1<i≤2时,材料具有一定抗氢脆能力;i>2时,材料氢脆严重[11-13]。ISO 11114-4:2005给出氢脆化指数合格标准为小于等于2。

当加工后的圆盘片厚度与标准规定的“理想值”(0.75mm)不完全一致时,需要对破断压力进行修正,见式(2),并且对氢脆指数也需要进行修正,见式(3):

式中:

em——圆盘片平均厚度,每90°测量一点厚度,

mm;

pHe'——修正后的氦气破断压力,MPa;

pH2'——修正后的氢气破断压力,MPa。

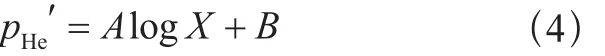

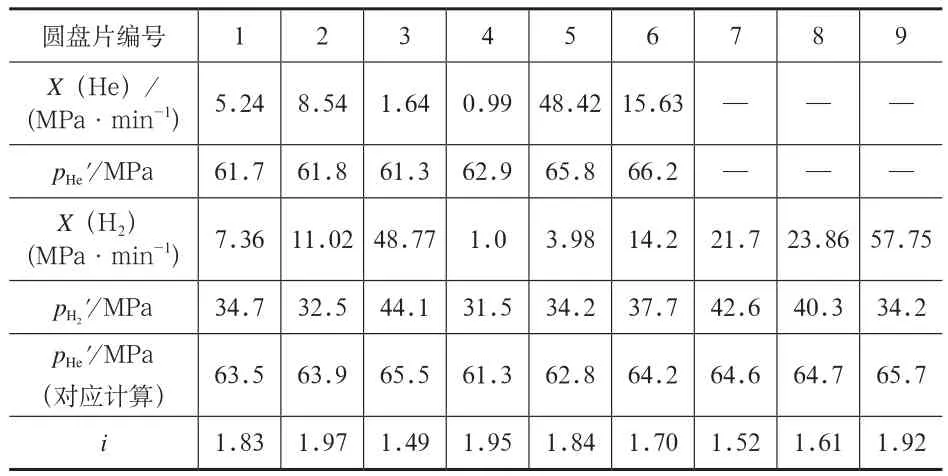

通过氦气试样的试验结果,拟合得到在不同加压速率下氦气破断压力的计算式(4)。然后通过氢气试样在不同的加压速率,计算出对应的氦气破断压力。

式中:

A——系数;

B——常数;

X——加压速率,MPa·min-1。

2 试验结果与讨论

2.1 力学性能与显微组织

34CrMo4试验钢的力学性能试验结果和显微组织分别见表2和图2。由此可以看出,三个炉号材料在不同回火温度下,其抗拉强度、屈强比有较大差异。炉号1和炉号2的冲击值基本一致,但炉号3的冲击值比炉号1和炉号2小约50J/cm2;其显微组织均为回火索氏体,符合GB/T 13320—2007规定的1级,在基体组织上可以看到碳化物均匀分布,并且晶粒度比较均匀,符合GB/T 6394—2002规定的10~11级。

表2 34CrMo4试验钢的力学性能

图2 34CrMo4试验钢的显微组织

2.2 抗氢脆性能

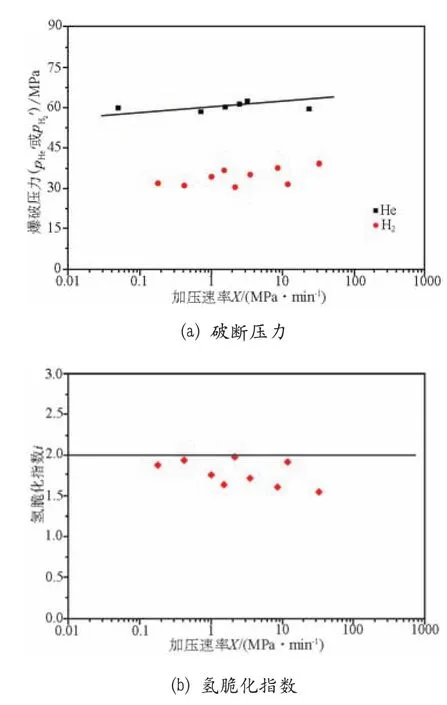

三个炉号材料的氦气加压速率X(He)、氦气破断压力pHe',氢气加压速率X(H2)、氢气破断压力pH2'和在氢气加压速率下对应计算的氦气破断压力pHe'(对应计算)以及氢脆化指数i,分别见表3和图3、表4和图4、表5和图5。

表3 炉号1的破断压力和氢脆化指数

表5 炉号3的破断压力和氢脆化指数

图3 炉号1的破断压力和氢脆化指数

图4 炉号2的破断压力和氢脆化指数

图5 炉号3的破断压力和氢脆化指数

2.3 抗氢脆性能与影响因素分析

试验表明,不同P、S含量和强度的三个炉号材料的最大氢脆化指数都小于2,均满足ISO 11114-4:2005抗氢脆性能要求,但是其适应氢环境的最大抗拉强度相差较大:分别为1035MPa、973MPa和928MPa。由此可以看出,当材料主要化学成分和氢脆化指数基本一致时,材料中P、S含量越低,其适应氢环境的最大抗拉强度值越高。

炉号1和炉号2材料中P和S都分别≤0.015%和≤0.010%,并且在抗拉强度≥950MPa下通过了氢脆试验。试验结果表明ISO 9809-1:2010和ISO 11114-4:2005标准对材料强度、P和S含量的规定,能够保证高压气瓶在氢环境中安全使用。

炉号3材料制造的高压气瓶,按照ISO 9809-1:2010标准的规定,由于材料中P和S含量超过了ISO 9809-1:2010和ISO 11114-4:2005标准的规定,因此,材料不能用于制造高压气瓶,更不能用于制造在氢环境中使用的高压气瓶。而按照技术规范TSG R0006—2014的要求,当材料屈强比≤0.9时,抗拉强度可以使用到950MPa。但氢脆试验结果(见表5)表明:当抗拉强度超过928MPa时,其氢脆化指数很可能超过ISO 11114-4:2005标准规定的最大值2,即存在氢脆危险性。由此可以看出,由于GB 13447—2008和ISO 9809-1:2010对材料中P和S限定值不同,对氢脆危险性的认定得出两个完全不同的判定标准。

影响34CrMo4钢的抗氢脆性能的主要因素有:材料强度,钢中有害元素P、S、气体元素O、N、H和微量元素V、Nb、Ti、B、Zr总和的含量,非金属夹杂物级别,材料冲击性能和显微组织等,而尤其取决于材料抗拉强度和钢中P、S含量。钢中P和N作为冷脆元素严重影响钢的冲击值和抗氢脆性能。O和S形成氧化物或硫化物夹杂,夹杂物尤其硫化物极易诱发氢脆[14-15]。H含量在5×10-4%以下时,随着氢含量的增加,钢的脆性增加[16-17]。碳化物和基体界面是氢陷阱容易引起氢的聚集。因此,抗氢脆用钢应尽可能减少钢中气体元素O、N、H和有害元素P、S含量。

对于材料屈服强度,ISO 9809-1:2010标准中定义为上屈服点,而GB 5099—1994和新修订的GB 5099报批稿中定义为下屈服点。这样对应的上屈强比和下屈强比就存在较大差异,从而对材料氢脆危险性的认定标准就存在了较大差异。由表6可以看出,炉号3材料制造的高压气瓶,按照技术规范TSG R0006—2014和GB 5099—1994标准,下屈强比为0.894,在抗拉强度为928MPa下是可以在氢环境中使用的;而按照ISO 9809-1:2010标准,上屈强比为0.906,在抗拉强度为928MPa下是不能在氢环境中使用的。因此,对于同样一个抗拉强度,屈服强度取值不同得到了两个完全不同的判定标准。很显然,ISO 9809-1:2010标准严于技术规范GB 5099—1994和 TSG R006—2014。

表6 屈服强度与屈强比的比较

3 结论

1)34CrMo4钢在P=0.008%、S=0.002%和抗拉强度为1035MPa下,可以通过ISO 11114-4:2005标准方法A的氢脆试验,其最大氢脆化指数为1.97。当材料主要化学成分和氢脆化指数基本一致时,随着钢中P、S含量降低,其适应氢环境的最大抗拉强度值越高。

2)在氢环境中使用的高压气瓶,ISO 9809-1:2010和ISO 11114-4:2005不仅限定了材料强度,而且限定了钢中有害元素P≤0.015%、S≤0.010%,可以保证在氢环境中安全使用。

3)材料屈服强度的取值定义直接影响屈强比的大小,从而影响材料氢脆危险性判定标准。

[1] ISO 9809-1: 2010 Gas cylinders-Refillable seamless steel gas cylinders-Design, construction and testing-Part 1: Quenched and tempered steel cylinders with tensile strength less than 1100 MPa[S].

[2] Louthan M R, Rawl D E, Caskey G R, et al.Hydrogen embrittlement of metels[J]. Mater Sci Eng,1972, 10(06): 357-368.

[3] Shigeharu H, Fukunaga T, et al. Hydrogen embrittlement of high strength steel in high pressure hydrogen at ambient temperature[J]. Journal of Iron and Steel Institute of Japan, 1978, 64(07): 899-905.

[4] 丘长鋆. 高强度钢在常温高压氢气中的氢脆[J].中国锅炉压力容器安全,1999,15(06):15-19+47.

[5] ISO 11114-4: 2005 Transportable gas cylinders-Compatibility of cylinder and valve materials with gas contents-Part 4: Test methods for selecting metallic materials resistant to hydrogen embrittlement[S].

[6] TSG R0006—2014 气瓶安全技术监察规程[S].

[7] 周德惠,谭云. 金属的环境氢脆及其试验技术[M].北京:国防工业出版社,1998.

[8] Chandler W T, Walter R J. Hydrogen embrittlement testing[M]. Philadelphia: ASTM STP 543, 1974: 170.

[9] 陈瑞,郑津洋,徐平,等. 金属材料常温高压氢脆研究进展[J]. 太阳能学报,2008,29(04):502-508.

[10] Leunis E, Duprez L. Selecting hydrogen embrittlement resistant materials by means of the disc rupture test[C].18th Word Hydrogen Energy Conference 2010-WHEC 2010[C]. Zentralbibliothek, Verlag, 2010: 289.

[11] Fidelle J P,Bernardi R,Broudeur R,et al.Hydrogen embrittlement testing[M]. Philadelphia: ASTM STP 543, 1974: 34.

[12] Fidelle J P,Bernardi R,Broudeur R,et al.Hydrogen embrittlement testing[M]. Philadelphia: ASTM STP 543, 1974: 221.

[13] Fidelle J P. Hydrogen embrittlement: prevention and control[M]. Philadelphia: ASTM STP 962, 1988: 20.

[14] 张建. 高强度钢氢脆机理研究进展[J]. 莱钢技术,2009,141(03):3-7.

[15] 高海潮. 氢、氮、氧对钢的危害来源及对策[J].包头钢铁学院学报,1999,18(S1):373-377.

[16] 党恩,张锦钢,余志钢,等.去氢工艺对20Cr2Ni4钢冲击韧度的影响[J].热加工工艺,2012,41(22):227-228+237.

[17] 王洪海.关于氢气气瓶安全性的讨论[J].压力容器,2003,20(09):29-31+45.