航天轴承精度寿命研究现状及展望

2018-02-28陈晓阳顾家铭

张 涛,陈晓阳,顾家铭,魏 超

(1.上海大学轴承研究室,上海200072;2.上海天安轴承有限公司,上海201108;3.北京航天控制仪器研究所,北京100039)

0 引言

航天器活动机构主要包括低速的太阳帆驱动机构、空间相机扫描机构及靠高速惯性转子工作的惯性测量机构和惯性执行机构。惯性测量机构是为航天器建立一种自主的空间基准保持系统,用以精确测定航天器相对地球或其他天体的姿态、速度和加速度,测量部件主要是陀螺仪。惯性执行机构是以角动量交换方式为航天器提供连续而精确的控制力矩,以克服航天环境干扰力矩,实现姿态控制,常用惯性执行部件有动量轮(飞轮)和控制力矩陀螺[1-2]。陀螺仪和动量轮中的惯性转子一般由成对预紧的精密角接触球轴承支承,作为惯性器件的核心部件,转子轴承的精度和寿命高低决定了航天器的精度、寿命和可靠性[3]。

由于航天器工作环境涉及高低温、真空、微重力、高低速、高比负荷、多次启停、辐射、发射阶段力学冲击等特殊工况,决定了航天轴承润滑技术的特殊性。根据其转速和工作温度范围,可选择固体润滑、油润滑和脂润滑[4-5]。航天轴承通常工作载荷较轻,球与滚道的接触应力较低,一般不会发生疲劳破坏,而多是由于润滑剂的退化、损失造成润滑膜破坏,轴承磨损加剧引起的精度丧失,表现为摩擦力矩或振动增大。因此,航天轴承服役期考量的是精度寿命,即磨损寿命[3]。轴承内部零件间的磨损如图1所示。

有统计表明[6-7],从1975年到2007年的272次国内外卫星故障中,37%的卫星故障属于姿态和轨道控制分系统,而其中50%的故障是由陀螺、动量轮等空间活动部件造成的。这些失效会造成整星任务的结束或性能的下降,均给卫星发射国家造成了巨大的经济损失。因此,对航天轴承寿命和可靠性有关问题的研究至关重要。由于不同的润滑方式,磨损失效的机理不同,且主机精度对轴承的主要性能参数摩擦力矩或振动的要求不同,目前尚没有统一的磨损寿命计算模型。作为估算方法,常采用以下两种:1)根据文献[8]中不同运转条件下大量的磨损寿命试验得出的公式,其计算结果非常宽泛,最大值和最小值相差数倍之多;2)以轴承疲劳寿命计算为基础,以疲劳寿命的 1/3~2/5 作为磨损寿命[9], 但因疲劳和磨损的失效机理不同,其结果也是不准确的。近些年来,相关学者从不同润滑工况下磨损失效的机理出发,对固体润滑膜转移及损失率、润滑油退化及损失率、轴承零件磨损率等问题进行了大量的试验、数值仿真分析,提出了一些磨损寿命计算方法。本文分别对固体润滑和油润滑的航天轴承磨损寿命的国内外研究现状进行归纳总结,提出了现有磨损寿命模型存在的不足及今后研究的方向。

1 固体润滑轴承磨损寿命的研究

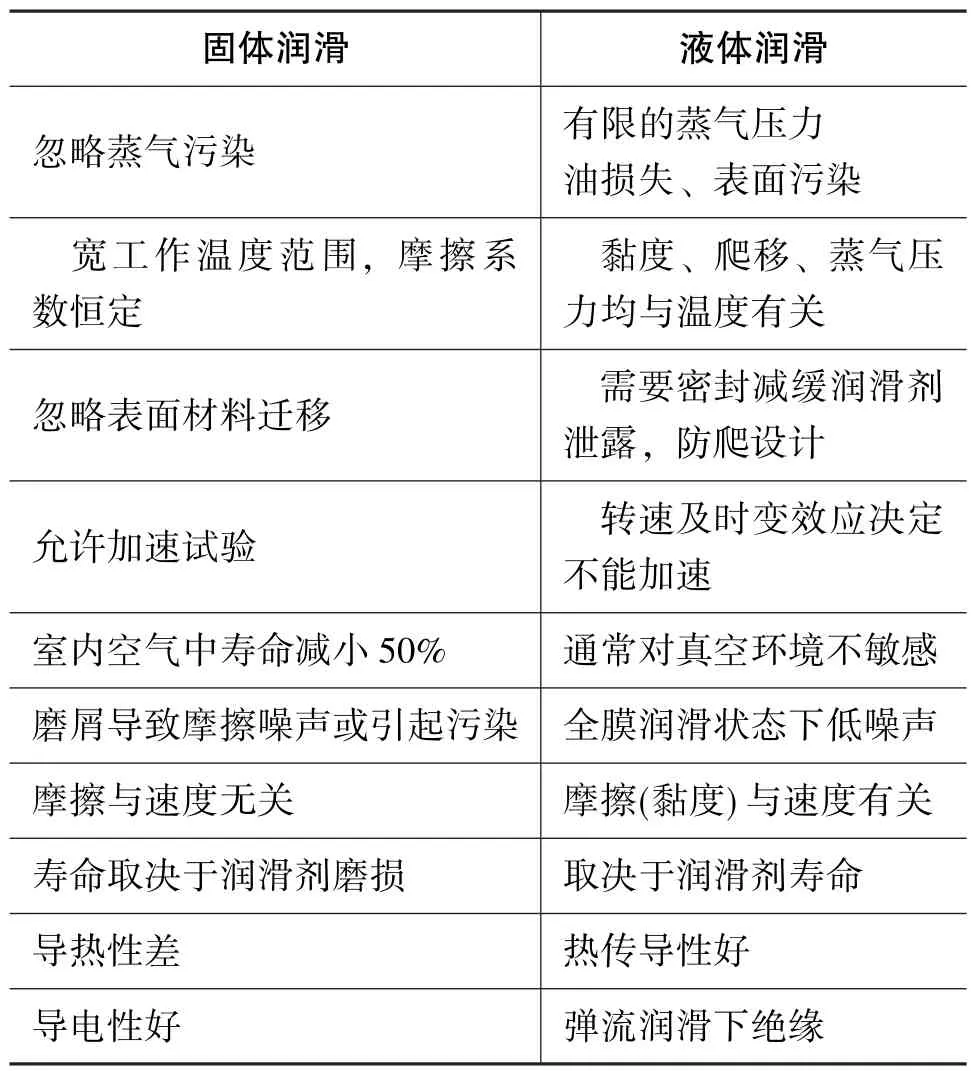

Todd详细比较了在空间真空环境中,固体润滑较液体润滑的明显优势,如表1所示[10]。但由于固体润滑剂的摩擦损失无法补充,磨损产生的磨屑引起力矩增大和波动,因此常用在低速和精度要求不高的场合,比如太阳帆驱动机构、空间相机扫描机构等。常用的固体润滑方式有3种:1)聚四氟乙烯保持架转移膜;2)在球与滚道接触表面溅射层状固体材料MoS2、WS2;3)在滚道上离子镀软金属,如银、金、铅。试验研究表明,MoS2膜摩擦系数较小,轴承具有最小和平稳的摩擦力矩,是空间机构固体润滑中应用最广泛的一种材料[11]。通常组合使用固体润滑膜与保持架转移膜来延长固体润滑轴承的寿命,转移膜润滑原理如图 2 所示[12]。

表1 固体和液体空间润滑剂的比较Table 1 Comparison of solid and liquid space lubricants

1.1 固体润滑轴承磨损寿命模型

固体润滑技术在空间机构中的应用已有60多年的历史,但目前还没有通用有效的轴承磨损寿命和可靠性计算模型。Meeks等[12]最早建立了考虑疲劳、滚道磨损、保持架磨损、保持架固体膜转移率的轴承磨损寿命和可靠性的半经验公式。根据磨损公式可以推测滚道和保持架的磨损量,从而估计轴承的有效磨损寿命。磨损寿命计算的关键是对应每种失效模式的失效准则和退化率的确定,轴承零件的磨损率可以通过测量短期寿命试验后表面磨损痕迹的轮廓确定,失效准则要根据特定的应用工况。对高精度固体润滑轴承,两个主要失效准则为磨损产生的游隙造成精度丧失和摩擦力矩过大降低驱动电机灵敏度。Meeks磨损寿命模型系统分析了影响轴承性能衰退的所有可能因素,为精确估算固体润滑轴承磨损寿命奠定了基础。但不足之处在于保持架以兜孔磨穿为失效准则,而未考虑磨损引起的兜孔间隙改变对保持架稳定性和轴承摩擦力矩的影响。Gupta等[13]首先将磨损数值仿真与滚动轴承动力学结合,通过仿真可以得到轴承零件的时间平均磨损率以及保持架兜孔间隙改变对保持架稳定性的影响,其分析模型可为保持架磨损失效准则的确定提供依据。Marquart等[14]通过标准试验和多体动力学仿真,详细研究了保持架材料、转移膜润滑和工况对保持架稳定性和磨损寿命的影响。以保持架稳定性为目标对保持架材料、结构、尺寸进行优化,可使轴承磨损寿命相对于优化前无转移膜润滑的轴承提高16倍,相对于优化前有转移膜润滑的轴承提高3倍,表明保持架稳定性和转移膜润滑对磨损寿命有重要影响。并利用表面分析技术研究了通过滚道镀膜和保持架转移膜共同作用来延长轴承磨损寿命的机理,但其模型中只能根据保持架中心运动轨迹的大小和规律性定性判定保持架的稳定性,无法将其定量化。

在国内, 李建华等[15]、 李新立等[16]分别对套圈沟道溅射MoS2膜和自润滑保持架转移膜的固体润滑轴承寿命进行了理论和试验分析,指出在运转初期套圈沟道上的MoS2膜起主要润滑作用,随着MoS2膜的磨损,保持架转移膜起主要润滑作用,从而实现固体润滑轴承的长寿命运转。随后,李建华等[17]通过固体润滑保持架的磨损转移试验,得出自润滑保持架转移膜磨损速率受保持架运转稳定性的影响,而保持架稳定性与球/滚道的摩擦性能、保持架兜孔间隙和引导间隙有关,但未给出保持架许用磨损量与保持架稳定性的定量关系,因此也未能估算保持架的磨损寿命。目前,国内以滚动轴承动力学分析为基础的保持架磨损失效分析还未见报道。

1.2 固体润滑轴承加速寿命试验

随着航天事业的发展,对航天器机构的寿命要求长达十几年,若进行1∶1的实时寿命试验验证,不仅成本难以接受,时间上也不允许。因此,长寿命航天器机构加速寿命试验方法的研究具有重要意义。加速寿命试验是为缩短试验时间,在不改变失效模式和失效机理的条件下,用加大应力(广义)的方法进行寿命试验。根据加速寿命试验数据,运用加速寿命曲线或加速方程,来外推正常使用状态下产品的寿命[18]。20世纪70年代~80年代,欧洲固体润滑研究机构对低速固体润滑(铅膜润滑)的航天器机构进行了加速寿命试验研究,在 “固体润滑磨损寿命主要取决于机构行程而与转速无关(在一定范围内)”的加速前提下,通过有限度地提高机构转速或工作频率来实现加速,试验结果只能对该试验件在试验条件下 “任务时间”的满足情况做出定性评价,而难以给出这类机构的寿命预测结果[18]。在国内,中国空间技术研究院、洛阳轴承研究所、浙江大学等相关科研机构也开展了一些长寿命航天器机构的加速寿命试验研究[18-19],但目前加速寿命试验的类型少、试验件少,试验数据积累还比较有限。

2 空间油润滑轴承磨损寿命的研究

航天器的定位精度和控制精度很大程度上取决于陀螺仪和动量轮的支承轴承及润滑性能,惯性转子轴承工作在轻载高速、温度变化、微量油润滑下,塑料保持架注入几毫克的润滑油就能维持较长时间运转[20]。根据油膜厚度定义4种润滑机制,即流体动压润滑、弹流润滑、混合润滑和边界润滑,弹流润滑又可细分为乏油、干涸、瞬时弹流润滑[21]。 Kingsbury 等[22]认为空间精密轴承油润滑形式是比乏油润滑条件更苛刻的干涸润滑。Coy等[23]在给定工况条件下用电容的方法测得内径为20mm的球轴承弹流膜厚范围为 0.025μm~0.51μm。在该润滑条件下,轴系的摩擦力矩特性表现为小而稳定,相对固体润滑的比较优势是优良的摩擦力矩特性和润滑剂可补充性。轴承表面之间被油膜隔开几乎没有磨损,因此具有无限寿命的潜能[21]。但由于航天器的空间工作环境,蒸发、爬移、原子氧引起退化反应造成润滑剂损失、退化,轴承润滑状况恶化,最终摩擦磨损加剧导致轴承精度失效。以下对空间油润滑轴承磨损寿命的影响因素及相关的寿命模型分别进行阐述。

2.1 空间液体润滑剂

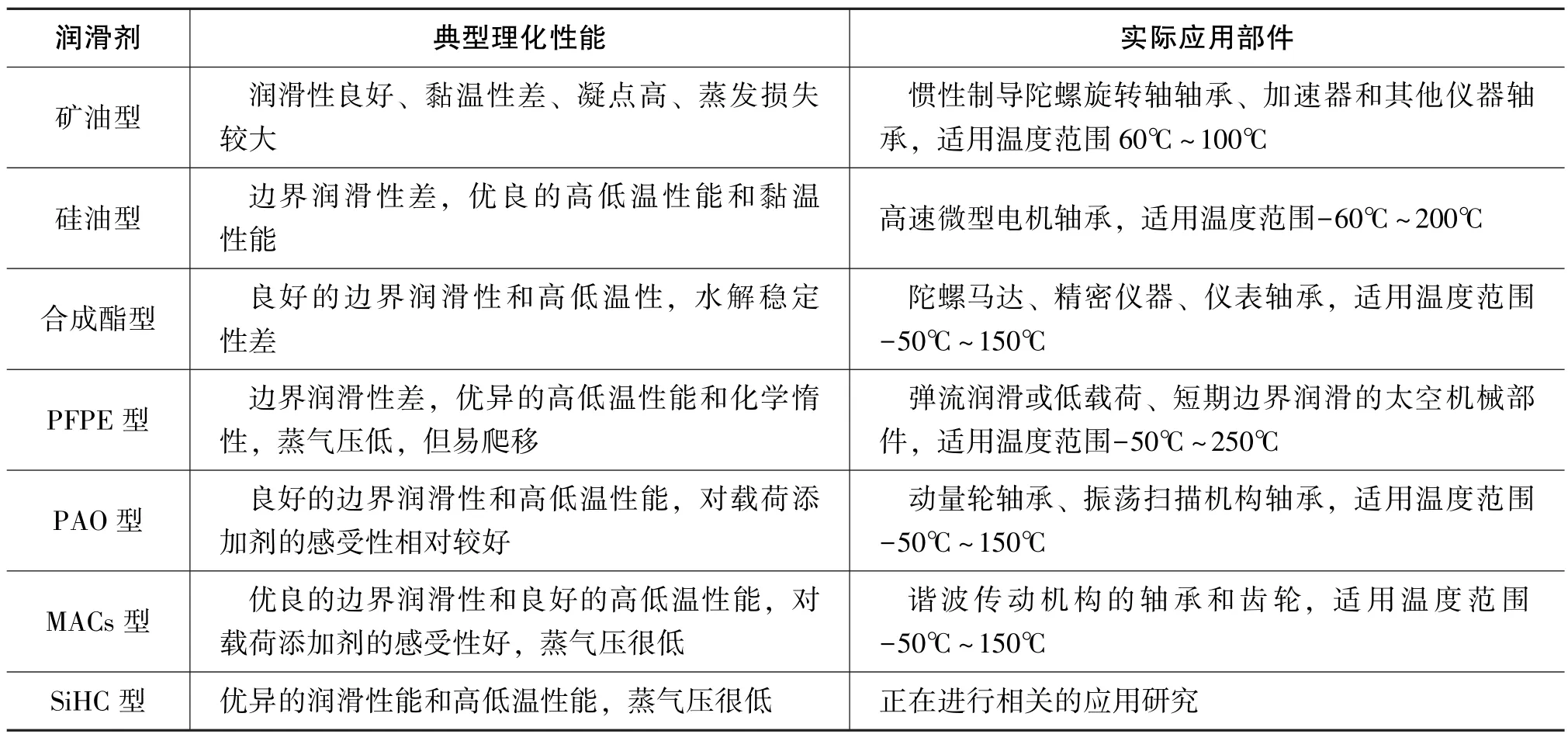

由于空间机械部件的摩擦和润滑的特点,空间润滑剂需要具有的基本特性有:黏度指数高、蒸气压力低、黏压系数大[21]。航天器用液体润滑剂主要包括:精制矿油、氯苯基硅油、合成酯、全氟聚醚(PFPE)以及合成烃(聚α-烯烃PAO、烷基环戊烷 MACs)、 硅烃(SiHC)等[24]。 液体润滑具有低机械噪音、传热、弹流润滑时磨损小、可以带走磨损物以及正确使用时长寿命等特性。表2概述了不同液体润滑剂的性能以及在航天器机械部件上的具体应用[24]。

表2 液体润滑剂的性能和应用概况Table 2 Performances and applications of liquid lubricant

2.2 润滑剂退化、损失

润滑剂退化是液体润滑剂发生化学变化生成固体摩擦聚合物[21]。文献[25]考虑了仪表球轴承中干涸弹流润滑下摩擦聚合物的形成,首先通过一系列试验单独分析了载荷、转速、膜厚及润滑剂种类对聚合物生成速率的影响,然后通过Arhenius公式建立了载荷、转速和膜厚与聚合物生成速率的关系。分析指出摩擦聚合物的形成速率主要由膜厚决定,膜厚越薄,聚合物生成速率越大。Kingsbury[26]还设计了短期试验方案评价润滑剂的分解速率,结果表明润滑剂分解速率与接触区的供油量和表面化学处理方法有很大的关系。文献[27]报告了航天器机构中精密轴承零件在3种不同清洗方法下,轴承寿命试验的结果和表面特征分析,试验说明要注意不同清洗方法对机构中润滑剂化学性能和退化速率的影响。

润滑剂损失主要由于蒸发、表面爬移、离心力作用。工作温度引起润滑剂蒸发;爬移是由于温度梯度和毛细作用力引起的,很小的温度梯度都会导致油膜迅速地向低温区域迁移,毛细作用迁移由于接触表面曲率半径的压力梯度使润滑油沿划痕迁移[21,28]。 文献[29]建立了轴承润滑油气物理模型,对该模型中的油蒸气分子通过密封间隙的迁移进行研究,并通过真空环境下的空间用润滑油长期挥发实验进行验证。文献[30]通过实验分析不同量油脂润滑下的功耗、温升变化、挥发率及寿命。微纳姿控飞轮的轴承功耗和润滑剂的用量密切相关,减少润滑剂的用量可以使润滑剂的无用流动减小,功耗明显降低,微量脂润滑(脂用量占轴承腔的30%)下的功耗小于油润滑,易于实现飞轮轴承的高精度稳速控制。文献[31]在一定时间内利用乏油条件下的推力球轴承研究磨损引起的润滑剂化学退化过程。根据试验结果估计姿控飞轮轴承在磨损和性能恶化的情况下润滑剂退化量,结果发现润滑剂化学退化是磨损的结果,不足以引起轴承失效。油润滑的姿控系统轴承的寿命预测要以润滑油输送和磨损为基础,因为轴承失效是润滑系统失效而非润滑剂本身。

2.3 保持架稳定性

保持架不稳定是高速轴承最危险的失效形式,其特点是摩擦力矩波动较大并伴随明显的噪声。保持架不均匀磨损、润滑剂退化和润滑不足是引起保持架不稳定的主要原因[21,32],保持架的运动作为研究热点已有大量文献发表[33-40]。 Kingsbury[20]首先分析了配对角接触仪表球轴承摩擦力矩的扰动和保持架的运动,指出保持架的涡动是球与保持架摩擦耦合的结果,导致了摩擦力矩的低频扰动。Kingsbury[41]后来对仪表球轴承稳定运转时和发生啸叫时保持架的运动进行了试验研究,发生啸叫时,发现保持架在随球组旋转运动的基础上有高频的涡动,涡动频率与球的自旋速率有关。文献[42]通过试验和数值仿真研究了反作用飞轮保持架的动力学问题,分析了保持架质心偏移与动力学特性的关系。当保持架质心偏移时,在一定范围内偏移量越大,保持架几何中心的轨迹越稳定,但扰动力越大。

李建华等[43]在真空试验装置中进行了航天微型电机轴承的地面寿命试验,试验后对电机分解检测轴承的预紧力、振动、启动和动态力矩以及轴承内外沟道和钢球的圆度、谐波、斜率等。轴承的失效是由于轴承本身磨损引起精度降低,造成轴承的摩擦力矩或振动增加而失效。分析表明,保持架的稳定性是影响轴承寿命的主要因素之一,一旦保持架不稳定,其磨损加剧,产生磨损粉末,造成轴承润滑性能下降或失效,最终导致轴承磨损失效。

保持架稳定性的问题可以用无保持架轴承消除,无保持架轴承已能够用在动量轮上,克服了传统轴承出现的保持架不稳定引起的灾难性问题[21,44]。

2.4 空间油润滑轴承磨损寿命模型

文献[45]以滚动轴承拟静力学模型和Archard磨损理论为基础,建立了仪表球轴承磨损寿命模型。根据球与滚道接触椭圆内纯滚动线的位置计算接触区内滑动速度分布,从而计算轴承零件的磨损率,由仪表轴承许用径向游隙确定允许最大磨损体积,并根据二参数Weibull分布计算轴承的磨损寿命及可靠度。文献[46]在轴承拟静力学和轴承磨损理论基础上,建立了定位预紧下预紧力变化与轴承磨损量之间的关系。模型考虑磨损引起的内外沟曲率半径的变化对预紧力的影响,根据轴承允许最小预紧力确定许用磨损量,从而估计动量轮轴承的磨损寿命。

试验方面,文献[47]通过试验模拟空间飞行器的工况,以确定飞行器执行机构脂润滑轴承的寿命和失效机理,失效机理是磨损引起的预紧力的减小。试验建立了飞行器在轨运行和地面模拟的寿命和可靠性数据,可用来估算航天器关于飞行任务数的失效率和可靠性。文献[48]采用专门研制的试验机对某型号陀螺转子轴承进行了精度寿命模拟试验,试验过程中检测轴承振动和温度,观察了失效轴承零件外观,确定了轴承精度寿命的分布类型,并由极大似然法估计可靠性寿命。

根据我国所发射的卫星在轨运行情况统计,目前动量轮产品的寿命最长为8年。随着我国航天事业的发展,对动量轮产品提出了10年以上的寿命要求,而影响动量轮产品长寿命最关键的因素是轴承与润滑。卫星动量轮产品多采用抽取一定的产品子样,在实验室模拟在轨工作实际情况进行1∶1的长期地面试验,对产品在轨运行数据收集并融合地面试验采集的数据,解决动量轮的试验数据分析以及较为准确的评估方法问题,通过地面试验验证满足长寿命的产品[49]。文献[21]综述了动量轮的摩擦学需求及过去用到的润滑系统,含油保持架储存的润滑剂可供动量轮稳定运转3年~4年,而目前航天器的目标寿命为20年~30年,通常在轴承单元内部或轮腔内安装供油系统以满足长寿命的要求。 Kingsbury[50]指出, 0.2μg/h的润滑剂流量即可维持仪表球轴承的弹流润滑,但这样低的流量实际中难以实现,目前正在研发供油速率低于10μg/h的润滑系统。被动供油系统(离心力)可以持续供油,而主动供油系统(外部指令)因润滑剂突然增加会引起摩擦力矩的突变,因此被动供油系统是动量轮轴承最合适的选择之一[21]。

2.5 空间油润滑轴承加速寿命试验

20世纪70年代初,美国航空公司对油润滑的航天器轴承的加速寿命试验方法进行了研究。依据弹性流体动力润滑理论 “润滑油膜厚度与轴承转速和润滑油黏度的乘积成正比”,在不改变滚道润滑状态(取决于膜厚)的前提下,提高轴承转速并降低润滑油黏度可实现加速寿命试验[18]。20世纪80年代~90年代,美国有关研究机构对该加速寿命试验方法进行了一定的应用[51-52]。由于高转速下轴承滚动体的运动状态和润滑状态均会发生改变,可能引入新的失效模式,所以试验都是针对低速油润滑滚动轴承开展的。基于弹性流体动力润滑理论的滚动轴承加速寿命试验方法的有效性未得到普遍认可,工程上多数还依据1∶1的任务时间考核验证试验结果来定性评价航天器机构油润滑轴承的寿命[18]。美国MTI公司基于滚动轴承润滑油耗损失效模式,开展了天线消旋机构滚动轴承的加速寿命试验方法研究,选取温度作为加速因子,对不同温度下滚动轴承的寿命进行了预测[53],但油润滑轴承失效模式的复杂性、失效判据的合理性都影响了预测结果的可信度。国内在20世纪90年代和21世纪初也开展了一些长寿命航天器机构的加速寿命试验,但都是针对固体润滑的工况,对油润滑的加速寿命试验还未见报道。

文献[54]概述了国内外加速寿命试验理论及应用概况,给出了卫星转动机构加速寿命试验思路:1)加速应力(广义)的选择和加速模型的选择需分析产品的失效机理与模型的物理背景是否一致。2)小样本加速寿命试验,用关键部件代替整机试验和基于性能退化的加速寿命试验。3)加速寿命试验仿真,搭建加速寿命试验仿真平台,借助仿真的手段优化加速寿命试验方案,并能预估试验时间和试验样品数。4)加速寿命试验有效性验证,需要将加速寿命试验的结果与1∶1寿命试验的结果进行对比,以对加速因子、加速模型等的合理性进行验证。

2.6 基于性能退化的磨损寿命模型

航天产品具有小样本、高可靠性和长寿命的特点,通过试验获取的寿命数据较少,传统的可靠性建模理论与方法就不再适用。而采用性能退化的方法对产品进行失效物理分析,建立性能退化和产品失效之间的关系,通过预测其性能退化到失效阈值的时间来预测其寿命,已成为长寿命产品可靠性评估的新方法[55]。文献[55]和文献[56]从失效物理分析的角度出发建立性能退化模型,用Bayes方法融合性能退化模型和寿命模型得到产品的可靠性评估模型,模型利用失效物理试验中的性能数据和少量的无失效在轨寿命数据来进行可靠性评估。实例分析表明:动量轮的失效可只考虑供油系统的供油情况,动量轮退化失效过程可用线性随机过程、随机斜率和随机截距模型来描述。文献[57]同样指出动量轮失效机理表现为轴系润滑系统失效,而润滑系统失效主要有3个影响因素:金属磨损、保持架磨损、润滑剂缺失。当这3项因素导致动量轮轴承中形成弹性流体动力润滑膜的润滑剂量不足时,就会发生轴承摩擦力矩迅速增大,进而使动量轮功能丧失。文献[58]针对动量轮寿命预测无失效数据问题,利用有漂移的维纳过程对其轴承温度建立性能退化模型,根据所建模型仿真了轴承温度维纳过程的样本路径,最后,对动量轮进行随机失效阈值情形的寿命预测和剩余寿命预测。

为提高有限状态数据下轴承剩余寿命估计的准确性,文献[59]提出一种基于相对特征和多变量支持向量机的剩余寿命预测方法,实现了小样本数据潜在信息的最大挖掘。文献[60]针对卫星动量轮的剩余寿命预测问题,提出一种基于Copula函数的多退化量下的寿命预测方法。首先分析影响动量轮寿命的关键因素,选择润滑剂剩余量和电流作为退化量;分别对单个退化量进行退化建模,得到动量轮剩余寿命的边缘分布函数;再通过Copula函数族来描述多退化量之间的相关性,并对边缘分布进行融合,得到动量轮剩余寿命的联合分布函数;最后提出基于赤池信息准则模型评价的Copula函数选择方法。

3 目前研究中的不足及以后研究的方向

综合文献调研情况,以下几个问题值得关注和需要进一步研究。

1)对固体润滑轴承、保持架固体膜转移速率及磨损引起的保持架运转不稳定对磨损寿命的影响还需要结合滚动轴承动力学进行系统研究,比如保持架稳定性定量判断问题、保持架磨损引起的轴承失效准则问题。

2)目前在磨损寿命估计模型中,轴承的许用磨损量一般根据工程经验由轴承预紧力或径向间隙的允许变化量确定,只适用于定位预紧的情况。准确可靠的磨损寿命模型需要确定磨损量与轴承旋转精度和摩擦力矩的定量关系。

3)根据经验,轴承磨损失效后摩擦力矩会增大,但对于定位预紧的工况,随着轴承零件的磨损,轴承径向间隙增大,实际预紧力减小或消失,这会导致摩擦力矩的减小,所以单靠摩擦力矩这一指标不能准确判断轴承的真实磨损状态。定压预紧下,磨损引起的预紧力和径向间隙的变化得到补偿,其失效模式和失效准则与定位预紧的情况会有不同,而这方面的研究还未见报道。

4)空间油润滑轴承的失效机理复杂,但都与油膜参数有直接的关系,因此润滑油膜厚度的维持和稳定是影响轴承磨损寿命的关键。润滑剂损失率、供油速率与油膜参数的定量关系需要进一步深入研究。

5)轴承零件的磨损系数、接触副的摩擦系数随油膜参数变化,零件几何尺寸随磨损量变化,轴承磨损寿命的数值仿真需要考虑润滑状况和轴承零件几何的时变性。

6)许多已开展的加速寿命试验,大都针对低速运动的航天器机构,而且是任务时间的定性考核验证试验,还没有比较成熟的航天器机构失效模型来描述机构寿命与加速应力之间的定量关系。对油润滑长寿命产品,在不改变机构的失效机理并不引进新的失效模式的原则下,选择加速应力水平,开展多组加速应力水平和多个试验件的加速寿命试验,将试验进行到失效为止。用获得的足够的试验件失效数据来确定加速寿命试验的加速方程,从而实现由加速寿命试验结果外推获得机构正常工作条件下的寿命[18]。基于性能退化的加速寿命试验可以得到加速应力下的性能退化信息,据此建立基于多退化量的磨损寿命预测模型,这方面的研究还比较少。

7)对空间固体或油、脂润滑轴承的磨损寿命预测模型,就是根据失效模式确定退化(磨损)率、磨损量、失效阈值之间的定量关系,概括起来就是要确定如图3所示的参数之间的定量关系。由于影响因素较多,部分参数之间的关系难以定量,至今还没有准确、可靠的轴承磨损寿命估计模型。

4 总结与展望

目前,空间固体润滑轴承磨损寿命模型已相对完善,较全面考虑了磨损寿命的影响因素和失效模式,给出了对应每种失效模式的失效准则和退化率的确定方法。其不足之处在于失效准则的确定大都基于工程经验,磨损量与轴承精度主要性能参数如振动或摩擦力矩的定量关系还未能给出。影响空间油润滑轴承磨损寿命的因素较多,且失效机理复杂。已有的磨损寿命模型只考虑了给定润滑条件下球与滚道的磨损,而未考虑磨损引起的润滑状态和零件几何参数的时变特征对轴承动态性能和磨损寿命的影响。对长寿命油润滑轴承,建立了以剩余油量为退化量的磨损寿命预测模型。以上磨损寿命模型针对不同的润滑工况分别给出,为不同应用场合的轴承磨损寿命的估计提供了模型基础。但由于完全的寿命试验数据有限,磨损寿命模型缺乏充分、有效的验证,其可靠性还有待进一步检验。

为提高磨损寿命模型的估计精度,以后的研究中可以从试验和磨损数值仿真两方面进行补充完善。试验包括基础试验和验证试验,基础试验是为轴承磨损数值仿真提供准确、可靠的输入参数,比如摩擦系数、磨损系数、润滑剂退化率等与油膜参数的关系曲线;验证试验包括1∶1完全寿命试验和加速寿命试验,为磨损寿命模型提供状态和退化信息,并验证磨损寿命预测模型。基于滚动轴承动力学的磨损数值仿真,一方面可以对轴承组件特别是保持架的动态性能进行模拟,确定保持架磨损的失效准则;另一方面,以试验为基础的计算机数值仿真可以减少或部分取代物理试验,从而大大降低试验成本。

[1]胡玉堔.任重而道远——我国航天惯性技术发展始末[J]. 控制工程, 1986(6): 40-42+36.HU Yu-shen.Long way to go:the development throughout of China's aerospace inertia technology [J].Control Engineering of China, 1986(6): 40-42+36.

[2]王巍.惯性技术研究现状及发展趋势 [J].自动化学报, 2013, 39(6): 723-729.WANG Wei.Status and development trend of inertial technology [J].Acta Automatica Sinica, 2013, 39(6): 723-729.

[3]刘春浩,顾家铭,周赤忠,等.陀螺仪电动机转子轴承研究现状与展望[J]. 机械工程学报, 2006, 42(11):17-25.LIU Chun-hao, GU Jia-ming, ZHOU Chi-zhong, et al.Research of present state and prospective on gyro-spin bearings [J].Journal of Mechanical Engineering, 2006,42(11): 17-25.

[4]翁立军,刘维民,孙嘉奕,等.空间摩擦学的机遇和挑战 [J]. 摩擦学学报, 2005, 25(1): 92-95.WENG Li-jun, LIU Wei-min, SUN Jia-yi, et al.Opportunities and challenges to space tribology [J].Tribology,2005, 25(1): 92-95.

[5]卿涛,周宁宁,周刚,等.空间摩擦学在卫星活动部件轴系的应用研究现状及发展 [J].润滑与密封,2015, 40(2): 100-108.QING Tao, ZHOU Ning-ning, ZHOU Gang, et al.Application research status and development of space tribology in shafting of satellite moving parts [J].Lubrication Engineering, 2015, 40(2): 100-108.

[6]张森,石军,王九龙.卫星在轨失效统计分析 [J].航天器工程, 2010, 19(4): 41-46.ZHANG Sen, SHI Jun, WANG Jiu-long.Satellite onboard failure statistics and analysis [J].Spacecraft Engineering, 2010, 19(4): 41-46.

[7]Burt R R, Loffi R W.Failure analysis of international space station control moment gyro [C].Proceedings of the 10thEuropean Space Mechanisms& Tribology Symposium,2003:13-25.

[8]杨鸿铨.滚动轴承工程学[M].贵阳:贵州省机械研究所情报组,1980.YANG Hong-quan.Rolling bearing engineering [M].Guiyang:Information Unit of Guizhou Machinery Research Institute,1980.

[9]Brändlein J, Eschmann P, Hasbargen L, et al.Ball and roller bearings: theory, design and application(3rd)[M].Chichester:Wiley& Sons Ltd,1999.

[10]Todd M J.Modeling of ball bearings in spacecraft [J].Tribology International, 1990, 23(2): 123-128.

[11]Todd M J.Solid lubrication of ball bearings for spacecraft mechanisms [J].Tribology International, 1982, 15(6):331-337.

[12]Meeks C R,Bohner J.Predicting life of solid-lubricated ball bearings[J].Tribology Transactions, 1986, 29(2):203-213.

[13]Gupta P K, Forster N H.Modeling of wear in a solid-lubricated ballbearing [J].Tribology Transactions, 1987,30(1): 55-62.

[14]Marquart M, Wahl M, Emrich S, et al.Enhancing the lifetime of MoS2-lubricated ball bearings [J].Wear,2013, 303: 169-177.

[15]李建华,张蕾.固体润滑轴承的寿命分析[J].轴承,2002(11): 21-23.LI Jian-hua,ZHANG Lei.Analysis on life of solid lubricated bearing [J].Bearing, 2002(11): 21-23.

[16]李新立,刘志全,遇今.航天器机构固体润滑球轴承磨损失效模型[J]. 航天器工程, 2008, 17(4): 109-113.LI Xin-li, LIU Zhi-quan, YU Jin.A wear failure model for solid-lubricated ball bearings of spacecraft mechanisms[J].Spacecraft Engineering, 2008, 17(4): 109-113.

[17]李建华,姜维.固体润滑轴承保持架试验分析[J].轴承, 2004(9): 18-20.LI Jian-hua,JIANG Wei.Experimental analysis on cage of solid-lubricated bearings [J].Bearing, 2004(9): 18-20.

[18]刘志全,李新立,遇今.长寿命航天器机构的加速寿命试验方法[J]. 中国空间科学技术, 2008, 28(4):65-71.LIU Zhi-quan, LI Xin-li, YU Jin.Methods of accelerated life tests for long-life spacecraft mechanisms [J].Chinese Space Science and Technology, 2008, 28(4): 65-71.

[19]邓容,袁海涛,胡亭亮,等.空间相机扫描机构固体润滑轴承组件的寿命试验[J].光学精密工程,2016,24(6): 1407-1412.DENG Rong, YUAN Hai-tao, HU Ting-liang, et al.Life test of solid-lubricated bearing assembly for scan mechanism of space camera [J].Optics and Precision Engineering, 2016, 24(6): 1407-1412.

[20]Kingsbury E P.Torque variations in instrument ballbearings[J].Tribology Transactions, 1965 8(4): 435-441.

[21]Sathyan K, Hsu H Y, Lee S H, et al.Long-term lubrication of momentum wheels used in spacecrafts—an overview [J].Tribology International, 2010, 43(1): 259-267.

[22]Kingsbury E P,Schritz B, Prahl J.Parched elasto hydrodynamic lubrication film thickness measurement in an instrument ball bearing [J].Tribology Transactions, 1990,33(1): 11-14.

[23]Coy J J, Gorla R S R, Townsend D P.Comparison of predicted and measured elastohydrodynamic film thickness in a 20 millimeter-bore ballbearing [R]. NASA Technical Paper 1542,1979.

[24]王泽爱,陈国需.液体润滑剂在航天器上的应用[J].润滑油, 2007, 22(3): 37-42.WANG Ze-ai,CHEN Guo-xu.Liquid lubricants for space applications[J].Lubricating Oil, 2007, 22(3): 37-42.

[25]Kingsbury E P.Influences on polymer formation rate in instrumentballbearings [J]. Tribology Transactions,1992, 35(1): 184-188.

[26]Kingsbury E P.Lubricant-breakdown in instrument ballbearings [J].Journal of Lubrication Technology, 1978,100(3): 386-393.

[27]Disziulis S V, Childs J L, Carre D J.Effects of varying ball bearing cleaning processes on lubricant life [R].NASA-GODDARD,1998.

[28]Fote A A, Slade R A, Feuerstein S.The prevention of lubricant migration in spacecraft [J].Wear, 1978, 51(1): 67-75.

[29]黄敦新,白越,黎海文,等.飞轮轴系润滑剂损失及寿命分析[J]. 润滑与密封, 2009, 34(9): 20-24.HUANG Dun-xin, BAI Yue, LI Hai-wen, et al.Analysis of molecular diffusion of lubricants and lubrication life of flywheel shafting [J].Lubrication Engineering, 2009, 34(9): 20-24.

[30]黄萍,白越,高庆嘉,等.微纳姿控飞轮油、脂润滑下功耗及寿命分析[J]. 润滑与密封, 2010, 35(6): 29-32.HUANG Ping, BAI Yue, GAO Qing-jia, et al.Analysis of power loss and life under liquid and grease lubricating states for micro-nano attitude control wheel. [J].Lubrication Engineering, 2010, 35(6): 29-32.

[31]Bertrand P A.Chemical degradation of a multiplyalkylated cyclopentane(MAC)oil during wear: implications for spacecraft attitude control system bearings [J].Tribology Letters, 2013, 49(2): 357-370.

[32]Sathyan K, Gopinath K, Lee S H, et al.Bearing retainer designs and retainer instability failure in spacecraft moving mechanical systems [J].Tribology Transactions, 2012, 55(4): 503-511.

[33]Boesiger E A, Warner M H.Spin bearing retainer design optimization [C].Proceedings of the 25thAerospace Mechanisms Symposium,NASA Conference Publication,1991,3113:161-178.

[34]Gupta P K.Frictional instabilities in ballbearings [J].Tribology Transactions, 1988, 31(2): 258-268.

[35]Gupta P K.Cageunbalance and wear in ball bearings[J].Wear, 1991, 147(1): 93-104.

[36]Gupta P K.Modeling of instabilities induced by cage clearances in ballbearings [J].Tribology Transactions,1991, 34(1): 93-99.

[37]Kannel J W, Bupara S S.A simplified model of cage motion in angular contact bearings operating in the EHD lu-brication regime [J].Journal of Lubrication Technology,1978, 100(3): 395-403.

[38]Meeks C R.The dynamics of ball separators in ball bearings-part 2: results of optimizationstudy [J].Tribology Transaction, 1985, 28(3): 288-295.

[39]Liu X H, Deng S E, Teng H F.Dynamic stability analysis of cage in high-speed oil-lubricated angular contact ball bearings [J].Transactions of Tianjin University,2011, 17(1): 20-27.

[40]Ye Z H, Wang L Q.Cage instabilities in high-speed ballbearings [J].Applied Mechanics & Materials, 2013,278:3-6.

[41]Kingsbury E P, Walker R.Motions of an unstable retainer in an instrument ballbearing [J].Journal of Tribology,1994, 116(2): 202-208.

[42]Taniwaki S, Kudo M, Sato M, et al.Analysis of retainer induced disturbances of reaction wheel [J].Journal of System Design & Dynamics, 2007, 1(2): 307-317.

[43]李建华,靳国栋,郭金芳,等.微型电动机轴承磨损寿命试验分析[J]. 轴承, 2010(2): 29-32.LI Jian-hua, JIN Guo-dong, GUO Jin-fang, et al.Experimental analysis on wear life of micromotor bearing[J].Bearing, 2010(2): 29-32.

[44]Kingsbury E P, Hanson R A, Jones W R, et al.Cartridge bearing system for space application [C].Proceedings of the 33thAerospace Mechanisms Symposium,1999, 209259: 137-143.

[45]Liu C H, Chen X Y, Gu J M, et al.High-speed wear lifetime analysis of instrument ball bearings [J].Journal of Engineering Tribology, 2008, 223(3): 497-510.

[46]刘良勇,李建华,邓四二,等.飞轮轴承许用磨损寿命估算算法[J]. 轴承, 2011(9): 1-5.LIU Liang-yong, LI Jian-hua, DENG Si-er, et al.Evaluation method for allowable wear life of flywheel bearings[J].Bearing, 2011(9): 1-5.

[47]Oswald F B, Jett T R, Predmore R E, et al.Probabilistic analysis conducted of space shuttle body flap actuator ball bearings[J].Tribology Transactions, 2008,51(2): 193-203.

[48]顾家铭,冯自立,陈晓阳,等.陀螺转子轴承精度寿命试验[J]. 轴承, 2011(8): 31-35.GU Jia-ming, FENG Zi-li, CHEN Xiao-yang, et al.Wear life experiment of gyrorotor bearings [J].Bearing,2011(8): 31-35.

[49]刘胜忠.卫星飞轮产品长寿命地面验证与评估[J].导航与控制, 2012, 11(1): 52-56.LIU Sheng-zhong.Life test and life evaluation for longlife flywheels on satellite [J].Navigation and Control,2012, 11(1): 52-56.

[50]Kingsbury E P.Cross flow in a starved EHD contact[J].Tribology Transactions, 1973, 16(4): 276-280.

[51]Phinney D D, Pollard C L, Hinricks J T.Experience with duplex bearings in narrow angle oscillating applications [C].The 22thAerospace Mechanisms Symposium,1988(5): 211-226.

[52]Vandyk S G, Dietz B J, Street K W, et al.The role of bearing and scan mechanism life testing in the flight qualification of the MODIS instrument [J].Lubrication Science, 2002, 9(2): 139-156.

[53]Smith R L, Mcgrew J M.Failure modes and accelerated life test methods for despun antenna bearings [J].Lubrication Engineering, 1974, 30(1): 17-26.

[54]朱炜,程郁琨,王栩.卫星转动机构加速寿命试验技术探讨[J]. 质量与可靠性, 2007(4): 29-31.ZHU Wei, CHENG Yu-kun, WANG Xu.Discussion on accelerated life test technology of satellite rotating mechanism [J].Quality and Reliability, 2007(4): 29-31.

[55]周忠宝,厉海涛,刘学敏,等.航天长寿命产品可靠性建模与评估的Bayes信息融合方法[J].系统工程理论与实践, 2012, 32(11): 2517-2522.ZHOU Zhong-bao, LI Hai-tao, LIU Xue-min, et al.A Bayes information fusion approach for reliability modeling and assessment of spaceflight longlife product [J].Systems Engineering-Theory & Practice, 2012, 32(11): 2517-2522.

[56]刘强,黄秀平,周经伦,等.基于失效物理的动量轮贝叶斯可靠性评估[J]. 航空学报, 2009, 30(8): 1392-1397.LIU Qiang, HUANG Xiu-ping, ZHOU Jing-lun, et al.Failure physics analysis based method of Bayesian reliability estimation for momentum wheel[J].Acta Aeronautica et Astronautica Sinica, 2009, 30(8): 1392-1397.

[57]樊幼温,杨晓丽,李春伟,等.动量轮失效物理模型试验方案研究[J]. 空间科学学报, 2009, 29(1): 78-86.FAN You-wen, YANG Xiao-li, LI Chun-wei, et al.Experimental research on the momentum wheel failure physical model[J].Chinese Journal of Space Science, 2009,29(1): 78-86.

[58]厉海涛,金光,周经伦,等.动量轮维纳过程退化建模与寿命预测[J]. 航空动力学报, 2011, 26(3):622-627.LI Hai-tao, JIN Guang, ZHOU Jing-lun, et al.Momentum wheel Wiener process degradation modeling and life prediction [J].Journal of Aerospace Power, 2011, 26(3): 622-627.

[59]申中杰,陈雪峰,何正嘉,等.基于相对特征和多变量支持向量机的滚动轴承剩余寿命预测[J].机械工程学报, 2013, 49(2): 183-189.SHEN Zhong-jie, CHEN Xue-feng, HE Zheng-jia, et al.Remaining life predictions of rolling bearing based on relative features and multivariable support vector machine [J].Journal of Mechanical Engineering, 2013, 49(2): 183-189.

[60]刘胜南,陆宁云,程月华,等.基于多退化量的动量轮剩余寿命预测方法[J].南京航空航天大学学报,2015, 47(3): 360-366.LIU Sheng-nan, LU Ning-yun, CHENG Yue-hua, et al.Remaining lifetime prediction for momentum wheel based on multiple degradation parameters [J]. Journalof Nanjing University of Aeronautics& Astronautics, 2015,47(3): 360-366.