冷热冲击工况下发动机冷却水套传热分析

2018-02-28吴飞李培杰詹洁张希

吴飞,李培杰,詹洁,张希

(1.武汉理工大学机电工程学院,湖北 武汉 430070;2.武汉东测科技有限责任公司,湖北 武汉 430056)

发动机冷却水套是发动机进行热交换的直接媒介,对发动机各零部件的热负荷分布影响很大。发动机不合理的热负荷分布会导致发动机缸盖、活塞、缸体等重要部件发生非正常的热变形,从而缩短其工作寿命,甚至引发工作事故[1]。因此对冷却水套进行冷却性能的研究有利于发动机工作性能的提高。

目前国内外学者对发动机水套的研究只是局限于机动车稳态工作状况下,然而发动机的工作环境相当复杂,突发情况很多,稳态工作状态下的冷却水套分析研究并不能深入地预知发动机长期工作过程中遇到的可靠性问题,即使稳态分析研究结果符合要求,在多变复杂的传热环境中也有可能出现发动机缸体缸盖等受热部件不正常热变形,甚至开裂等失效现象。因此本研究建立了发动机的冷热冲击工况,使水套工作环境更加符合机动车实际运行工况,并对冷却水套在非稳态工况下的冷却性能进行了仿真分析,得到了水套温度场、流场以及缸体缸盖热负荷分布情况,并对分析结果进行了试验验证。

1 冷热冲击工况

整车在满载全负荷爬坡、下坡过程中,发动机的冷却液温度会急剧上升下降,从而对发动机各部件造成很多热危害。发动机冷热冲击试验可以将这种发动机工作环境进行室内再现,通过多次数的循环试验来检验发动机的性能优劣[2-5]。为了准确模拟整车在上下坡过程中发动机的工作状态,对发动机的工作条件进行了设定。发动机转速、水套入口温度、负荷变化情况见图1。

图1 冷热冲击工况各参数变化曲线

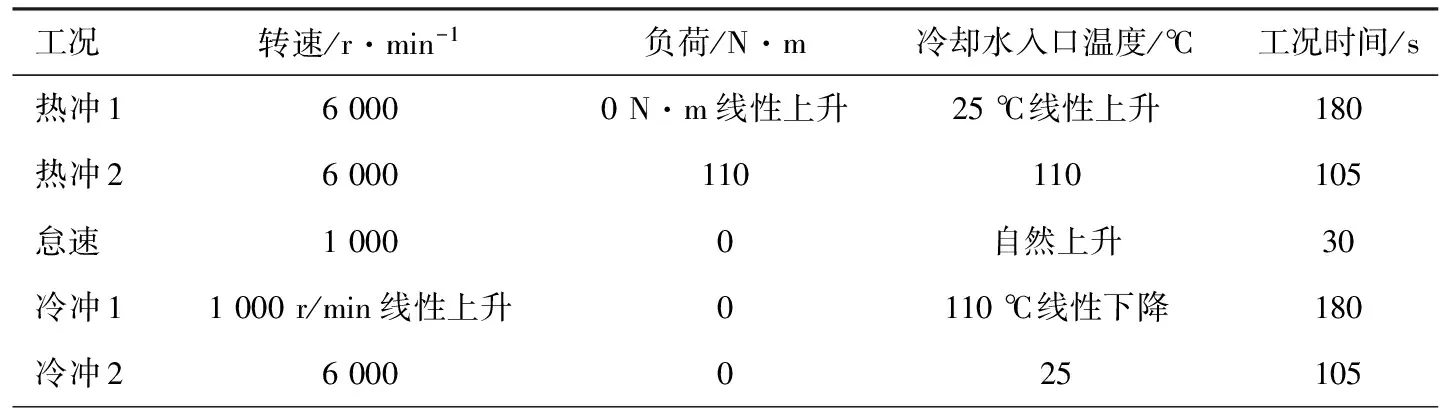

一次冲击循环包括热冲、冷冲、怠速3种工况,运行顺序为热冲-怠速-冷冲。热冲工况分为两个区域,热冲1和热冲2。发动机处于热冲工况时,负荷在180 s内由0线性上升到110 N·m,入口温度上升斜率与负荷上升斜率保持一致;上升至最大负荷后,发动机保持全速全负荷105 s。热冲工况完成后转速降低到怠速,负荷降至最小。怠速工况持续30 s后,入口温度不作控制,自然上升,进入冷冲阶段。转速在180 s内上升至最大转速,负荷保持最小不变;达到最高转速后保持105 s不变。冷热冲击工况规范见表1。

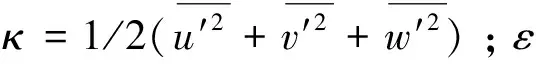

表1 冷热冲击工况规范

2 仿真分析

2.1 模型建立

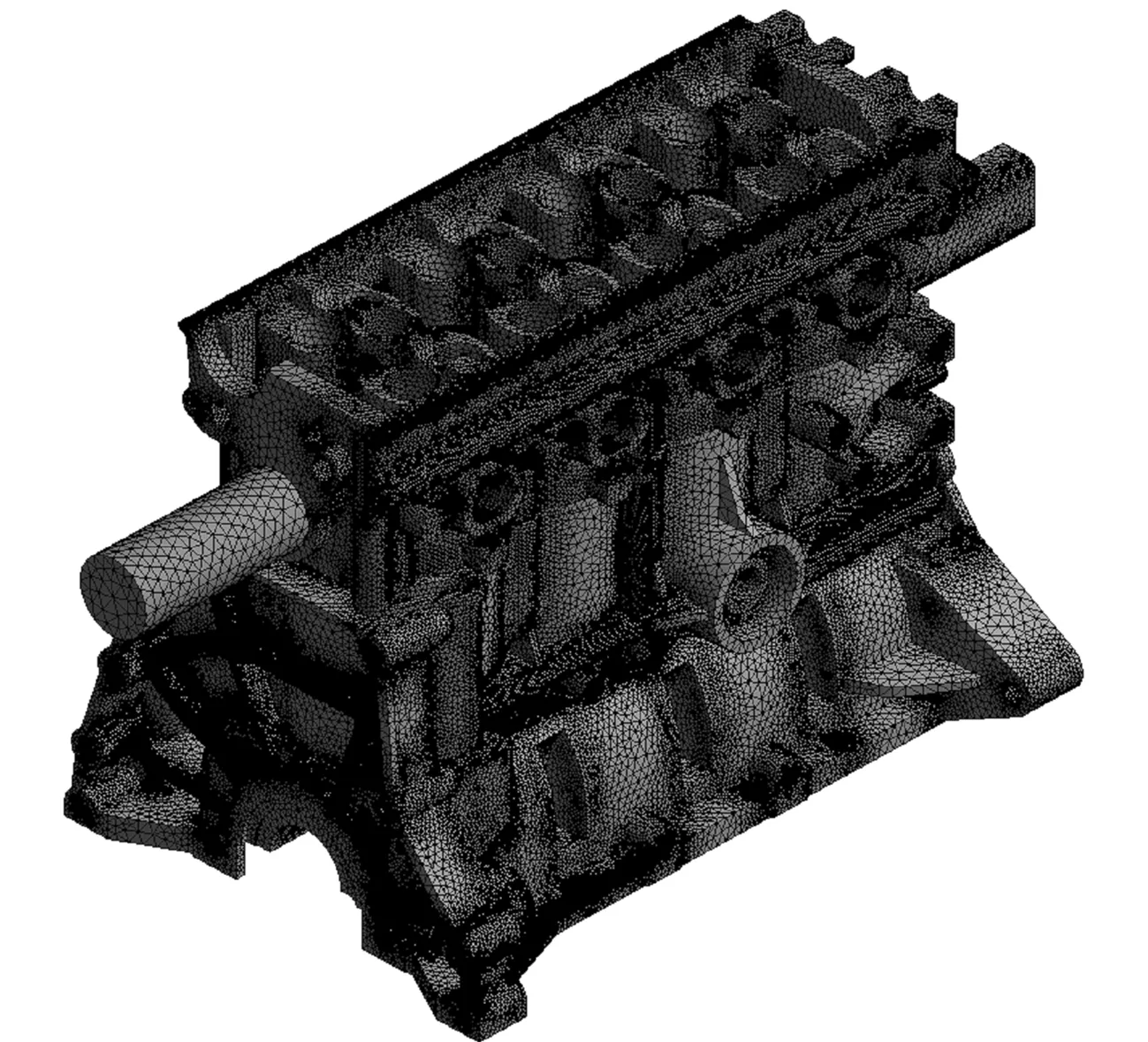

利用Pro/E软件建立了发动机缸体水套三维模型(见图2),由于水套的供水由外部设备提供,所以将水套进水口加长。缸体结构比较复杂,存在许多细小的圆角、螺纹孔等结构,划分网格时这些部位会被自动加密。由于这些部位对计算结果影响较小,所以进行了简化处理。

图2 发动机缸体、缸盖、冷却水套总装网格模型

2.2 流体求解控制方程

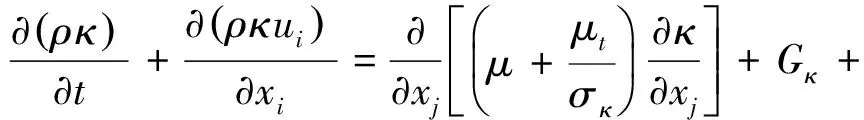

标准κ-ε模型是Launder和Spalding于1972年提出的,在流体计算中应用很广泛[6-10]。本研究采用κ-ε模型来描述流体计算中的湍流状态,其标准输运方程为

3 边界体条件分析

3.1 缸孔壁面温度

缸孔与火力面的温度变化在本试验中无法实时监测,故采用GT-Power软件建立了发动机一维模型,通过计算得到了缸孔和火力面的温度变化曲线(见图3)。

图3 发动机缸内温度变化曲线

发动机正常工作时,燃气燃烧释放出的热量一部分转化为机械能,一部分通过缸体燃烧室壁面散发出去,这些热量的交换在缸孔纵向是不均匀的,自上而下,壁面与燃气接触的时间逐渐变短,因此缸孔以及火力面的温度分布呈递减趋势。为了准确得到缸孔火力面的温度和传热系数,将发动机缸孔火力面自上而下分为14段,并在火力面上设定了温度采集测点(见图4和图5)。由于在冷热冲击工况下发动机的转速大多数时间保持在6 000 r/min,一个循环的时间很短,所以取各段的平均温度和平均传热系数作为缸体的壁面边界条件(见表2)。

图4 缸孔及火力面传热边界条件划分

图5 缸盖火力面温度测点设定分布

段数平均传热系数/W·(m2·K)-1综合平均温度/K段数平均传热系数/W·(m2·K)-1综合平均温度/K142020528603452319149692058123300130510142768429612011130212565290110612201798622176613176512727599614102396

3.2 流体域边界条件

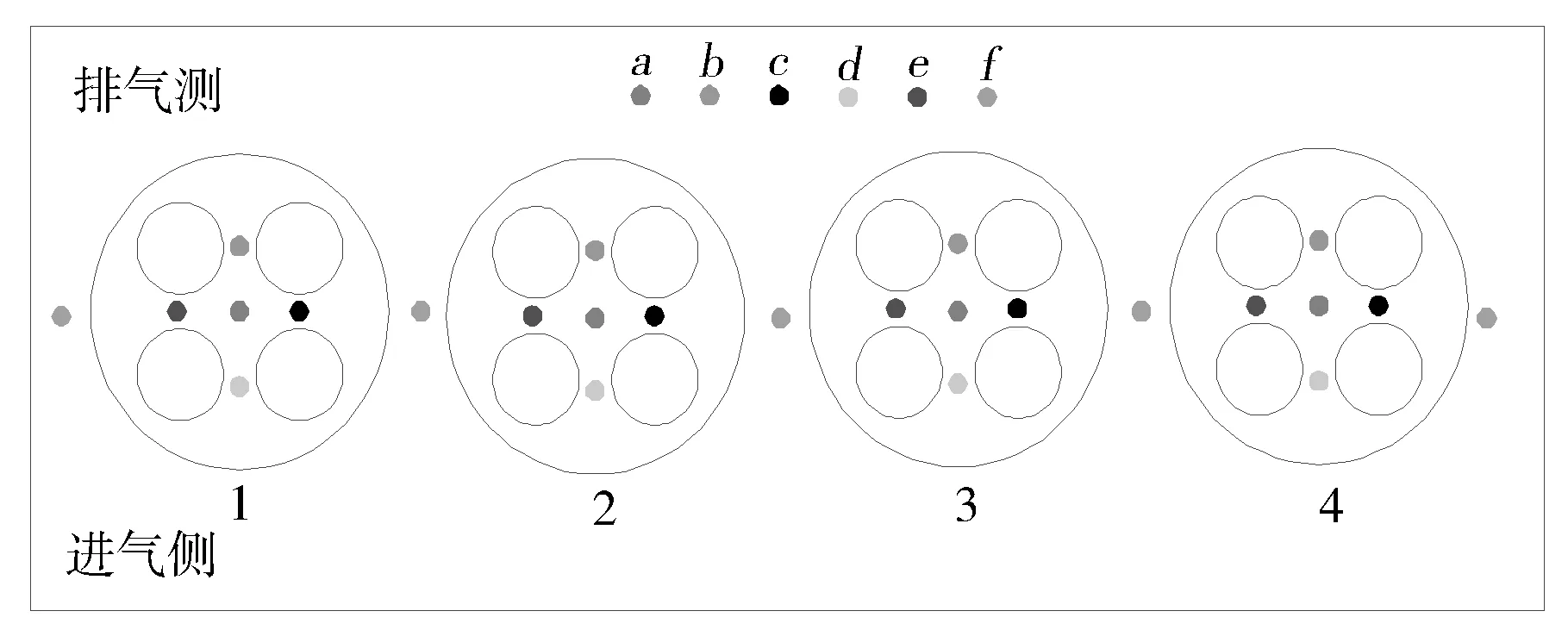

流体域主要包括缸体冷却水套和缸盖冷却水套,冷却水套与缸体缸盖主要是通过缸体外壁面、燃烧室壁面以及进排气管道壁面进行热交换。在冷热冲击试验中在冷却水套入口和出口分别设置压力传感器进行实时监测,得到了热冲工况和冷冲工况下的压力数据(见表3),所以本研究对冷却水套入口采用温度、压力边界条件,出口采用压力边界条件进行设置。

表3 热冲工况冷却水套进出口实时压力数据

冷却水套入口温度边界根据冷热冲击工况标准温度变化曲线进行设置,即热冲阶段入口温度由25 ℃度线性上升到110 ℃保持105 s,怠速工况对入口温度不作控制,自然升降,冷冲工况温度由110 ℃左右线性下降到25 ℃,保持105 s不变,完成一次温度循环。入口温度变化函数式为

综上分析冷却水套边界条件可知,冷却水套在热冲工况时的入口与出口压力基本保持恒定,分别是61.5 kPa和127 kPa。根据第一节中对热冲工况的温度走势分析可以得到冷却水套的入口与出口边界条件:

入口:压力61.5 kPa,温度T(t);

出口:压力127 kPa。

4 仿真结果分析

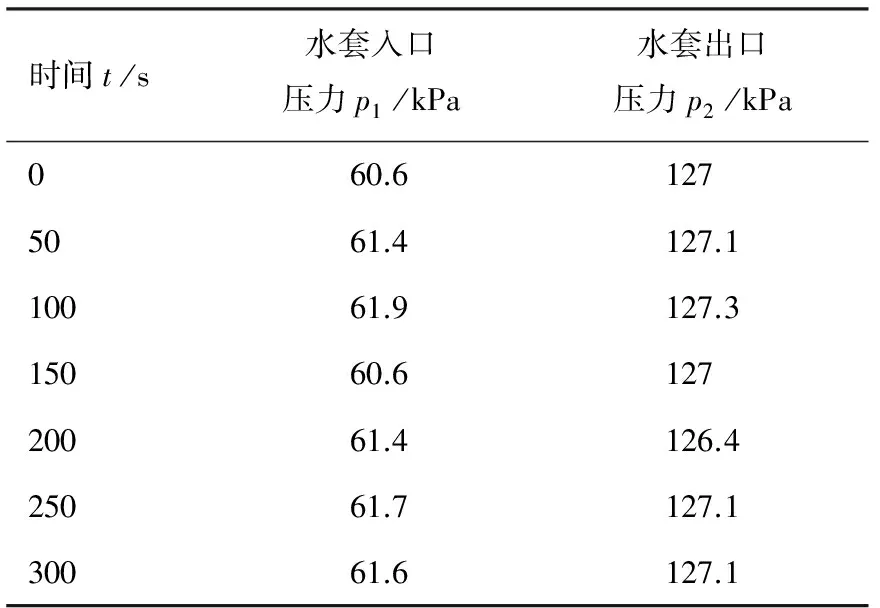

4.1 冷却水套流速对比分析

冷却液流速对冷却水套的冷却性能影响很大,流速快则冷却性能好,流速慢则冷却性能差。缸体缸盖、缸孔上部区域和缸盖燃烧室鼻梁区域都是热负荷较高的危险区域,因此这些部位需要流速相对较大,才能使热负荷不致太高。

通过图6流速云图可以看出,由于冷却液的温度需要迅速变化,冷却液的流速与冷却效率呈正相关,导致冷却液的平均流速很高。水套入口连接外部冷却液供给设备,取代了发动机自带的水泵,设置在发动机一缸排气侧上部1/3处。由图6可以看出,缸体接近燃烧室部分的冷却液流速基本保持在3 m/s左右,冷却性较好,由于燃烧室附近燃气散热强度最大,温度最高,提高该部位的冷却液流速可以避免热负荷过高引起局部变形过大,进而导致缸体缸盖密封性降低。

图6 冷却水套整体流线云图

图7示出水套上水孔流速云图,可以看出1,2,3缸的上水速度比较均匀,第4缸由于受到出口回流的影响流速较高。图8示出发动机缸盖水套的流速矢量图,可以看出1,2,3缸的冷却液流速差距不大,平均流速为1.9 m/s,满足冷却要求。由于第4缸与外部设备出口相连接,冷却液回流较严重。由于缸盖水套的结构较复杂,尤其是在燃烧室鼻梁区,水套要能覆盖高温换热区复杂曲面,所以冷却液流阻很大。由图8看出1,2,3,4缸的鼻梁区冷却液流速都在1.2 m/s以上,可以达到冷却要求。

图7 冷却水套上水孔流速云图

图8 缸盖水套流速矢量图

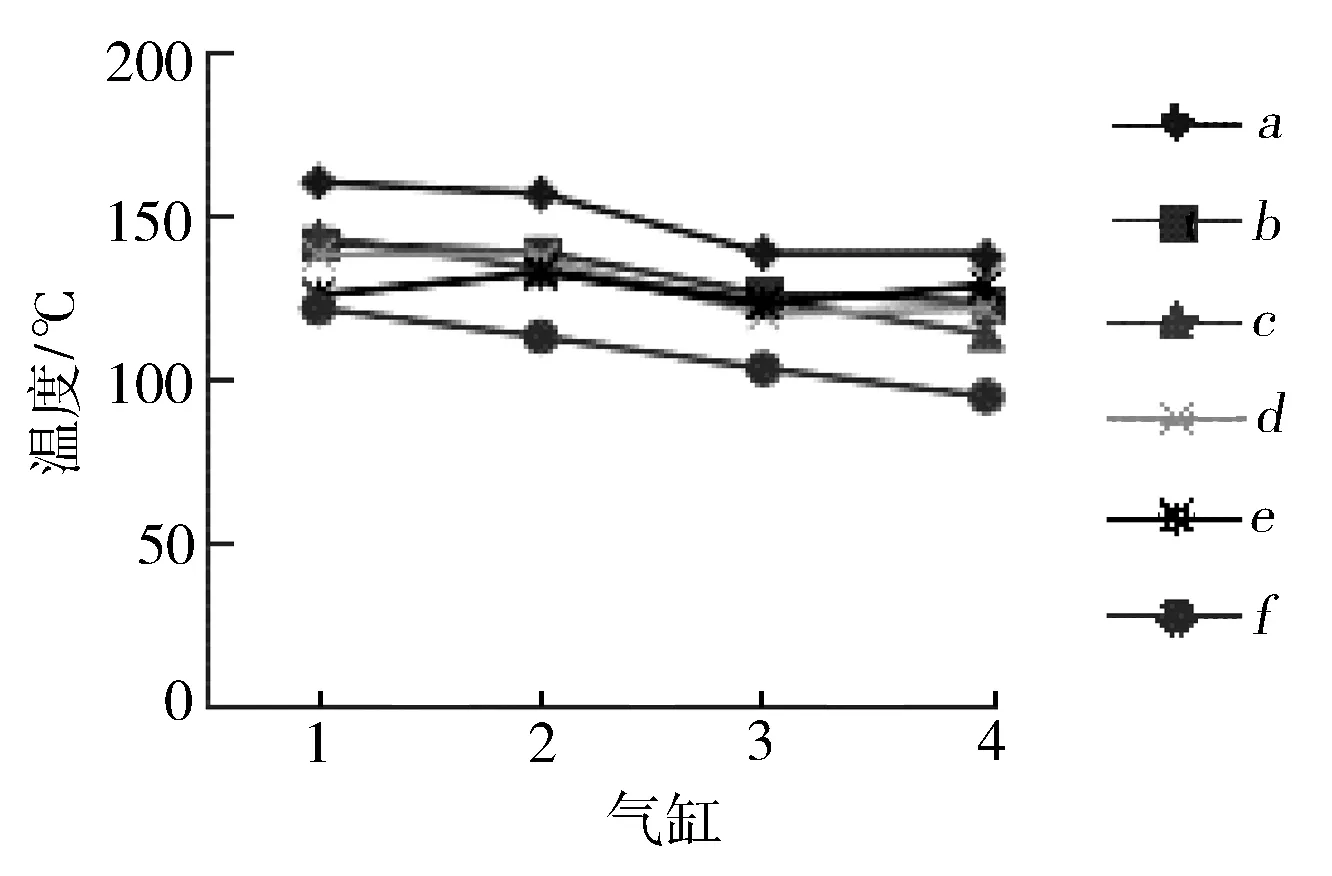

各上水孔流速对比见图9,由图可知排气侧的冷却液流速比进气侧高。这是因为排气侧排出高温废气,需要提高上水流速,这样才能平衡进排气侧的热负荷,避免温差过大导致严重热变形。

图9 冷却水套上水孔流速

4.2 缸体缸盖温度场分析

由图10和图11可以看出4缸的平均温度最高,这是由于冷却液从1缸入口流到第4缸时,冷却液的压力逐渐降低,使4缸相对其他3缸的横向流速最低,冷却效果最差。由图10可以看出,缸体热负荷最大出现在第4缸与第3缸相接处,温度最高达到432.4 K,原因是该处冷却效果最差且纵向壁厚较大。

由图12和图13可以看出,缸盖火力面最高温度出现在第1缸,为156.5 ℃,且由1缸至4缸温度逐渐降低,原因是缸盖上水孔输水和缸间横向流动逐渐增强,缸盖火力面温度逐渐降低。铝合金的蠕变温度为200 ℃左右,缸体缸盖在冷热冲击作用下都在安全温度范围内,所以该发动机满足冷热冲击试验要求。

图10 缸体温度云图

图11 缸孔壁面温度云图

图12 缸盖火力面温度云图

图13 缸盖火力面各测点温度

5 试验验证

建立了能模拟试验环境的试验台架,对发动机进行了试验验证。为了能够给发动机提供设定的冷却液温度、压力,将发动机冷却水套的入口出口接入到温度控制系统,去除了发动机自身的冷却系统。其中高温冷却液由一个可以自动调节温度的保温箱提供,低温冷却液是由压缩机将冷却液制冷后储存在低温储罐内。整个控制系统由一个叶片泵提供压力,在冷却液储存罐到发动机水套出入口的管线上安装电磁控制阀,通过PLC控制来调节流量。系统中安装了多个温度传感器以实时监测冷却液温度,PLC控制系统根据温度信号来调节发动机冷却液温度。

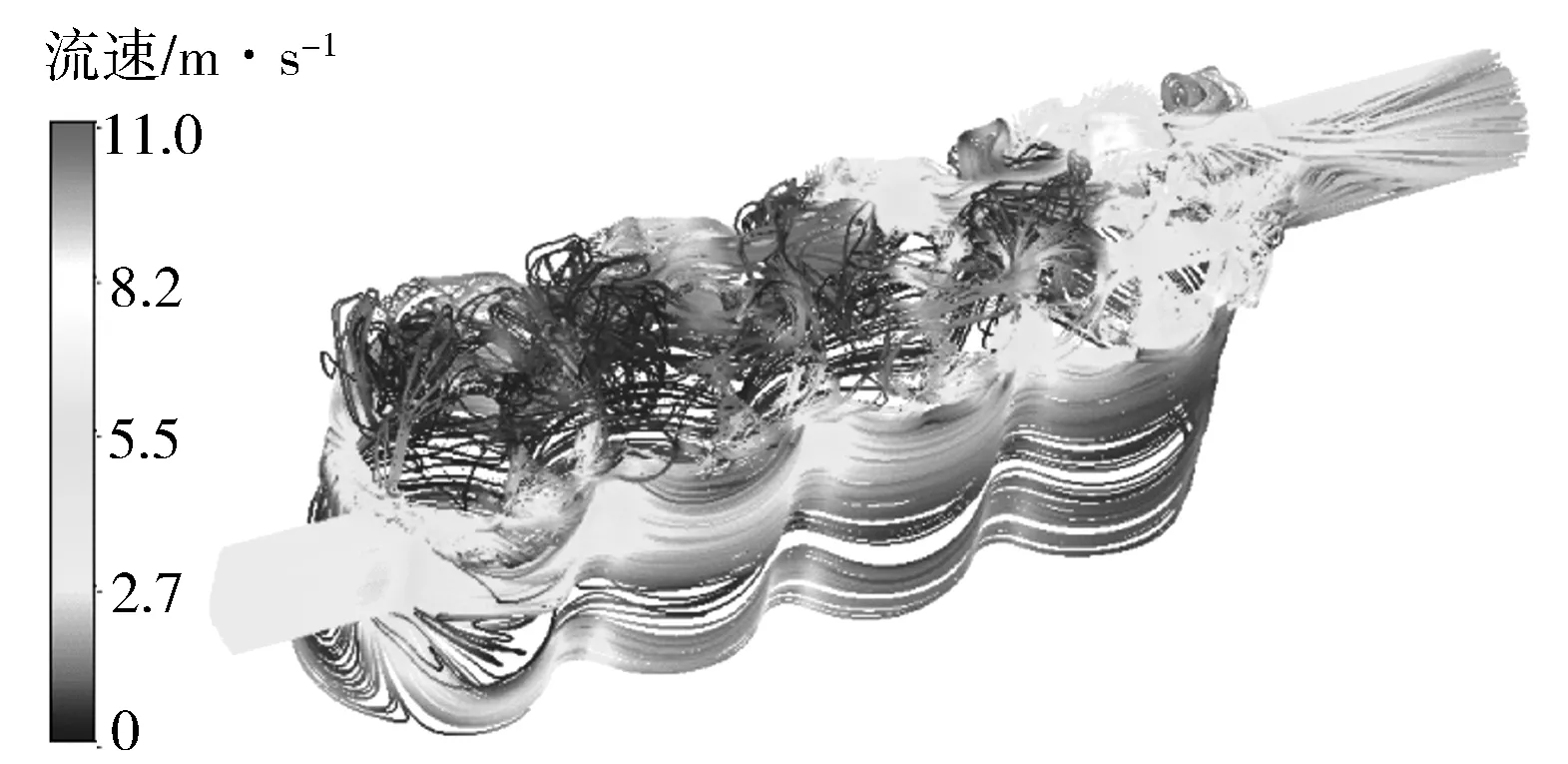

本研究根据冷热冲击试验规范要求,通过温度、压力传感器对试验过程中发动机的运行参数进行了实时采集,其中包括冷却水套入口与出口的温度压力变化,进气与排气口的温度变化,缸盖火力面测点温度反馈以及试验环境温度等,并通过上位机界面进行实时数据显示。为了验证仿真结果是否反映试验发动机的实际情况,对缸盖火力面测点温度以及冷却水套出口温度进行了数据采集。

发动机水套出口温度实测值与仿真值的对比见图14,二者走势基本相同,且误差在8 ℃范围内。

图14 冷却水套出口温度对比

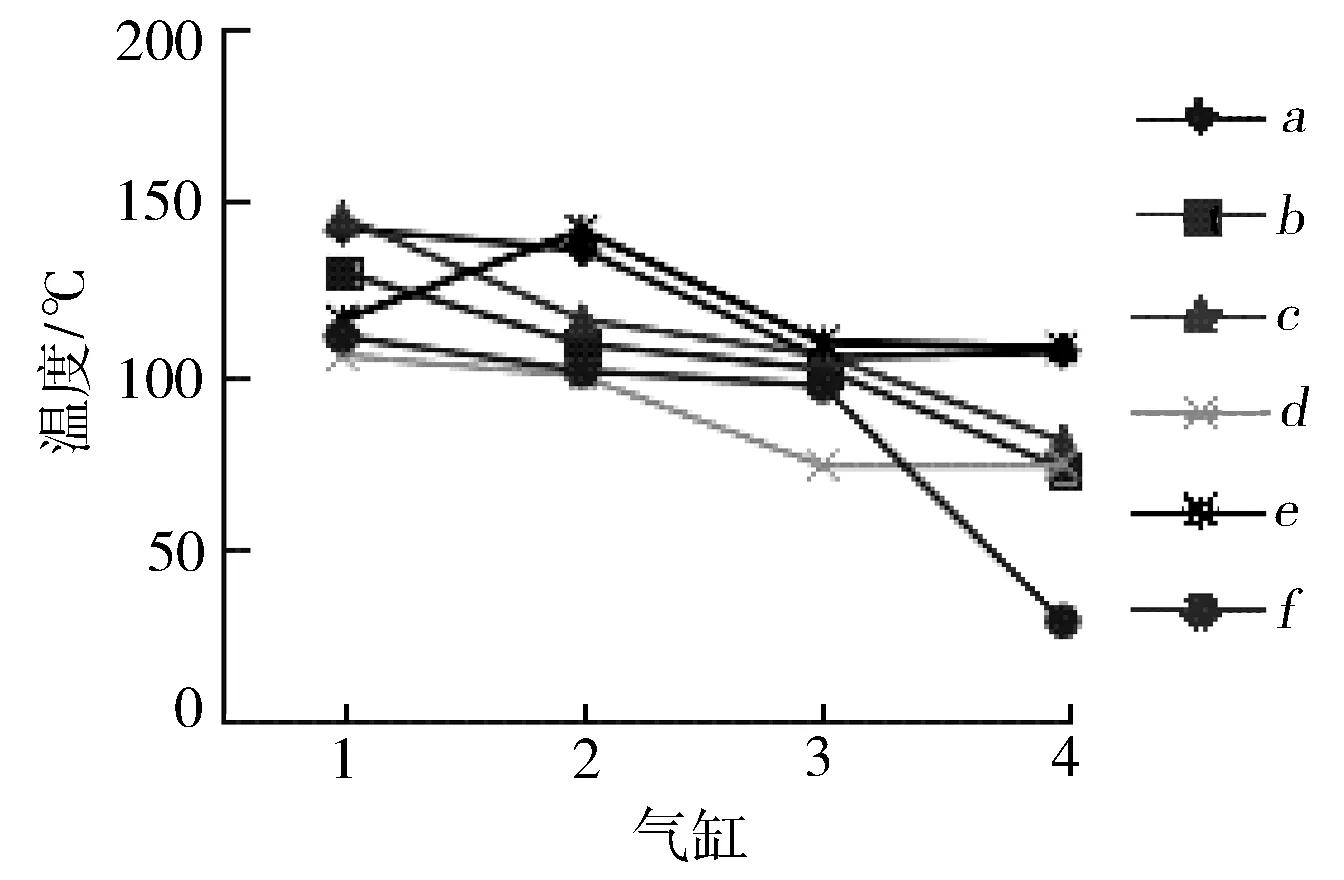

缸盖火力面测点实测温度见图15。通过图13与图15对比可以看出,缸盖各测点温度仿真值和试验值走势基本相同,1,2,3缸的温度平均误差在20 ℃内,第4缸由于最靠近出水口,实际试验受冷却液回流的影响,温度误差较大 ,但总体误差在允许范围内。

图15 缸盖火力面测点实测温度

6 结论

a) 在冷热冲击工况环境下发动机冷却水套的冷却效果良好,平均流速在2 m/s,满足设计要求;缸体缸盖的热负荷分布符合传热规律,且最大温度在安全范围内;该发动机满足冷热冲击设计要求;

b) 通过模拟机动车爬坡下坡时的工况环境,得到了发动机冷却水套的边界条件,使仿真结果更加符合实际情况,也证明了冷热冲击试验能够为冷却水套的换热分析提供符合实际情况的分析环境。

[1] 潘克煜.柴油机燃烧室壁面瞬时温度的测定和分析[J].内燃机工程,1982,9(2):22-30.

[2] 尹伟.发动机台架系统研究开发[D].北京:清华大学,2014.

[3] 章海峰.车用柴油机热冲击试验台的设计[J].内燃机,2013(1):37-40.

[4] 万青.AVL553冷热冲击试验装置改进[J].轻型汽车技术,2012(3):35-38.

[5] Li Bincheng,Mandelis,Andreas.Photothermalinvestigation of the thermal shock behavior of alumina ceramics for engine components[J].American Institute of PhysicsInc, 2004,95(3):1042-1049.

[6] 王书义,王宪成.发动机冷却水三维流动数值模拟基础研究[J].内燃机学报,1994(1):57-63.