某轻型坦克复合材料油箱二次成型工艺及模具的制备方法

2018-02-28李芸芸蔺福强

李芸芸,蔺福强

(1.北京中铁长龙新型复合材料有限责任公司,北京 100000;2.63628部队,甘肃 酒泉 735000)

1 概述

复合材料油箱(composite tank)是由碳纤维和环氧树脂通过真空袋成型工艺制备而成的,具有比强度高、比模量高、可设计性灵活、易于整体成型、可导静电、防渗漏、耐老化等特点。它主要用于替代客户产品中常用的金属铝油箱,在满足油箱性能要求的基础上,质量可减轻20%.

该产品已在某型装甲车上应用,并已经过高温、低温、高压恶劣环境,特殊路况的考验,运行结果良好,得到了客户的一致好评。

2 制备材料及方法

2.1 制备原料及设备

在实际工作中,用到的原辅料有玻璃钢模具(自制)、导静电涂料、4481树脂(常州华科聚合物股份有限公司)、3K碳纤布370 g/m2(山东江山纤维科技)、透气毡(北京科拉斯科技有限公司)、吸胶毡(北京科拉斯科技有限公司)、导流网(北京科拉斯科技有限公司)、树脂管(市场)、真空袋(北京科拉斯科技有限公司)、密封胶条(北京科拉斯科技有限公司);用到的设备是真空缓冲罐(自制)。

2.2 制作方法

2.2.1 模具制作方法

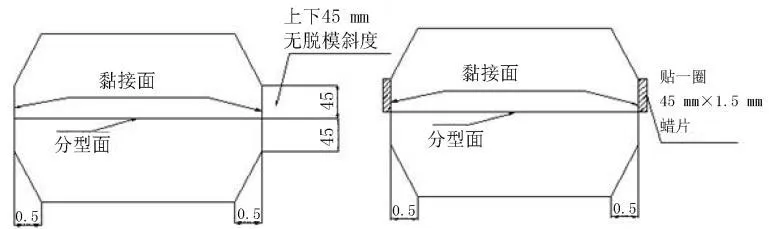

制作模具时,采用双阴模的方式,具体步骤是:①将木型模具首先制备成整体木型,然后在分型线处将其分割为两部分,两部分木型制作为空心(可承受住手糊操作即可);②利用木型直接糊制出FRP模具,然后对模具进行后处理。木模分型方式如图1所示。采用阴模模具的优势是制备内壳时外表面光滑,无拼接痕。

2.2.2 二次成型工艺

二次成型工艺的实施步骤是:内壳成型—内壳密封测试—外壳成型—固化—脱模。

2.2.2.1 内壳成型

2.2.2.1.1 模具处理

在铺层前,模具要脱模蜡两三遍。

2.2.2.1.2 铺层

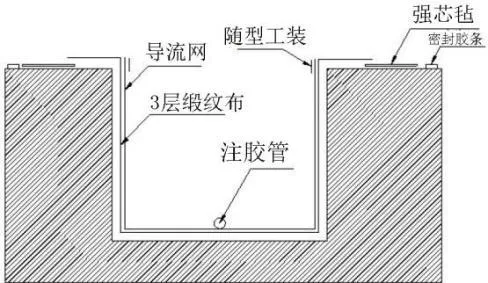

铺层时,铺设3层370 g/m2碳纤布+脱模布+导流网,铺层向工艺边上翻50 mm,导流网比铺层小110 mm,具体如图2所示。铺层铺完后,黏接面的位置加上随型工装来保证4个转角和内表面的平整光滑,强芯毡裁剪尺寸为60 mm×80 mm,一共8块。

图1 木模分型方式

图2 内壳铺层图

2.2.2.1.3 注胶方式

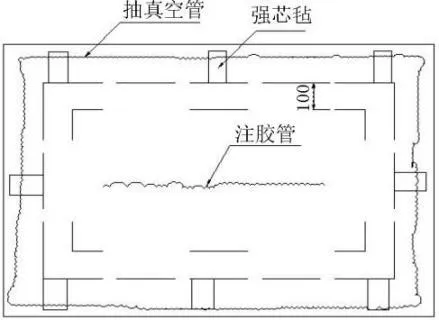

注胶时,中间注胶,四周抽真空,中间注胶管用导流网包起来,离铺层高为10 mm,具体如图3所示。

2.2.2.1.4 密封测试

密封测试时,在油管处连接Φ6的管,给正压0.01 MPa,外部刷洗衣粉泡,看是否有吹泡泡的现象。如果洗衣粉水测不出漏气,用真空袋进行保压试验,不掉压,说明产品密封。

2.2.2.2 外壳成型

在内壳处理方面,铺层前对内壳进行打磨处理,表面处理毛糙为止,打磨完成后,再次测漏气,不漏气再铺层。

2.2.2.2.1 铺层

铺层时,每面铺设4层370 g/m2碳纤维布+脱模布+导流网+转角随型工装。具体铺层方法是:①4面(棱边都翻出50 mm)一铺,上下、前后、左右共走3遍,此时每面2层,每个棱边3层,每个顶点3层;②四面(棱边都翻出70 mm)一铺,上下、前后、左右共走3遍,此时每面2层,每个棱边3层,每个顶点3层。

2.2.2.2.2 注胶方式

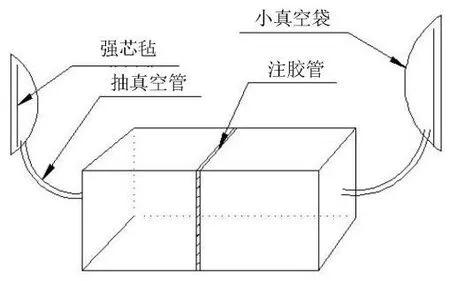

注胶时,中间注胶,两端抽真空,中间注胶管用导流网包裹起来,离油箱铺层10 mm,围绕油箱1圈,两端的抽真空需要引到1个小真空袋中的强心毡上再进行抽真空处理。强心毡的尺寸为100 mm×200 mm。抽真空口处无导流网区域为Φ200,具体注胶情况如图4所示。

3 结束语

利用这种方法制备出的复合材料油箱能够经受高温、低温、高压等各种恶劣环境的考验,并且该产品已在某型装甲车上应用,通过了特殊路况的考验,运行情况较好,得到了相关人士的好评。在未来的研究中,还将深入研究、改进制备工艺,进一步提高产品质量。

图3 注胶辅料铺设图

图4 外壳注胶方式图