基于夹点技术的3.2万吨/年工业含硫废气的处理工艺研究

2018-02-27王丽丽盛敏刚王守玲

王丽丽,盛敏刚,王守玲,吴 英

(池州学院化学与材料工程学院,安徽池州247000)

近年来,大气污染问题已经严重影响了人民群众的生活质量[1-2]。据环保部门的数据显示,我国多个重工业城市空气质量指数(AQI)连续多次爆表,而有其所带来的环境安全隐患不容小觑。攻克环境问题必需从源头下手,找准污染源,实现污染源问题突破。研究表明,含硫工业废气的排放作为造成大气污染的主要原因之一[3],已经严重破坏了生态环境的平衡。实施高效的工业废气脱硫工艺技术方案至关重要,赵磊等人采用了催化氧化法深度净化石油化工行业的含硫废气[4]。成铭等比较工业含硫废气的工艺方案,通过分析工业废气的特点选用不同类型的处理方案[5]。本次研究基于3R原则,采用模拟软件Aspen Plus建立资源化高效脱除工业含硫废气的工艺流程图,并运用灵敏度分析工具优化各段流程的工艺参数,为实际工业生产提供理论数据和实践参考。方案结合Aspen Engergy Analyzer,CUP TOWER,SW6-2011等软件校核主要工艺设备,确定设备的主要技术参数,为实际设备选型提供理论参考。

1 工艺技术方案

1.1 废气参数

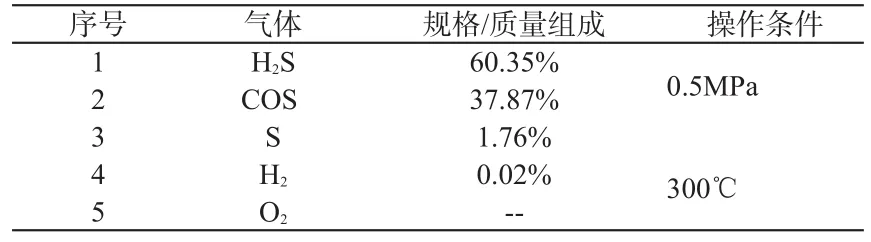

通过数据采集,确定该含硫废气的主要参数如表1所示。

表1 废气组成列表

1.2 工艺方案的确定

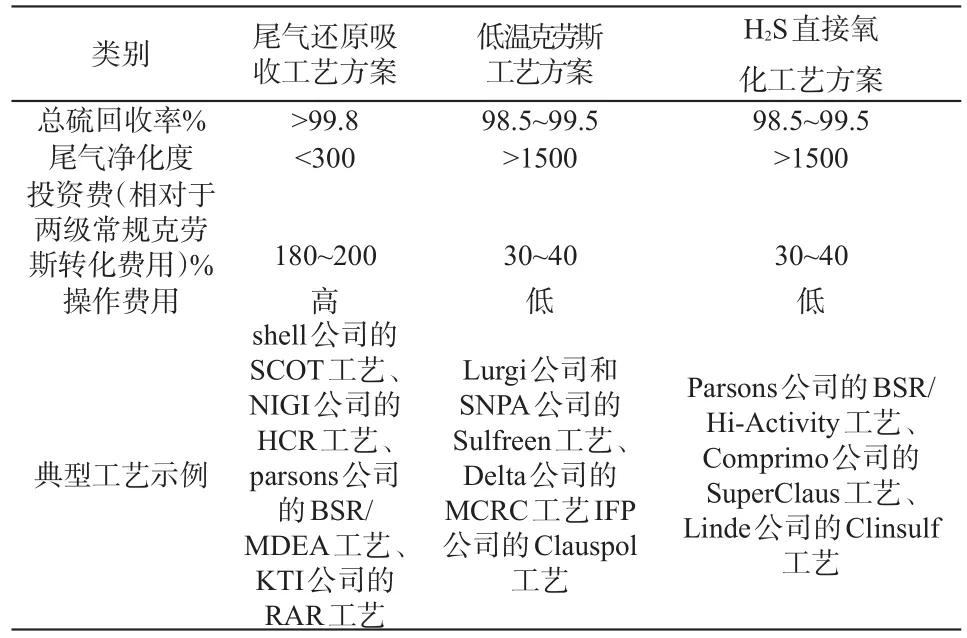

目前国内外已有数十种工艺技术方案实现工业化,依据其工业原理可以分为尾气还原吸收工艺(催化加氢、吸收、再生)、低温克劳修斯工艺,H2S直接氧化工艺[6]。工艺方案的详细介绍如表2所示。

表2 工艺方案比选

本文基于工业含硫废气的参数特点,综合采用尾气还原吸收工艺高效处理该含硫废气,以满足当前严格的环保标准。

2 工艺流程建立

本项目由克劳斯工段与克劳斯尾气处理工段组成。其中克劳斯工段分为:燃烧段、加氢还原段、克劳斯一级反应、克劳斯二级反应、克劳斯三级反应;克劳斯尾气处理工段分为:加氢还原段、吸收段、再生段。

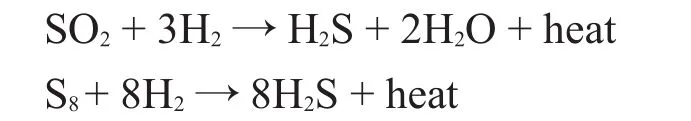

2.1 催化加氢工段

本项目所用原料为炼化厂进行催化裂化尾端产生的含硫量较高的克劳斯废气。项目实施中首先在加氢反应器中,通过装填加氢催化剂,在反应温度为300℃及压力为0.25MPa下将克劳斯尾气中的硫单质、二氧化硫硫化物进行加氢还原。二氧化硫和单质硫的还原反应分别如下:

本工段流程图如图1:

图1 含硫废气催化加氢工艺流程

2.2 吸收工段

吸收塔采用二异丙醇胺(MDEA)溶剂作为吸收剂,选择性吸收混合气体中的H2S。MDEA溶液对硫化氢吸收率极高,在本工艺流程中总脱硫率可达99.9%以上。具体流程图如2所示:

图2 吸收工段流程

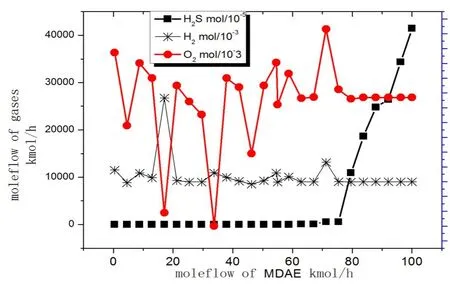

本文采用灵敏度分析工具,优化吸收剂MDAE的最佳用量(如下图3所示),优化结果表明,当吸收剂MDAE的用量为33.75kmol/h,出塔废气中H2S含量低于1ppb。

图3 MDAE流量优化

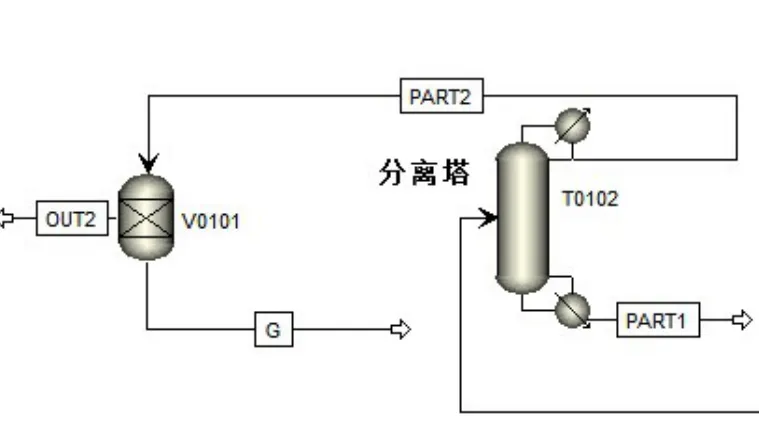

2.3 再生工段

再生工段中,采用热集成工艺实现能源节约,综合运用再生塔的贫胺液预热吸收H2S后的富胺液。

利用流程模拟软件Aspen Plus建立再生工艺流程,设定处理工艺的初始参数,采用灵敏度分析工具确定再生塔的最优工艺参数,结果表明,当最优塔板数为6块,进料位置为4块,回流比为1.2的时候,再生得到的H2S的纯度高达99%。再生工段的具体流程图如图4所示。

图4 再生工段流程

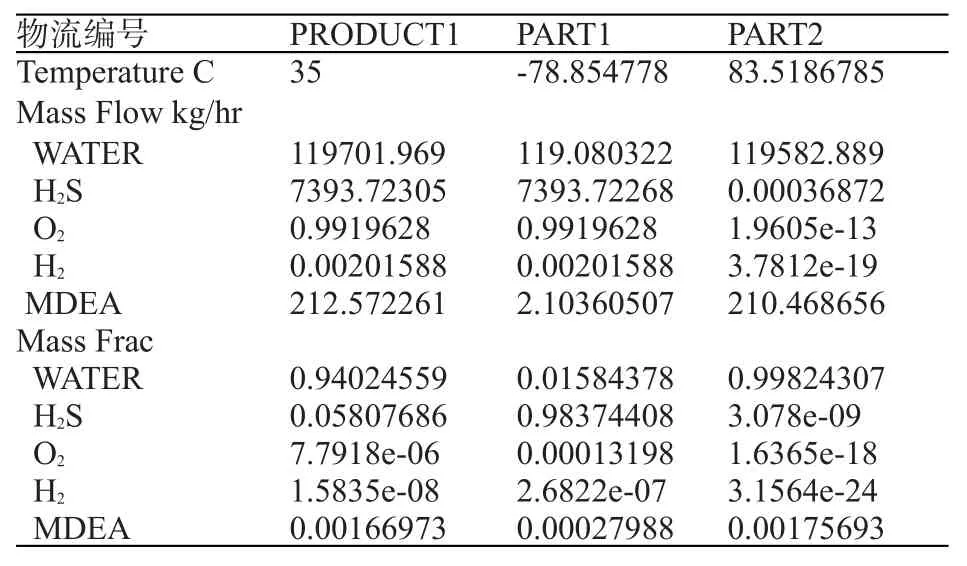

经过优化确定再生工段的物流参数,详细的物流参数分配如表3所示:由表3可以看,经过再生处理后,再生塔塔顶采出的H2S含量为98.4%,吸收剂残余280ppm,再生塔塔底回收得到的吸收剂含量为210.468656kg/h,回收率高达99%。

表3 再生塔总物流信息表

2.4 总工艺流程图

痕量化脱除工业含硫废气的总工艺方案如图5所示,采用多级克劳斯反应串联,确保该含硫废气充分燃烧,以提高下加氢还原工段的处理效率。通过废气初处理工段、联用加氢还原工段、吸收工段和再生工段,最终可实现该含硫废气脱硫率高达99%。

图5 工艺流程图

3 能量集成与主要塔设备、反应器校核

3.1 能量集成设计

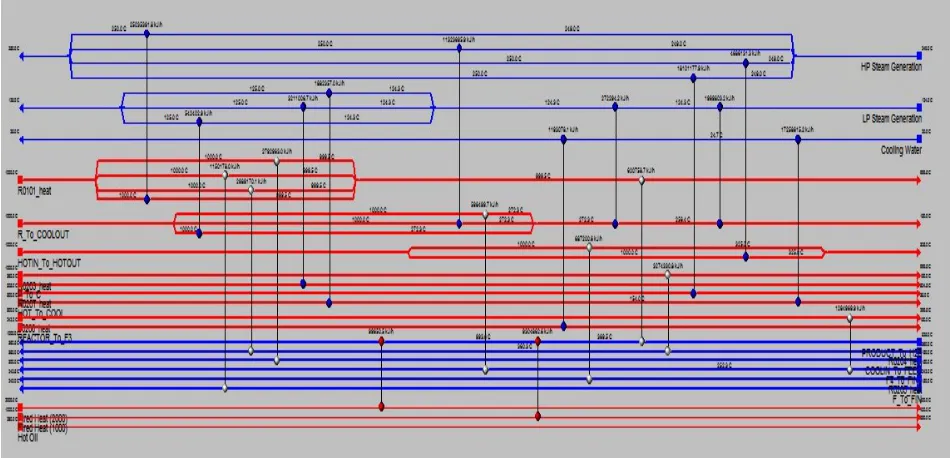

在化工生产工艺流程中,能耗是实现流程运行必不可少的部分[7-8]。其中分离工艺由于需要引入热能实现物质转化,其所产生的能耗费用在生产操作费用中占有很大比重。研究基于夹点技术分析,采用Aspen Energy Analyzer V7.2对分离工艺进行换热网络的设计及优化,经过热集成和夹点分析,在初始换热网络的基础下,设计得到全局换热网络如图6所示。

图6 全流程换热网络优化结果(最小费用)

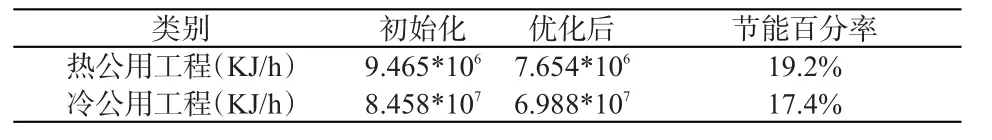

从全局换热网络的模拟结果可以看出:采用热集成技术可以有效换热网络的操作费用和总费用。全局优化换热网络模拟结果(最小费用)与初始化换热网络对比结果如表4所示。由表可以看出,采用热集成技术,优化后的冷热公用工程的节能率分别为17.4%和19.2%。

表4 全局优化换热网络模拟结果(最小费用)与初始化换热网络对比

3.2 主要塔设备和反应器校核

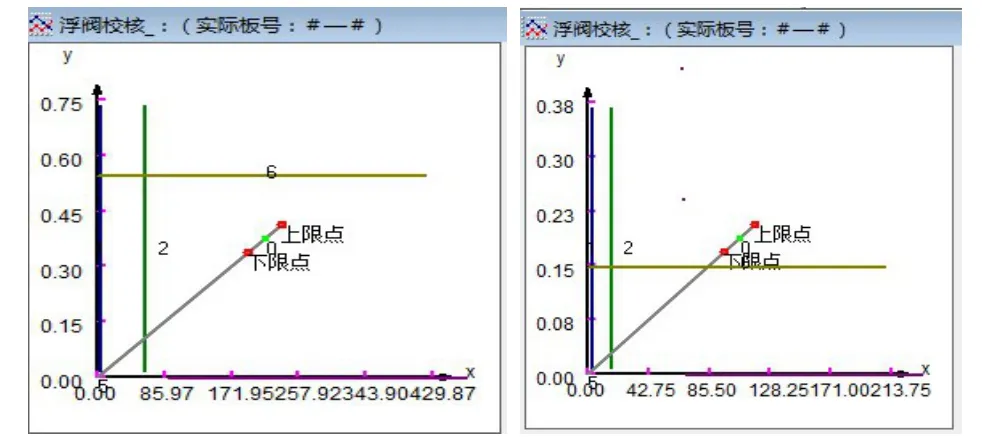

研究基于优化工艺参数对主要工艺设备进行选型,并采用Cup-Tower软件和SW-2011软件对吸收塔T0101、再生塔T0102以及主要反应器和换热器做强度校核,校核确定吸收塔T0101和再生塔T0102的合理操作区间(如图7所示)。结果表明:本工艺所所设计的吸收塔T0101和再生塔T0102的操作负荷在操作区间内。

图7 T0101和T0102的塔板负荷性能图

4 总结

本次研究基于3R原则,共用尾气还原和吸收工艺高效脱除废气中含硫组分并实现资源化。基于Aspen Plus、Cup-Tower和SW-2011等软件优化主要工艺参数,并指导主要设备选型。结论如下:

(1)采用Aspen Plus建立工艺流程,主要分为多级克劳斯串联工段、加氢还原工段、再生工段和吸收工段,通过计算可实现脱硫率高达99%。

(2)经过优化确定再生工段的物流参数,经过再生处理后,再生塔塔顶采出的H2S含量为98.4%,吸收剂残余280ppm,再生塔塔底回收得到的吸收剂含量为210.468656kg/h,回收率高达99%。

(3)采用热集成技术可以有效换热网络的操作费用和总费用。通过全局优化换热网络模拟优化,实现冷热公用工程的节能率分别为17.4%和19.2%。

(4)研究基于优化工艺参数对主要工艺设备进行选型,并采用Cup-Tower软件对吸收塔T0101和再生塔T0102做强度校核,确定本工艺所所设计的吸收塔T0101和再生塔T0102的操作负荷在操作区间内。