多锤头碎石化技术在养护工程中的应用

2018-02-27廖新

廖 新

(广西壮族自治区浦北公路管理局,广西 浦北535300)

0 引言

由于广西地区具有丰富的石灰岩矿藏,因此以石灰岩为主的水泥路面在广西国省道的建设中得到了广泛的应用。随着交通行业的发展,交通通行量尤其是重载车辆通行量与日俱增,部分早期修筑的水泥混凝土道路由于损坏或接近设计年限已明显不能满足行车需求。旧水泥路面多锤头碎石化技术作为一种经济性和实用性兼具的处理方案,十分契合国省道大修的需求[1][2]。

但多锤头碎石化技术在国内研究与应用的时间较短,并没有特定规范可供查阅,施工人员只能通过设计文件上简短的施工建议进行施工指导,更多时候施工人员只能根据施工经验确定施工参数、指导操作人员进行破碎操作。本文依托S217线浦北段大修工程,对多锤头碎石化技术特点、影响因素以及质量控制等方面进行了研究,分析了多锤头碎石化技术在养护工程中的应用,对国省道养护工作具有一定指导意义。

1 多锤头碎石化技术特点及适用性分析

1.1 多锤头碎石化特点

多锤头碎石化技术,其工作实质是以削弱旧混凝土路面板的部分结构强度和整体性为代价,扩散应力以消除局部应力集中,减低差异沉降使其达到基层设计允许的范围,以此来减少和延缓产生的反射裂缝,为加铺层提供坚实、稳定的结构层面[3]。破碎后的水泥路面粒径自上而下逐渐增大,颗粒之间形成嵌挤结构,有效强化路基,防止“白改黑”后的反射裂缝问题,延长路面的使用寿命。多锤头碎石化技术综合造价低,施工简便,改造周期短,在施工期间交通封闭时间短,把对人们通行的影响减少到最低程度。

在破碎的过程中需要考虑破碎程度对结构强度和稳定性的影响。为保证改建路面达到预期的设计强度必然会导致加铺层厚度增加,不够经济,同时也可能由于过度破碎,致使承载能力较弱的地基在过度压实的过程中达到其最大抗剪强度失去稳定而破坏,或者使破碎路段底下及附近敏感设施遭到破坏。需要在有效防止反射裂缝的产生与保证路面结构具备足够强度之间找到平衡点,使破碎后的路面既能有效防止反射裂缝的产生又能充分利用原路面的强度[4][5],如图1所示。

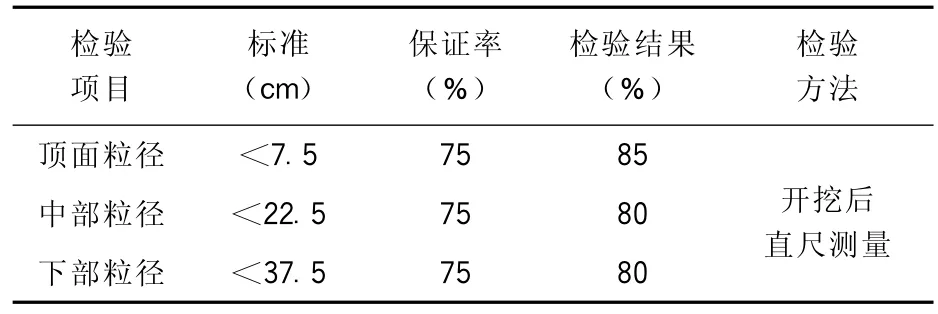

研究表明:破碎后的有效弹性模量与破碎后的各层颗粒粒径有着密切的关系,此时就需要把各层破碎粒径控制在一个有效的区域内[4][5]。在众多研究及工程应用中,使用如表1所示的破碎粒径范围,兼顾了结构强度与防反射裂缝的要求。

表1 碎石化后的粒径范围表

1.2 路面碎石化适用性分析

在进行碎石化施工前,需要对路段进行全面调查,掌握路段的结构形式及路基情况,计算基层所受的最大压(拉)应力,保证基层强度满足莫尔-库伦定理破坏条件,即碎石化过程中产生的剪应力应小于路基抗剪强度,路基不会发生剪切破坏,破碎技术在此种情况下才能适合使用[6]。

对于一般路段而言,在计算分析基层强度后,可以确定碎石化的应用。而对于下穿涵洞、管道等位置,需要进行针对性分析。为了保证碎石化过程中管涵结构不受影响,一般运用分布角法计算重锤夯击时击打力的扩散。在碎石化作业中,首先在保证路基不发生剪切破坏的同时保证路基底部埋设涵洞等构造物不被扩散应力破坏,水泥混凝土路面板仍可达到符合要求的破碎程度,即该路段碎石化施工既能保证一定的消除反射裂缝能力,又可使路基被重新夯实而不至于失稳破裂时,该路段可以作碎石化施工[6]。

2 多锤头碎石化施工控制及质量检测

2.1 多锤头碎石化影响因素分析

在碎石化施工中落锤高度、锤击距离这两个参数对破碎效果影响较大。落锤高度影响路面所受锤击功的大小,而锤击距离则影响单位面积锤击力的分布,进而影响破碎后路面的力学性能。为了分析落锤高度和锤击距离的影响,选取试验段进行试验研究。

为了使试验结果具有一般性,选取的是路面状况中等的K60+100~K60+300右幅,此段无下穿管涵等结构。设定破碎机行进速度为130m/h,调整落锤高度及锤击距离参数。各种组合在试验段的分布如表2所示:

表2 破碎效果影响试验段布置情况表

2.1.1 施工参数对破碎粒径的影响

多锤头破碎效果的直接表现就是旧水泥面板的破碎情况。由于破碎后的面板具有较好的结构稳定性,因此在检测过程中仅开挖一处,其余通过裂隙观察破碎情况。通过对试验段的检测,可以发现:在破碎机的作用下,水泥板被破碎成上层松散层和下层碎裂层,随落锤高度的增大,面板松散层的厚度及碎化程度增大;随锤击距离的增大,面板松散层的厚度及碎化程度减小。

2.1.2 施工参数对板体承载力的影响

不同的锤击功和锤击力的分布对路面的承载力同样具有显著影响。分别测试不同组合参数下路面回弹模量(每个试验路段检测3个点),以此分析施工参数的影响。

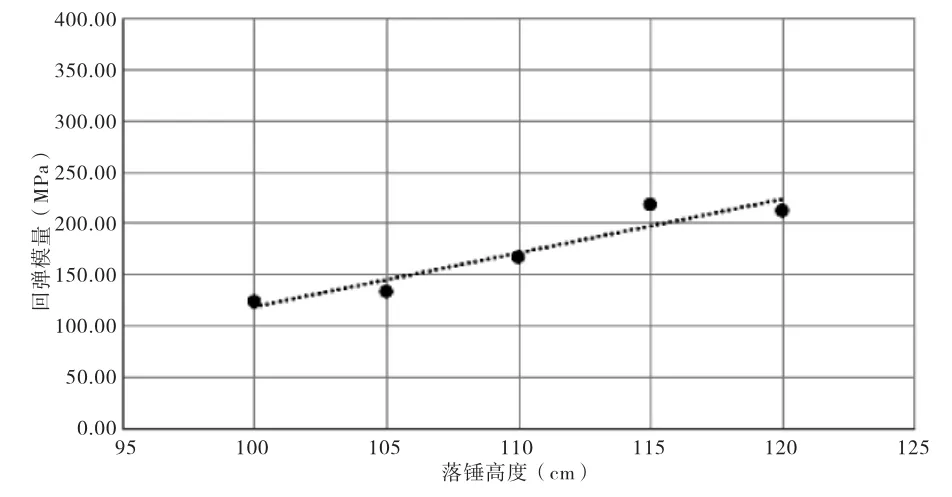

将不同落锤高度下试验段的检测结果绘入图2、图3,分析图中数据可知:

图2 不同落锤高度破碎层回弹模量关系图

图3 不同落锤高度破碎层强度均匀性关系图

(1)随着落锤高度的提高,回弹模量逐渐趋于稳定,115cm和120cm落锤高度时,回弹模量相差不大;

(2)所有试验段的回弹模量的不均匀性都偏大,且变异系数随落锤高度增加而增大。这是由于随着松散层碎化程度增加,测试结果变异性增大,同时测点较少也是影响变异性的重要因素。

(3)在碎石化过程中,局部脱空、翻浆、水损的面板会被碎块填实,进而提高局部强度,因此为了保证对病害处的填实性,需要尽量增大锤击功(提升落锤高度)。

将不同落锤间距下试验段的检测结果绘入图4、图5,分析图中数据可知:

图4 不同落锤间距破碎层顶面回弹模量关系图

图5 不同落锤间距破碎层顶面强度均匀性关系图

(1)碎石化层顶面回弹模量随落锤间距增大而增大。落锤间距为6cm、9cm时,二者的平均回弹模量接近,这表明当落锤间距小于一定值时,面板表面全部成为松散层,表面强度趋于稳定。

(2)当落锤间距较小时,面板表面碎化程度较大,导致破碎后强度大幅降低,为了保证破碎后的强度和破碎的均匀性,需要一个合适的落锤间距,从测试结果来看,当落锤间距为10cm左右时,可以兼顾强度与均匀性的要求。

(3)当落锤间距大于一定值时,面板表面开始出现局部未破碎的情况,进而影响到回弹模量测试结果的变异性。

因此在进行破碎施工时,既要确保面板表层全部破碎为松散层,又要保证面板破碎后具有较高的强度。根据试验段的影响因素分析,在接下来的施工中,推荐选择落锤高度为110cm,落锤间距为10cm。

2.2 试验段施工及质量检测

试验段选择桩号为K61+500~K61+700段右幅,全长200m,试验路段下无涵洞、管线等构造物。试验段作业参数:选择落锤高度为110cm,落锤间距为10cm,施工宽度为450cm,破碎速度为130m/h。路面破碎后清除填隙物,采用Z型振动压路机进行振动碾压,以5km/h的速度压实遍数为1~2遍。

2.2.1 施工控制在碎石化施工过程中主要注意如下控制事项:(1)破碎作业时应先破碎路面两侧的车道,再进行中部的行车道破碎;

(2)为了保证破碎效果,纵向相邻板块之间需要有约10cm的重叠破碎宽度;

(3)对于碎石化作业完成后遇雨天致使出现坑洼现象的,必须采用回填石屑等方法改善坑洼现象。

2.2.2 施工质量检测

破碎完成后,开挖抽检试验段破碎效果和最终碾压效果。

碎石化施工前,采用贝克曼梁法对原路面进行弯沉检测。为了消除表面颗粒的影响,在碎石化施工完成24h后,再进行弯沉检测,结果如表3所示。碎石化试验段检测结束后,开挖试坑,进行粒径检测,结果如表4所示。

表3 弯沉检测表

表4 破碎粒径检测表

检测结果表明,破碎后路面粒径和弯沉均满足设计要求,通过对比破碎前后的弯沉检测数据,分析可知:碎石化后的路面弯沉平均值有一定的提高,但是代表值及标准差显著降低,这表明随着施工作业的进行,路面整体均匀性明显改善。

3 结语

本文依托S217线浦北段水泥路面大修工程,同时结合国内外关于碎石化技术的成果,对多锤头碎石化技术在养护工程中的应用进行了研究。多锤头碎石化技术的工作实质是以牺牲一部分结构强度和整体性为代价,消除局部集中应力,减少反射裂缝的产生,因此需要合理控制破碎粒径。本文还探讨了碎石化技术的适用性,分析了影响碎石化效果的因素,提出了针对性的碎石化施工参数,并进行了试验段的施工研究,可为今后类似工程实践提供参考。