离心风机内泄漏数值优化研究

2018-02-26贾志彬汪军赛庆毅

贾志彬+汪军+赛庆毅

摘 要: 利用流体分析软件ANSYS CFX对某一高效离心风机进行了内部三维数值模拟,得到其流体动力学特征和内泄漏损失特征.根据理论公式对风机泄漏量进行了估算,比较理论计算泄漏量与数值模拟计算泄漏量.首先,在设计工况点对未加装防涡圈的风机进行数值计算,发现在蜗壳内部有一些大的旋涡,并观察到一些重要的流动现象.然后,对加装防涡圏后的离心风机进行整机数值模拟,结果表明,加装防涡圏后蜗壳内部的漩涡明显减小,漩涡强度减弱,流场得到改善,泄漏损失明显减小.最后,对不同间隙的加装防涡圈后的风机进行数值模拟,结果显示,随着间隙的减小,泄漏量明显减小,所以在保证安全运行的条件下,间隙应尽可能小.

关键词: 数值模拟; 离心风机; 防涡圏; 泄漏损失

中图分类号: TH 311 文献标志码: A

Abstract: The 3D numerical simulation of centrifugal fan was conducted by ANSYS CFX to investigate the internal flow field and internal leakage losses.The leakage of fan was estimated according to the theoretical formula.The theoretical leakage and simulated leakage were compared.The numerical investigation on the internal flow field at the designed point was performed.The results showed that there were large vortexes and air leakage existed in the clearance between the inlet and blade.Many complex phenomena have been observed.To break the vortexes and reduce the internal leakage losses,a type of arc antivortex rings was installed in the fan.Then the numerical investigation with the rings was conducted.It was found that the vortexes decreased significantly.The vortex strength weakened.The flow field was improved and the leakage losses reduced.The numerical simulation of the fan with different clearance between the inlet and blade was conducted.The results showed that the leakage losses reduced significantly with the decrease of the gap.The gap should be as small as possible under the conditions of safe operation.

Keywords: numerical simulation; centrifugal fan; antivortex ring; leakage losses

離心风机是工业生产活动中应用广泛的通用设备.其耗电量在整个工业生产活动中占很大的比例,能否降低风机损失提高工作效率直接关系到企业的经济效益.因此深入了解离心风机损失对节能减排有着重要意义.

离心风机中的损失可分为流动损失、轮阻损失、泄漏损失和机械损失等[1].目前国内外学者针对离心风机损失做了大量的研究.蔡兆林等[2]考虑风机叶轮和蜗壳各种损失之间的关联,利用已有的风机试验材料和现代计算方法,得到一种新的计算模型.

曹淑珍等[3]利用五孔探针对小流量工况下离心风机蜗壳内部的三维流场进行了测量,归纳出蜗壳内的四种损失,其中二次流损失和内泄漏损失相对最为严重.李春熙等[4-5]对加装不同型式防涡圏的离心风机内部流场动力学特征做了数值模拟,发现加装防涡圏使内部流场更加均匀,减弱了内部漩涡强度,同时泄漏量大大减小.2008年,Jung等[6]采用CFD(computational fluid dynamics)软件Fluent模拟多翼离心风机内部流动情况,得到风机内部存在回流和由无效区域造成的风机流动损失,并认为改变叶轮宽度可以减少损失,提高效率.胡磊等[7]对一发电机冷却用离心风机在设计工况点进行了三维数值模拟,得到内部流场的速度和压力分布规律,以及风机内部流动的一些重要特点.但是现在多数研究主要集中在风机整体数值分析和研究,主要关注蜗壳内部流动损失[8-12],对内泄漏损失的研究较少.

本文以某高效离心风机为模拟对象,使用ANSYS CFX数值计算软件对未加装防涡圏和加装防涡圏后的风机的三维流动特性分别进行数值模拟,分析防涡圏对风机内部流场和泄漏损失的影响.同时,对不同集流器与叶轮径向间隙的风机模型进行数值模拟,分析了不同间隙时风机内部流场流动特征和容积损失情况,得到不同间隙对该风机全压和效率的影响.

1 离心风机内泄漏量的估算

离心风机中叶轮转动部件和集流器静止部件间必然存有一定的间隙.离心风机内泄漏损失示意图如图1所示,图中:ΔQ为泄漏量;D2为叶轮出口直径;Q为风机流量;δ为风机集流器与叶轮间隙宽度.endprint

2 物理模型的建立

2.1 模型建立和网格划分

本文以某高效离心风机为研究对象,叶轮D2=150 mm,在标准状态下,风机转速设定为3 800 r·min-1,流量为440 m3·h-1,全压为400 Pa.

采用ANSYS CFX对风机内部三维流场进行数值模拟,计算区域由蜗壳、进气口和叶轮三部分组成.为了更好地显示流动效果,进出口处均延长了部分管道.利用三维造型软件Pro/E建立风机流道模型,如图2所示.采用ANSYS ICEM进行网格划分.由于风机内部流道非常复杂且叶轮区域不规则,网格划分采用非结构四面体网格.对不规则且复杂的几何模型,非结构网格能够更好地适应,且对细小的区域如内泄漏间隙容易加密网格,以便观察其流动特性.风机整体网格划分约为300万个,其中叶轮网格数180万.计算网格模型如图3所示.

2.2 控制方程和边界条件

离心风机由于气流速度较大,基本都是紊流状态.本文采用k-ε湍流模型[13],此模型适合大多数工程应用.

式中:B为体积力总和;μeff为有效黏度;p′为修正压力;U为流速;t为时间;ρ为空气密度.

假定风机在额定工况下稳定流动,参考压力为一个大气压,空气密度ρ=1.2 kg·m-3,即为标

准风机进口状态.离心风机马赫数一般小于0.3,故可将空气当作不可压缩稳态流动.忽略重力和温度对流场的影响,设置流体类型为25℃空气.

风机进口:根据流量计算的流速作为进口边界条件.

风机出口:以静压等于大气压作为出口计算边界条件,其他壁面采用无滑移固体壁面条件,使用Scalable壁面函数.

2.3 计算区域设定

风机模型由叶轮旋转区域和进风口与蜗壳静止区域.动静交界面采用冻结转子交界面[14],其旋转区域与静止区域之间的气体参数的传递是通过插值方法进行,其相对位置保持不变,将风机流场计算简化为非定常计算的某一瞬时流场.网格连接方式采用GGI方式,这是一种稳妥的连接方式,即使交界面两边的尺度不同、网格节点或存在很小的间隙,交界面也能进行数据传递,因此动静交界面采用GGI的网格连接方式.

3 模拟结果及分析

利用ANSYS CFX对假设间隙分别为0、1.0、1.5、2.0 mm的风机模型分别进行了数值模拟.计算过程采用SIMPLE方法,求解格式采用高阶求解模式,收敛方案为最大残差值为10-4.旋转轴为y轴,分别截取平面1(垂直于轴平面)和平面2(平行于軸平面),截面示意图如图4所示.由于风机内部结构和流场的复杂性,计算过程不稳定,需经过700多次的迭代计算.

3.1 加装防涡圏前内部流场分析

图5是间隙为2 mm时平面1速度矢量图.由图中可知:速度顺着叶轮流道逐渐增大,靠近叶轮出口侧流速达到最大;就整个风机叶轮的速度分布来说,靠近蜗壳出口侧叶轮流道中的速度分布

与其他部分的叶轮流道内速度分布明显不同.同

样,气体在蜗壳内的速度分布除去蜗舌部位,其余

差别不是很大.气流流入叶道时,由于气流相对速度的方向角β1与该处叶片安装角β1A不一致,导致气流与叶片发生冲击,产生冲击损失导致能量损失.由于存在边界层,引起叶轮径向出口速度分布不均匀,导致叶片出口出现涡流区即尾迹现象,在涡流区内气流速度远低于主气流速度.

图6为平面2加装防涡圈和未加装防涡圈的速度矢量图.图7、8分别为平面2速度压力云图和矢量图.由图6中可知,由于离心风机蜗壳宽度一般大于叶轮出口宽度,气流进入蜗壳后扩压度变大,在蜗壳前盖板、蜗壳和集流器间的区域出现比较明显的漩涡.另外,在蜗壳后板也出现不同强度的漩涡.这些漩涡导致流体在蜗壳内作螺旋运动,不同方向流体的相互掺混是风机损失增加、效率下降和噪声增加的主要原因[15].另外,可以明显看出,叶轮靠近前盖板出口区域出现漩涡导致气体流动不均匀产生损失.在叶轮轴的区域可以看到流速很小且出现不同强度的漩涡,所以此处应增加一圆弧形的导流锥.

3.2 加装防涡圏后内部流场分析

图8(b)为加装防涡圏风机的轴向速度剖面图,可以看出:加防涡圏后漩涡明显变小,漩涡强度降低;由于防涡圏的阻挡作用,只有在防涡圏和叶轮前盖板之间产生了强度较弱的漩涡,通过间隙流入叶轮的气体明

显减少.由图7的压力云图可以看出,间隙蜗壳侧压力明显高于叶轮侧压力.由于存在压力差,气体经过间隙重新流回到叶轮.同时间隙相对很小,对气流有一定的节流作用,使气体的流速明显增加,并且在间隙处出现涡流.通过间隙进入叶轮的气流再次和叶轮中的主气流混合,严重冲击叶轮侧的气体,造成损失.这与风机的容积损失理论分析一致.内泄漏损失不仅降低了风机流量,而且造成了流动损失.

加装防涡圏前后风机全压与流量性能曲线如图9所示.加装防涡圏后风机全压明显上升.

3.3 不同间隙时全压和内效率比较

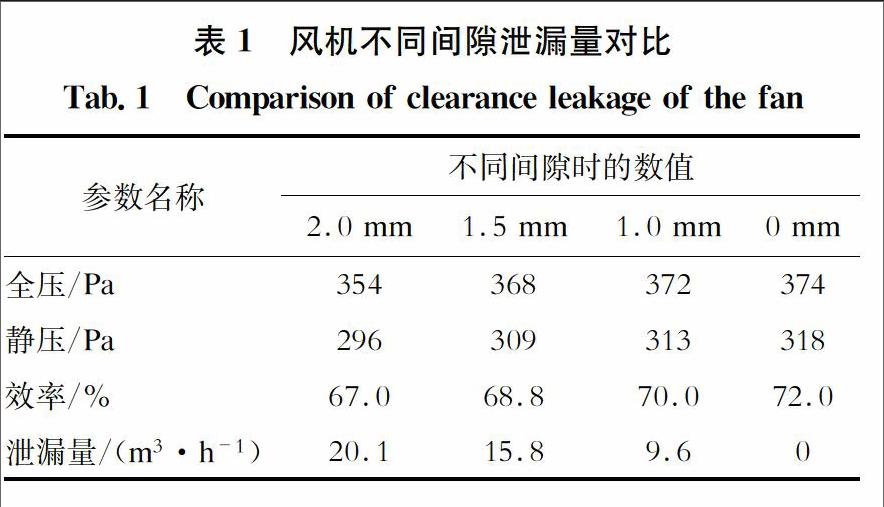

为了定量比较不同间隙时风机泄漏量损失,以风机额定流量为进口条件,泄漏间隙分别为0、1.0、1.5和2.0 mm时进行数值模拟计算,得出泄漏量与间隙的关系,结果如表1所示.

由表1中可知,随着风机内泄漏间隙越来越小,泄漏量逐渐减小,风机效率逐渐增大.这与理论和实际试验是一致的.文献[1]说明径向间隙δr与叶轮外径D2的比值从0.5%减小到0.05%时可使通风机效率提高3%~4%.

4 结 论

基于标准k-ε紊流模型,利用ANSYS CFX对某高效离心风机加装防涡圏前后和不同内泄漏间隙的风机内部三维流场动力学特性和容积损失进行了数值模拟.结果表明:与未加装防涡圏的风机相比,加装防涡圏后的风机蜗壳和集流器之间区域的大尺度漩涡得到有效抑制,漩涡强度明显降低,内部流场更均匀化,泄漏损失大大减小,全压升高.由不同泄漏间隙的数值模拟结果可以明显看出,随着间隙减小,泄漏量明显减小.所以在保证安全运行的条件下,间隙应尽量小.endprint

参考文献:

[1] 李庆宜.通风机[M].北京:机械工业出版社,1981.

[2] 蔡兆林,吴克启,区颖达.离心风机损失的计算[J].工程热物理学报,1993,14(1):53-55.

[3] 曹淑珍,祁大同,张义云,等.小流量工况下离心风机蜗壳内部的三维流动测量分析[J].西安交通大学学报,2002,36(7):688-692.

[4] 李春曦,雷泳,王松岭,等.离心风机三维流场动力学特征和泄漏损失特性研究[J].热能动力工程,2005,20(5):517-520.

[5] 李春曦,雷泳,王松岭,等.加装防涡圈的离心风机蜗壳内空气动力学特征和降噪研究[J].中国电机工程学报,2006,26(17):117-121.

[6] JUNG Y,BAEK J.A numerical study on the unsteady flow behavior and the performance of an automotive sirocco fan[J].Journal of Mechanical Science and Technology,2008,22(10):1889-1895.

[7] 胡磊,叶增明.发电机冷却离心风机的三维数值分析[J].能源研究与信息,2006,22(4):214-218.

[8] 余昊菲,帕丽达·牙合甫,吴文权.配内燃机车离心风机的设计改型[J].能源研究与信息,2009,25(2):103-108.

[9] AYDER E,VAN DEN BRAEMBUSSCHER,BRASZ J J.Experimental and theoretical analysis of the flow in a centrifugal compressor volute[J].ASME Journal of Turbomachinery,1993,115(3):582-589.

[10] GABI M,KLEMM T.Numerical and experimental investigations of cross flow fans[J].Journal of Computational and Applied Medanics,2004,5(2):251-261.

[11] 李新宏,何慧伟,宫武旗,等.离心通风机整机定常流动数值模拟[J].工程热物理学报,2002,23(4):453-456.

[12] 葉福民,冯露,陈文杰,等.离心风机的内部流场数值模拟及噪声预估[J].江苏科技大学学报(自然科学版),2014,28(2):155-159.

[13] 谢龙汉,赵新宇,张炯明.ANSYS CFX流体分析及仿真[M].北京:电子工业出版社,2012.

[14] 祝昭.转/静交界面处理方法研究及涡轮结构与气动分析[D].南京:南京航空航天大学,2008.

[15] 张磊,王松龄,吴正人,等.离心风机蜗壳内流动损失的数值研究[C].2008年全国博士生学术论坛——能源与环境领域论文集.2009.endprint