石灰石中镁含量对脱硫石膏结晶特性的影响

2018-02-26岳春妹冯月花施依娜

岳春妹+冯月花+施依娜

摘 要: 以某电厂附着水质量分数高的脱硫石膏为样本,对比其他电厂正常脱水石膏,对石膏成分、晶体形貌及粒径分布进行分析,确定了石灰石氧化镁含量偏高是导致石膏附着水质量分数偏高的根本原因.石灰石中氧化鎂含量偏高致使浆液中镁盐含量上升,进而导致浆液中石膏晶核过多,石膏晶体变小,恶化了石膏的脱水性能.石灰石中镁含量过高会影响脱硫石膏结晶特性,导致脱硫石膏颗粒变细,也会增加磨制单耗,影响石灰石制粉细度,进一步影响石灰石的溶解.建议电厂选购石灰石时应同时考虑镁含量.

关键词: 石膏结晶; 粒径分布; 含水率; 镁

中图分类号: X 701 文献标志码: A

Abstract: Taking the gypsum with high adhesive moisture content as reference,which compared with the normally dehydrated gypsum from other power plants,gypsum composition,crystal morphology and particle size distribution were characterized to determine that high magnesium content in limestone was the dominant factor to result in high adhesive moisture content in gypsum.High levels of magnesium oxide content in limestone caused high magnesium content in slurry,which resulted in more gypsum crystal nucleus existed in the slurry.The gypsum crystals became smaller,which worsen the dehydration performance of the gypsum.Higher magnesium content in limestone had some effects on the crystallization of desulphurization gypsum,which made it become finer.And the grinding consumption increased,which had some impacts on the fineness of limestone powder and thus its solubility.It recommended that it should take magnesium content in limestone into consideration for power plants when purchasing it.

Keywords: gypsum crystallization;particle size distribution;moisture content;magnesium

石灰石石膏湿法烟气脱硫工艺是目前大型燃煤发电机组的主流工艺,其原理是利用吸收剂石灰石与烟气中的SO2发生反应,生成亚硫酸钙,进一步氧化生成硫酸钙结晶析出,经真空皮带脱水机脱水后形成副产品石膏,从而达到脱硫的目的.影响石膏品质的因素较多,如石膏在浆液中的过饱和度、浆液的pH、氧化空气用量、石膏脱水设备的运行状态等.为产生可综合利用的副产品就必须对石膏的结晶过程进行有效的控制,使石膏结晶能够生成纯度高、易于分离和脱水的石膏颗粒.

某电厂采用石灰石石膏湿法烟气脱硫工艺,脱水后石膏附着水质量分数一直在10%左右,但自某段时期以来,石膏附着水质量分数开始持续升高.在对脱硫系统运行设备进行核查后,排除了设备故障的可能;对石膏成分、晶体形貌及粒径分布进行分析,确定是因石灰石中氧化镁含量升高导致石膏晶体变小变薄,最终造成脱硫石膏附着水质量分数升高.石膏附着水含量异常增高会影响脱硫系统和脱水设备的正常运行,不利于石膏的储存、运输及后续加工.大多数电厂在选购吸收剂石灰石时,主要关注石灰石中氧化钙含量,对石灰石中氧化镁含量关注较少.此次该电厂因石灰石中镁盐含量过高导致石膏脱水困难的状况可对其他电厂采购石灰石时具有一定的借鉴意义.

1 石膏成分检测结果

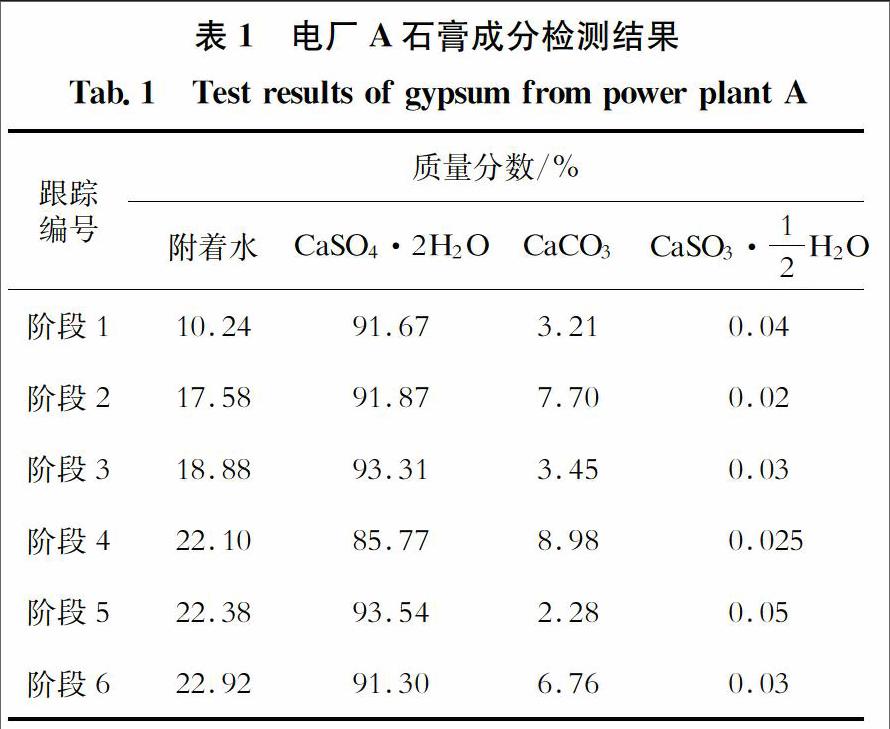

该电厂(以下称为电厂A)石膏脱水正常时附着水的质量分数一般在10%左右,在某一段时期附着水质量分数持续升高,甚至超过20%.自电厂A石膏附着水质量分数不断升高后,对石膏主要成分进行跟踪检测,检测结果如表1所示.

2 石膏附着水质量分数偏高原因分析

2.1 石膏颗粒形貌与粒径分布分析

对脱硫石膏进行化学成分分析,并利用激光衍射法进行粒径分布测试.为了便于与脱水正常的石膏比较,另外选取两家电厂(以下分别称为电厂B、电厂C)的脱硫石膏作为对比,检测结果分别如表2、3所示,表2中:D40表示石膏样品的累计粒径分布百分数达到40%时所对应的粒径,其物理意义是粒径小于它的石膏颗粒占40%,大于它的石膏颗粒占60%;D10、D50、D90意义同理;D50是体积中间值直径,用来表示石膏颗粒的平均粒径;D[4,3]是体积平均粒径,表示与该石膏群的颗粒形状相同、总体积相同,但粒径均匀的一个假想颗粒群的粒径.

欧洲石膏行业协会[1]规定脱硫石膏颗粒尺寸大于32 μm的应占60%,即样品的D40应大于32 μm.从表2、3可知,电厂A石膏(附着水质量分数为22.38%)D40为23.5 μm,电厂B石膏(附着水质量分数为10.72%)D40为30.0 μm,电厂C石膏(附着水质量分数为14.04%)D40为28.3 μm.虽然三家电厂D40均未达到协会要求,但电厂B、电厂C的石膏颗粒尺寸明显大于电厂A,石膏附着水质量分数也明显较低.另外,电厂A石膏中约10%的颗粒尺寸小于8.9 μm,细颗粒较多.endprint

对比三家电厂石膏不难看出,石膏颗粒大小是影响石膏脱水性能最关键的因素.石膏颗粒越细,颗粒小的石膏占比越高,石膏脱水越困难,石膏附着水质量分数就越高.

三家電厂石膏样品在不同放大倍数下的电镜图片分别如图1~3所示.由图1可知:电厂A石膏呈薄片状,且薄片状石膏在机械搅拌、浆液循环等外力作用下容易碎裂,从而形成更小的颗粒;而石膏含水率较低的电厂B石膏颗粒要厚实很多(见图2),更接近于理想的柱状;电厂C石膏颗粒也比电厂A石膏颗粒厚实,接近于厚菱形(见图3).

在石膏结晶过程中,如果塔内浆液条件控制不好就会生成针状或层状、薄片状晶体,形成的石膏颗粒越小,蓄水能力越大,脱水越困难,石膏附着水质量分数也就越高.因此,理想的石膏晶体最好是粗粒径颗粒状、厚菱形或短柱状,因为层状尤其是针状晶体有结聚的趋势,并形成毡状结构,难以脱水[2].

2.2 镁盐对石膏晶体生长的影响

针对电厂A脱硫石膏附着水质量分数偏高现象,首先对脱硫系统运行状况进行核查,排除了设备故障的可能,然后对石膏品质及石膏晶体生长过程进行分析,发现了该厂石膏附着水质量分数偏高的原因.

电厂A石膏脱水异常时吸收剂石灰石主要成分检测结果如表4所示.从表中可知,电厂A石灰石中有效成分CaO质量分数变化不大,在52%上下波动,但MgO质量分数却有很大变化.第一阶段(石膏正常脱水)石灰石中MgO质量分数一般都在0.5%以下,但是自第二阶段(石膏附着水质量分数开始升高)开始,MgO质量分数越来越大,第三阶段至第五阶段MgO质量分数甚至超过2%.

石膏晶体从浆液中析出过程可分为晶核形成(成核)和晶体生长两个阶段.当溶液表面能(即表面吉布斯自由能)降低时晶核形成速率会增大[3],进而导致浆液中晶核数量增多,石膏晶体颗粒变小.Rashad等[4]曾对浆液中无Mg存在时与MgO质量分数为1%两种情况下石膏晶体生长行为进行了全面的研究,研究结果表明,浆液中存在Mg会降低溶液表面能,使石膏晶体成核速率增大.无Mg存在与MgO质量分数为1%时溶液表面能、成核速率与石膏晶体粒径分布结果如表5所示.

从表5可知,在MgO质量分数为1%时,石膏晶体成核速率要比没有Mg存在时快很多.在石膏结晶过程中,石膏晶核数目越少,越有利于石膏晶体的长大,越有可能长成理想的厚菱形或棱柱形;反之,石膏晶核过多,会使石膏晶体生长缓慢,趋向于生成更多细碎的晶体.因此,MgO质量分数为1%时会使石膏晶体粒径小于20 μm的颗粒所占体积比由23.0%增大到39.7%,最终导致石膏晶体过细,恶化石膏的脱水性能.

石膏颗粒粒径分布与晶体形状对石膏的脱水性能有直接影响.石膏附着水质量分数偏高的根本原因就是因为石膏颗粒过细,石膏呈薄片状而非棱柱状或厚菱形.石膏颗粒越小,晶体形状越薄,真空皮带脱水机脱水时就越困难,石膏附着水质量分数也就越高.如果石膏晶体颗粒较大且粒径集中分布在某一区间,当其堆积在真空皮带机上脱水时,由于颗粒之间存在较大的间隙,脱硫石膏的游离水容易脱除;相反,如果石膏晶体粒径平均分布,颗粒之间相互搭配而密实填充,或者有较多细小的颗粒(包括煤粉、粉煤灰等细小颗粒杂质)存在于石膏颗粒间隙中,势必会堵塞石膏滤饼在真空皮带机上的脱水通道,造成石膏附着水质量分数升高.

此外,在以石灰石作为吸收剂的湿法脱硫工艺中,脱硫浆液中高浓度的镁盐会降低石灰石粉溶解速率,造成未反应的石灰石增多,因此要达到与原来相同的脱硫效率,需要加大石灰石浆供应量,最终导致脱硫石膏中残留的石灰石增多,石膏品质降低[5].另外,石灰石中镁含量过高还会影响可磨系数,增加磨制单耗,影响石灰石制粉细度,进一步影响石灰石的溶解.

综上所述,吸收塔浆液镁含量过高不利于石膏生长,建议控制石灰石中氧化镁质量分数低于0.5%.

3 结 论

(1) 通过对比三家电厂脱硫石膏化学成分和粒径分布结果,确定电厂A石膏附着水质量分数偏高系因石膏颗粒细小所致.石膏颗粒大小是影响石膏脱水性能最关键的因素,石膏颗粒越细,颗粒小的石膏占比越高,石膏脱水越困难,石膏附着水质量分数就越高.

(2) 电厂A所用脱硫剂石灰石中氧化镁含量偏高使浆液中镁盐含量上升,进而导致浆液中石膏晶核过多,石膏晶体变小,恶化了石膏的脱水性能,最终造成该厂石膏附着水质量分数持续偏高.

(3) 石灰石中镁含量过高会影响可磨系数,增加磨制单耗,影响石灰石制粉细度,进一步影响石灰石的溶解.综上所述,建议电厂控制石灰石中氧化镁质量分数低于0.5%.

参考文献:

[1] VGB FGD.Gypsum Quality Criteria and Analysis Method[Z].欧洲石膏行业协会脱硫石膏质量标准和分析方法,2005.

[2] 殷俊,岳春妹.运行中烟气脱硫系统石膏晶体形态及其影响因素分析[J].华东电力,2014,42(10):2212-2214.

[3] 化学工业出版社辞书编辑部.化学化工大辞典[M].北京:化学工业出版社,2003.

[4] RASHAD M M,MAHMOUD M H H,IBRAHIM I A,et al.Crystallization of calcium sulfate dihydrate under simulated conditions of phosphoric acid production in the presence of aluminum and magnesium ions[J].Journal of Crystal Growth,2004,267(1-2):372-379.

[5] 周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006.endprint