武汉罗家湾大桥主墩基础施工方案设计与优化

2018-02-26苏宏岸石九州

苏宏岸 石九州 任 毅

中建三局基础设施建设投资有限公司 湖北 武汉 430064

1 工程概况

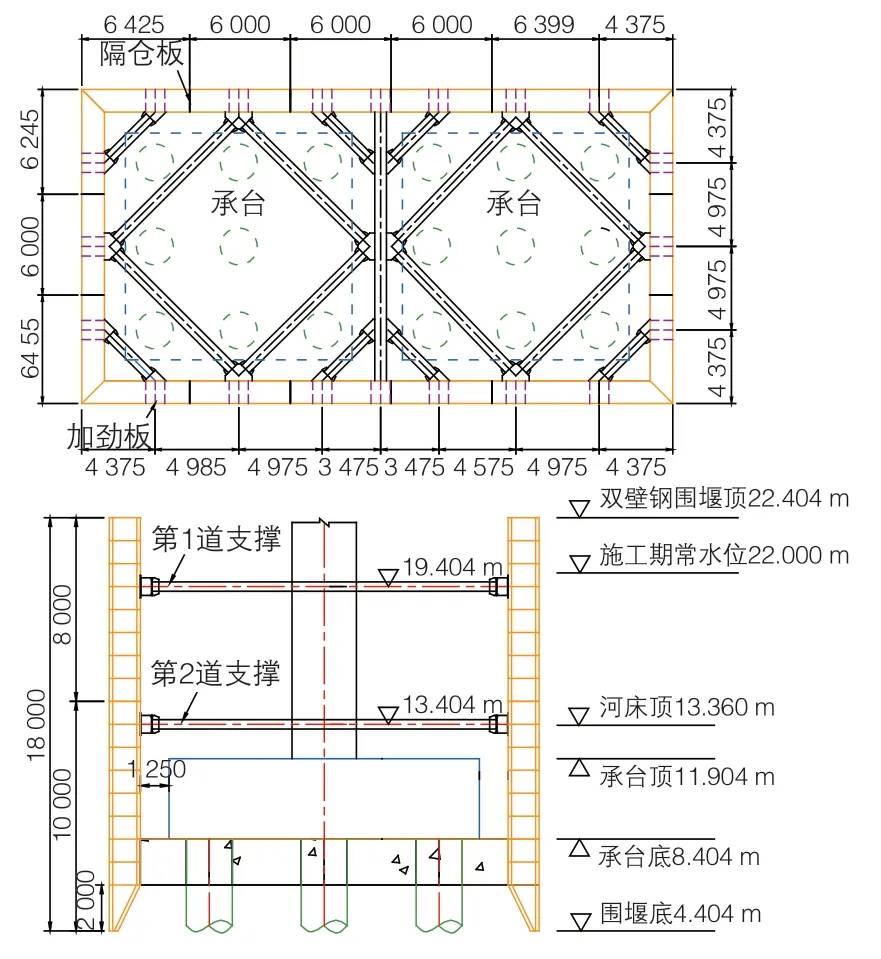

武汉市罗家湾滠水河大桥全长845 m,宽32.5 m。主墩(12#、13#)承台为分离式矩形墩,均嵌入滠水河强风化片岩中,单个承台尺寸为13.5 m×13.5 m×3.5 m,左右幅承台间距3 m。其中,12#墩处常年水深超过8 m,承台埋深5.1 m,覆盖层厚2.1 m,主要为砂卵石,下卧岩层为强、中风化片岩(图1)。

图1 12#墩基础布置

2 施工方案初步设计

本桥基础为矩形布设,承台处于深水条件,覆盖层较薄,下卧岩层坚硬,钢板桩与钢管柱围堰难以实施,初步选定采用双壁钢套箱围堰进行承台施工。双壁钢套箱围堰具有强度高、刚度大、防水性能好的特点[1-3],其结构灵活多变,应用方式多样,通过结构调整优化,以及堰底基岩开槽辅助下沉等措施,能较好地适应本桥梁墩基础结构及地质特点。

2.1 围堰初步设计

该主墩承台围堰设计为矩形双壁钢套箱围堰,长35.20 m,宽18.70 m,堰壁间厚度1.35 m,内壁距承台1.25 m。围堰钢材总质量约574.1 t,总设计高度为18 m,设计顶标高为+22.404 m,超出施工期间(枯水期)最高水位40 cm。

围堰设计为上下2个节段,首节高10 m,第2节段高8 m,各分为18块以方便预制拼装。壁体主要由竖肋、水平加劲板、壁间支撑、隔仓板、支撑加强板及内外壁板构成。

竖肋采用∠75 mm×50 mm×5 mm,围堰水平加劲板、支撑加强板及隔仓板均采用厚12 mm钢板,壁间支撑采用∠100 mm×8 mm,内外壁板厚6 mm。内外壁之间通过壁间支撑连接而形成整体,围堰内设有2层内支撑,以使围堰整体受力(图2)。

图2 12#墩围堰布置

2.2 基础施工方案设计

基础施工采用“先桩后堰”的施工顺序,利用水上钢平台完成桩基施工后,对桩基护筒进行接长,下部焊接牛腿作为临时吊装支座,顶部架设贝雷梁作为下放吊臂,以实现钢围堰各节段的原位拼装和悬吊下放。钢围堰各块预制完成后,在临时吊装支座上进行第1节段拼装,拼装完成并质量检验合格后利用悬吊下放系统下放,待其自浮后定位,并进行第2节段的拼装。围堰整体拼装完成并质量检验合格后进行刃角混凝土浇筑,达到强度要求后注水下沉,到位后进行封底、抽水,以实现围堰内无水环境下的承台施工。

3 施工过程分析

由于当前行业并没有一套系统的标准来规范双壁钢围堰的设计和应用,基础施工方案设计主要依赖于工程经验。然而,不合理的方案设计会带来较大的施工安全隐患或者材料浪费,因此,依托准确的受力计算进行合理的围堰施工方案设计十分重要。

根据初步设计方案,采用Midas Civil有限元分析软件建立钢围堰模型,分下放、着床、抽水等多个工况对围堰施工过程中的各种不利情况进行了受力模拟分析[4]。分析时,內外壁板、水平加劲板、隔仓板及支撑加强板采用板单元,竖楞采用梁单元,水平桁架采用桁架单元,整体模型建成后,分下放、着床以及抽水3组工况进行加载和计算。

3.1 围堰下放工况分析

围堰下放时,对应吊点位置,在内壁水平环板与支撑加强板位置焊接6个承插式耳板,每个耳板可连接4根精轧螺纹钢作为围堰吊点(图3)。建模中,考虑耳板底板与精轧螺纹钢连接区域为局部受压,故设置边界为点弹簧。

图3 围堰吊点布置及下放示意

根据计算结果(图4、图5),第1节段围堰下放过程中,耳板最大应力发生在底板吊点处,为253.6 MPa,小于Q235钢端面承压强度设计值325 MPa;另外,竖向板顶部钝角处有应力集中现象,达到201.3 MPa,钢围堰最大应力发生在内壁板与竖向板顶部接触处,为111.3 MPa,均小于抗拉、抗压和抗弯强度设计值215 MPa。

图4 耳板模型

图5 耳板应力云图

耳板近内壁侧2个吊点总反力分别为321、317 kN,远侧2个吊点总反力分别为165、168 kN,这也反映了单个耳板的4处吊点并不是均衡受力,耳板结构形式与吊点分布影响了力的分配。

3.2 围堰着床工况分析

围堰设计底标高位于中分化片岩中,由于该地层地质坚硬,围堰依靠自重下沉困难,故对围堰下放位置的河床进行成槽施工,以便围堰顺利下放至设计高程。当围堰靠自身重力自浮稳定后,向围堰内注水,使围堰着床,当围堰刃角着床时,围堰外水头高为11.9 m,围堰壁间注水水头高为7 m。建模边界条件假设:刃脚上节点只限制竖直方向位移,岩层面位置限制水平方向位移[5]。

此工况中,虽然围堰并未安装内支撑,但由于围堰壁间水头与围堰外水头差距较小,模拟计算结果显示,围堰结构最大变形仅1.9 mm;内外壁板最大应力151.0 MPa,水平环板、竖向加强板等连接板最大应力46.0 MPa,均小于设计强度标准。另外,水平桁架稳定性和背楞正应力、剪应力均满足规范要求。

3.3 围堰抽水工况分析

当封底混凝土达到设计强度后,分阶段抽水并进行内支撑安装。此过程分为3个工况分别进行验算,工况1为抽水至第1道内支撑下0.5 m;工况2为抽水至第2道内支撑下0.5 m,第1道内支撑已安装;工况3为抽水至围堰底并完成内部开挖,此时所有内支撑均已安装完毕。该模拟分析中,均以刃脚上节点限制竖直方向位移,各工况内外壁岩面位置限制水平方向位移。经计算,抽水工况3为此过程中的最不利工况(图6~图9)。

图6 抽水工况3围堰整体变形

图7 抽水工况3围堰外壁板应力

图8 抽水工况3水平环板应力

图9 抽水工况3支撑加强板应力

综上,该工况下围堰存在较大变形,最大达到11.7 mm,各部件应力水平较高,特别是环板、支撑加强板等辅助板局部最大应力达到了211.4 MPa,均接近强度设计值215 MPa[6],这说明围堰结构虽然基本满足规范要求,但局部设计不尽合理,存在一定的安全隐患,需进行优化。

4 方案优化设计

根据初步方案模拟计算结果,围堰结构中最大应力主要发生在各构件连接处,如内支撑对应位置的内壁板、水平环板,这也反映了钢围堰内部力传递的实际情况。在围堰的初步设计中,也对该类位置采取了一定的结构加强措施,例如在内支撑位置内外壁间增设竖向加强板、水平环板局部加宽等,但是根据模拟计算结果来看,效果并不理想。

对此,结合初步方案设计计算结果,针对性地进行了钢围堰施工方案的优化设计,主要如下:

1)围堰吊装时,采用6组贴片式耳板替换承插式耳板,以解决承插式耳板吊点荷载分配不均的问题,具有更好的稳定性。另外,贴片式耳板通过开槽焊接的方式,能很好地保证连接强度,同时耳板与内壁板贴合,力的传递路径基本在一个平面上,能有效避免局部应力集中现象,降低耳板应力水平(图10、图11)。

图10 承插式耳板示意

图11 贴片式耳板示意

2)内支撑对应位置的支撑加强板调整为竖向通长,提高围堰结构的整体刚度,保证围堰结构内部力传递的合理性。

3)将背楞与水平桁架布设模数进行匹配,确保水平桁架角点处对应有竖楞,使竖楞、桁架与水平环板一起形成有效连接的空间网格状骨架,确保内外壁之间力的传递合理,避免局部应力的集中[7-8]。

经优化调整后,再次建模进行验算对比,得出最不利工况计算结果(表1)。

由表1可以发现,钢围堰经过结构优化调整后,各结构部件应力水平均有了一定程度的降低,整体变形也有减小。这说明,结合初步方案设计模拟结果进行的针对性优化调整具有良好的效果,围堰结构应力分布较优化前更为合理。

表1 围堰结构设计结果对比

5 结语

1)基础施工方案初步设计中,通过有限元分析软件进行模拟分析,结合分析结果进行优化设计,能较好地反映初步设计方案是否合理,弥补经验计算无法揭示的局部设计瑕疵。

2)在围堰下放吊点布设时,与承插式耳板相比,贴片式耳板的传力更为直接,应力分布也更加合理,具有一定的应用优势。

3)双壁钢围堰竖楞、水平环板、桁架、竖向加强板等需各自实现直接连接,以形成有效的空间网络骨架,确保力的合理传递以及整体稳定。