陶瓷材料闪烧制备技术研究进展

2018-02-26关丽丽王松宪曹家凯李晓冬

李 健 , 关丽丽 , 王松宪 ,曹家凯 ,李晓冬

(1. 江苏联瑞新材料股份有限公司,江苏 连云港 222000;2. 内蒙古自治区先进陶瓷与器件重点实验室,内蒙古 包头 014000)

0 引 言

陶瓷材料广泛应用于航空、机械、冶金、电子、生物等方面,在国民经济发展过程中起到越来越重要的作用。传统的陶瓷生产过程中,生坯在炉中经过很长时间的高温烧结才能达到致密化的要求以及获得稳定的多晶结构,生产工艺耗能耗时。此外,长时间高温处理会不可避免的带来晶粒显著生长的问题,即便是纳米尺度的粉体,烧结后也很难保持适宜的晶粒尺寸。为了进一步优化烧结材料的性能,一些新颖的加工技术相继问世,如压力辅助烧结技术(如热压烧结、放电等离子烧结)和微波烧结,但这些技术不仅需要特种设备,而且对所烧结样品的形状也有要求[1]。

2010年,美国科罗拉多大学的印度籍教授Raj发现通过外加直流电场,3YSZ材料可在850 ℃几秒内实现致密化[2]。由于材料在短时间内急剧收缩致密,该烧结技术被命名为“闪烧”(flash sintering)。闪烧技术所用装置简便,烧结温度低,烧结速度快,保温时间短,无需添加烧结助剂,是一种优异的创新型技术。本文总结了闪烧技术自2010年问世以来的发展状况,包括闪烧结技术实验装置及技术参数,目前应用闪烧技术制备的各类材料,闪烧技术的机理,当前存在的一些问题,并对闪烧技术前景进行展望。

1 闪烧实验

与常规烧结相比,闪烧最明显特征在于素坯需要施加电场,类似于常规烧结升温、保温以及降温过程,闪烧过程也分为三个不同阶段:(1)恒压阶段(孵化阶段):在位于炉体内部的素坯两端施加初始电场,炉体按设定程序升温,电路中电流微乎其微。(2)闪烧阶段:当炉体温度升高到某一温度时,电路中电流急剧上升,数秒内飙升至设定值,炉体进入保温模式。(3)恒流阶段:电路中电流以初始设定值恒流输出,持续一段时间,关闭电源,试样随炉冷却到室温[3-4]。

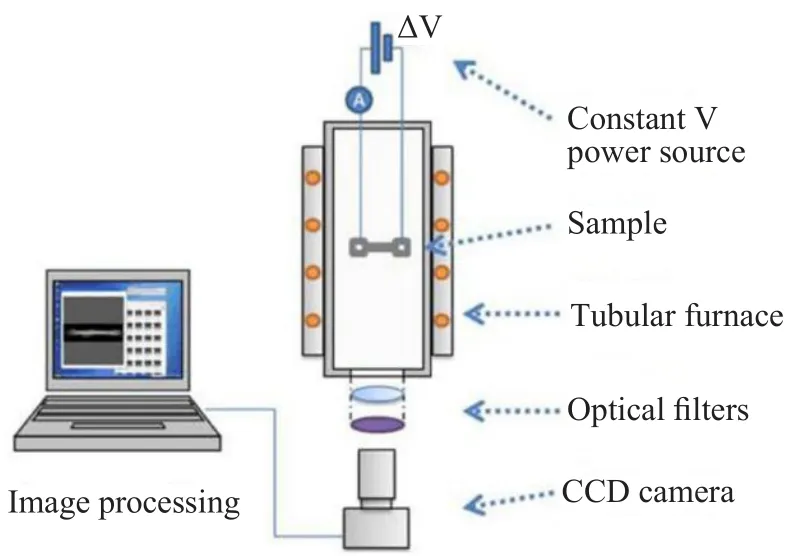

1.1 实验装置

闪烧技术发展至今,每个研究小组所搭建的实验装置各具特色,没有统一标准,在素坯形状、接触方式、电极材料等方面不尽相同,但电场与热场相结合是共性,也是闪烧现象发生的前提条件(见图1)。大多数采用铂丝为导线在管式炉或改装过的箱式炉中进行实验,部分实验装置为稍加改进的热膨胀仪,也有在闪烧实验中增加压力或气氛辅助的报道[5]。

1.2 技术参数

在迄今所报道的大多数闪烧实验中,闪烧过程控制是通过限制电压和电流来实现的[6-8]。大部分闪烧实验中使用的是直流电源,素坯主要表现为电阻性负载。同时,一些研究人员使用了频率不同的交流电源进行实验,在交流模式下素坯可能显现出容抗或感抗。

1.2.1 电场强度

在一定电场强度下,当炉体温度升高到某一特定值时,电路中会出现电流急剧上升的现象,这个温度点称之为闪烧点[9]。对于同一种材料,初始电场强度越大,材料的闪烧点越低。但闪烧现象是发生在一定电场强度之上的,电场强度较低时,并不会发生闪烧现象。此外,也有电场强度抑制晶粒尺寸的报道,随着电场强度的增大,所制备陶瓷材料晶粒尺寸减小[10]。

1.2.2 电流密度

闪烧现象发生以后(恒流阶段),随着所限制电流密度的增大,陶瓷材料致密程度逐渐增大[11-12]。材料达到致密化后,继续增大电流密度,晶粒尺寸增加。电流从初始值升高到最终值时,增长模式可分为一次式和步进式。

1.2.3 电源频率

为了探索频率在闪烧过程中的作用,gittings等人[13]以生物陶瓷为研究对象,系统地调查了温度和频率对该材料电导率的影响,实验温度范围为200-1000 ℃,从直流测试到交流。当交流频率增加到1 MHz时,陶瓷电导率相比室温出现了5个数量级的强劲增长,这可能会鼓励研究人员在未来继续探索频率效应。

图1 闪烧实验装置图Fig.1 Schematic of fl ash sintering devices.

2 材料体系

发展至今,除离子导体外,该技术已经成功应用于多种类型材料的致密化过程,包括电子导体、半导体、绝缘体以及混合材料等。

2.1 离子导体

闪烧技术最初用于烧结离子导体,第一篇报道闪烧的文章中所用材料为纳米氧化锆(3 mol% Y2O3-ZrO2,3YSZ), 该材料在直流电场下在850 ℃几秒内实现完全致密[2]。当电场从60升到120 V/cm-1时,闪烧点由1025 ℃下降到850 ℃,闪烧开始时的功率密度在7-40 mW/mm-3范围内。用来作固体氧化物燃料电池电解质材料的8YSZ样品采用直流闪烧技术制备,理论密度高达96%。在150 V/cm-1电场直流下,闪烧点为750 ℃[14-16]。

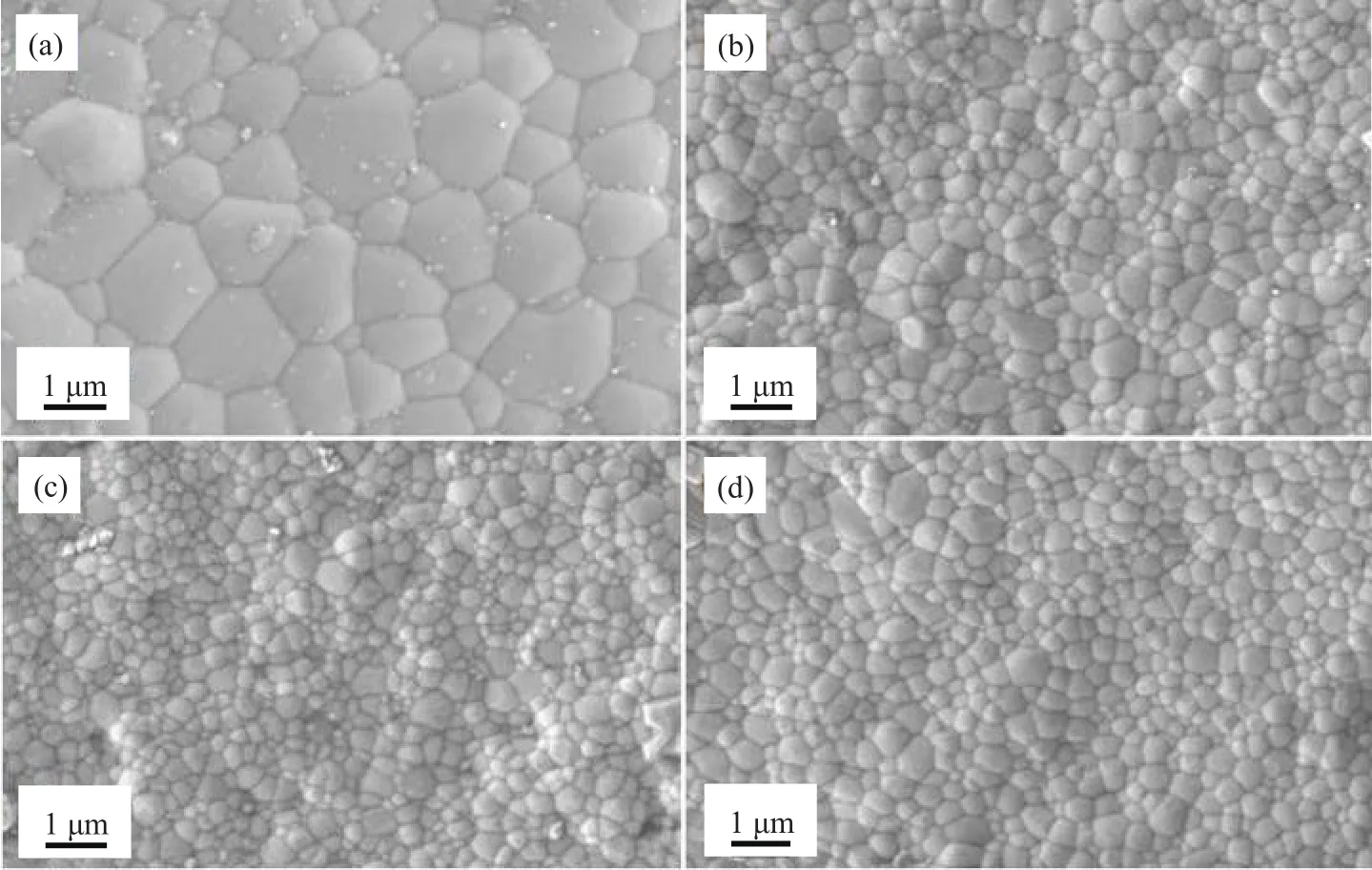

稀土掺杂二氧化铈陶瓷材料(SDC、GDC等)也是典型的离子导体[17-20-43]。图2为相同SDC粉体通过常规烧结以及闪烧方式所制备材料的微观形貌,可以清晰地看出闪烧实验达到致密状态的电解质的晶粒尺寸(0.36 μm)明显小于传统烧结状态下的晶粒尺寸(1.21 μm),闪烧技术不仅节能高效,而且能改善陶瓷材料的微观形貌[21-25]。

2.2 半导体

SiC是一种半导体陶瓷材料,广泛应用于陶瓷装甲和电子产品领域。制备致密碳化硅需要高温(>2000 ℃)并施加压力,而且经常使用到烧结添加剂。碳化硅的两种主要类型分别为α-SiC和β-SiC,Zapata-Solvas等人首次报道采用闪烧技术烧结片状α-SiC样本。实验装置使用了铝衬里的石墨模具,将其放置在感应炉中施加最小的压力(0.1 MPa)以保持石墨电极与陶瓷之间的紧密接触,烧结气氛为氩气。所有样品均出现了典型的闪烧现象,电路中电流非线性上升。烧结过程中,在300 V/cm-1电场强度下烧结助剂为ABC(aluminium and boron carbide)的碳化硅样品闪烧点为1029 ℃。在相同电场强度下,烧结助剂为AY(alumina and yttria)的碳化硅闪烧点要稍高一些,而未添加烧结助剂的碳化硅样品闪烧点增高了至少250 ℃。利用闪烧技术可以降低碳化硅材料的烧结温度,与烧结助剂配合使用效果更为明显[26]。

Zhang等人[5]研究了气氛对闪烧过程的影响,研究发现,在还原气氛下(Ar+5 mol% H2)ZnO闪烧点下降到186 ℃,而纯O2气氛中的闪烧点(631 ℃)仅略微高于空气气氛中的闪烧点(599 ℃),闪烧点的降低可能是由于还原性气氛下的电导率增加,说明通过使用气氛可以改变材料的闪烧点。

图2 SDC陶瓷材料SEM图片:(a)常规烧结(1450 ℃,3 h);(b)闪烧(80V·cm-1);(c) 闪烧(100 V·cm-1);(d)闪烧(120 V·cm-1)Fig.2 SEM images of the SDC prepared by conventional sintering at 1450 °C for 3 h (a) and by fl ash sintering with a current density of 20 A·cm2 under different DC fields (b-e): (b) 80 V·cm-1; (c) 100 V·cm-1; (d) 120 V·cm-1

2.3 绝缘体

虽然绝缘体在室温下电导率很低,但也有绝缘材料闪烧的报道。Al2O3是一种广泛使用的氧化物陶瓷,烧结温度在1600 ℃左右,常用烧结助剂为MgO。Cologna等人将Al2O3(含0.25wt.% MgO)在500 V/cm-1的电场强度下烧结致密,闪烧点为1320 ℃,电场强度增加到1000 cm-1,闪烧点下降60 ℃。Biesuz等人[27]通过施加在1000 Vcm-1电场,电流密度为6 mA/mm-2时,将纯度为99.8%的氧化铝烧结致密。电场强度为1000 V/cm-1,1250 V/cm-1,1500 V/cm-1时,闪烧点分别为1070 ℃,1000 ℃,900 ℃。在实验中,绝缘材料的闪烧点规律与其他材料是一致的。

2.4 电子导体

由于金属导体的正电阻温度系数特性,它们在电场下的烧结行为与离子材料和半导体材料相比会有所不同。为了达到较高的升温速率,必须增加额外的功率密度。另外,类金属导体具有室温导电的优点,也就是金属导体闪烧点低,容易发生闪烧现象,后期致密化过程耗能较大。

Co2MnO4可用作燃料电池的连接材料,在传统的烧结过程中,达到全致密化需要1300 ℃烧结几个小时。Prette 等人[28]采用12.5 V/cm-1直流电场将Co2MnO4在几秒内烧结致密,而且烧结温度降低了325 ℃。在电场较低的情况下,烧结速率随着电场强度的增大而加快,类似于电场辅助烧结(FAST)。闪烧虽然烧结温度要比FAST低很多,但烧结速率比它快两个数量级。

2.5 混合材料

虽然在闪烧研究中加入少量的掺杂材料是比较常见的,但含有两种或两种以上相的大体积分数的复合材料的闪烧并不常见。Bichaud等人研究发现3Y-TZP与40%的氧化铝加在一起,初始电场强度为200 V/cm-1时,可在1100 ℃发生闪烧现象,而60%的复合氧化铝3Y-TZP没能在同样条件下发生闪烧。因此,复合材料的组成必须经过优化以达到最优闪烧条件。Naik等研究类似的材料,组成为50 vol% 3Y-TZP-alumina复合材料,在150 V/cm-1下在1060 ℃发生闪烧现象。 纯3Y-TZP闪烧条件为850 ℃和120 V/cm-1,纯铝在这些条件下是不会发生闪烧现象的,可以通过优化处理来制备复合陶瓷材料[29-30]。

闪烧技术可将大多数材料在远低于传统烧结的温度下短时间内烧结致密,是一项可靠、优良的创新型技术,对新材料的研发制备以及陶瓷工业发展意义非凡。

3 闪烧过程机理

由于闪烧加热速率很高,很难精确测量峰值功耗期间的样品温度,温度测量的不确定性直接限制了对烧结机理的理解。研究人员已开展了大量工作研究闪烧过程,但确切机理目前尚不清晰,存在一些共识和争议。基于实验证据或假设机制提出了几种理论来解释闪烧中的超快速致密化。主要有以下几个方面:(1)焦耳热效应;(2)弗仑克尔缺陷或导致形成空位的其他机制;(3)电化学还原。

3.1 焦耳热效应

解释快速致密化的最容易理解的机制是闪烧加热速度很快,在较大电流密度下闪烧试样强烈发光发热,说明较大电流密度产生高温,焦耳热在闪烧现象中起到很大作用,而且烧结过程中的温度高出传统烧结温度几百度,这种温度过剩可以解释快速致密化。Todd等人[31-32]认为焦耳热的热失控导致了闪烧现象,在他们建立的模型中,8YSZ材料在100V/cm-1电场强度下中心温度达到了1600 ℃。极端高温以及较快的加热速率可以解释材料的快速致密化。

除了整体加热外,焦耳加热引起的其他影响(如局部焦耳热)预计也会在闪烧中起到一定作用,这些效应可能对烧结动力学有显著影响。同样,在闪烧后续阶段,局部过热甚至可能存在于金属导体中。在晶界尺度上,Grosse等人研究了纯石墨烯片的晶界过热问题,他们的研究结果表明由于其晶界处较高的电阻率,此处温度高出其他区域将近100 ℃,未来的工作将需要量化在闪烧期间局部焦耳热的重要性[33-37]。

3.2 弗伦克尔缺陷

Narayan等人认为在电场下,材料中的阴阳离子反应提高了传质速率。在高电场下,晶界处的温度达到了熔化温度,晶粒增长受到抑制是因为晶界处融化。

闪烧期间,弗伦克尔对在离子材料中的成核涉及在电场的作用下施加电场的情况下空位-间隙对的成核,同样适用于绝缘体和半导体的预击穿条件。在这种机制中,阳离子和阴离子同时产生空位和间隙,并具有相对的相关电荷。在电场的作用下, 空位优先被驱入晶界,填隙原子进入间隙中,产生致密化。电子-空穴对有助于提高电导率,导致电导率“非线性”增加。施加的电场协同较高的样品温度产生大量缺陷,这大大提高了传质速率[38]。

3.3 电化学还原

在闪烧过程中,材料内部传导离子可能会发生改变,而从离子导电模式到电子导电模式的转变可以看作是由电化学还原引起的。在直流电场下,氧化锆的电化学还原反应会增加传输电子的数量,电化学还原导致ZrO2向ZrO2-δ转变,这可能对致密化动力学很深的的影响。虽然有几个作者已经证实了闪烧过程中的导电模式是电子的,3YSZ从离子到电子传导的转变到目前为止还没有阐明,在Levy等的研究中可以找到一些解释,其测定了氧化锆电化学还原状态下的电导率。在直流电场下,闪烧现象可能是这样发生的:(1)电化学还原从阴极开始逐渐到到阳极,大量的氧离子在阳极释放;(2)由于电化学还原,试样的电导率随着反应的进行逐渐增加,此阶段对应于闪烧孕育阶段;(3)当材料具有足够的导电性时(其导电性本质上成为电子),就会发生闪烧现象[39]。

4 闪烧技术目前存在的问题

精确掌握闪烧过程中试样的温度对于揭示闪烧现象的机理是至关重要的,温度测量的不确定性限制了对烧结机理的理解。由于实验过程中试样的温度上升较快,发热、传热以及散热过程非常复杂,精确测量样品的温度很有挑战性,测量样品的温度分布更加困难。目前,主要有以下几种测温方式以及采用有限元分析方法获得试样上的温度分布。

4.1 温度测量方式

4.1.1 热电偶

采用热电偶测量温度是最直接、简便的测温方式。读数的准确性要求热电偶与样品有良好的热接触。同时还要避免在样品上施加的电场影响热电偶产生的微弱信号。此外,热电偶难以在闪烧过程的瞬态加热阶段测量温度,当闪烧过程达到稳定状态时,采用合适的热电偶会获得会更加可靠的读数。

4.1.2 黑体辐射

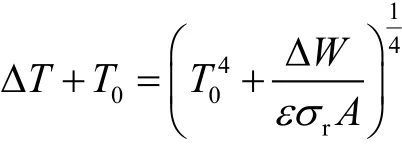

样品的温度可以通过假设样品具有和黑体一样的辐射行为来估算得到[5-10]。在恒流输出阶段,电路中电流、电压逐渐趋于稳定状,样条温度也趋于稳定,是所吸收的电能和黑体辐射的能量综合作用所得到的结果。

式中, T0是炉体温度(℃);ΔT是样条温度与炉体温度间的温差(℃);ε是发射率;A是样品的总表面积(m2);ΔW是作用在样品上的功率(mW);σr是黑体辐射常数,其数值为5.67 × 10-8Wm-2K-4。

4.1.3 阻抗谱

阻抗谱也可用于检测试样温度, 通过使用适当高的频率(例如300 kHz)获取数据,记录的数据可用于探测样品温度,通过使用相应的参考电阻数据将阻抗数据转换为温度。这个方法测量的可靠性依赖于在实验中假设样本形状以及传导机制没有变化。

4.1.4 热膨胀

热膨胀已被用于测量闪烧过程样品的温度[40]。这种方法适应于已经达到致密状态的样品。通过了解材料热膨胀系数,可以导出平均温度。

4.2 试样温度分布

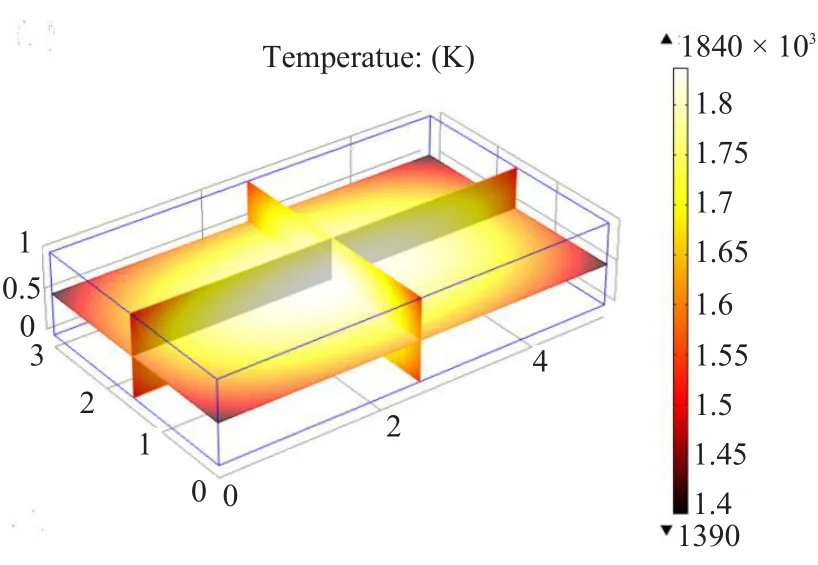

通过有限元模拟分析闪烧过程,结果显示样品表面和内部之间存在温度梯度[41-43],而温度梯度的存在可能导致材料出现致密度梯度,并且在一些实验中已经观察到,特别是在高电流密度下。有限元模型中没有考虑到样品的收缩,结果显示的是稳定状态下样品的温度(见图3)。闪烧所制备样品存在致密度梯度同样是目前亟待解决的问题。

图3 样品的温度分布图Fig.3 The temperature distribution of the specimen

5 结束语

作为一项新型的烧结技术,闪烧技术具有省时高效、改善陶瓷材料微观结构等特性,其适用材料体系从最初的3YSZ离子导体扩展到绝缘体、半导体和电子导体等众多陶瓷种类,应用前景越来越广阔,是陶瓷产业迈向绿色、节能领域的新代表。

闪烧技术目前也没有确切统一的机理,存在以下三种解释:焦耳热效应;弗伦克尔对的成核;电化学还原效应。精确的测温方式依然没有建立,闪烧过程中温度的急剧变化使得掌握温度等参数非常困难,也是探索闪烧机理的极大障碍。除电场强度、电流密度等最常用技术参数外,其他因素(气氛、交流频率等)对闪烧过程影响并不明朗,有待继续探索。

闪烧技术目前仍处于实验室研究阶段,实现批量生产还有很长的路要走。相信在不远的将来,闪烧机理的神秘面纱将被揭开,闪烧技术终将实现大规模工业化生产,惠及整个陶瓷工业。