金属3D打印材料检测技术研究进展

2018-02-26

(西安汉唐分析检测有限公司,陕西 西安 710201)

1 前言

金属3D打印技术利用快速成形方法,通过高功率激光等高能电子束与合金粉末、丝材等原材料的交互作用,进行原位熔化-快速凝固-逐层堆积,直接从数字模型一步实现金属的成形制造[1]。金属3D打印技术的特点使得它具有传统加工方式无法比拟的优势,如制造周期短、成材率高、可完成精密复杂零件与结构的加工等。因此,金属3D打印技术在航空航天、核电、化工、民用等诸多领域的应用值得期待[2]。

尽管国内外在金属3D打印材料的成形及应用方面取得了阶段性的研究进展,但金属3D打印材料的大规模应用还存在许多技术瓶颈。原材料及成品的质量控制,成品件的尺寸精度及其测量等问题都是阻碍金属3D打印技术广泛应用的壁垒,检测与评价的方法与标准化工作亟待解决[3]。

2 研究进展

2.1 原材料性能研究

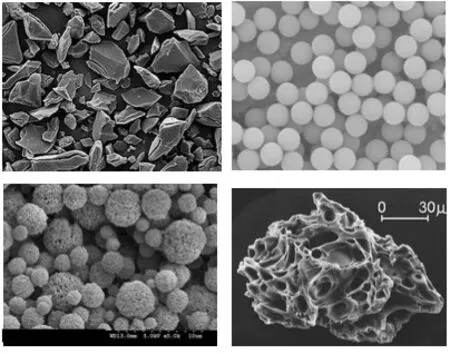

金属3D打印技术所用的原材料主要是合金粉末、合金丝材两类。研究发现[4],金属粉末的形状、粒度、氧含量、松装密度等因素对材料成形的质量有较大影响,粉末形态如图1所示;丝材的直径均匀度和元素含量波动度对成形中熔融沉积的稳定和整体化学元素的均匀分布有明显的影响[5]。

图1 3D打印用合金粉末的SEM照片

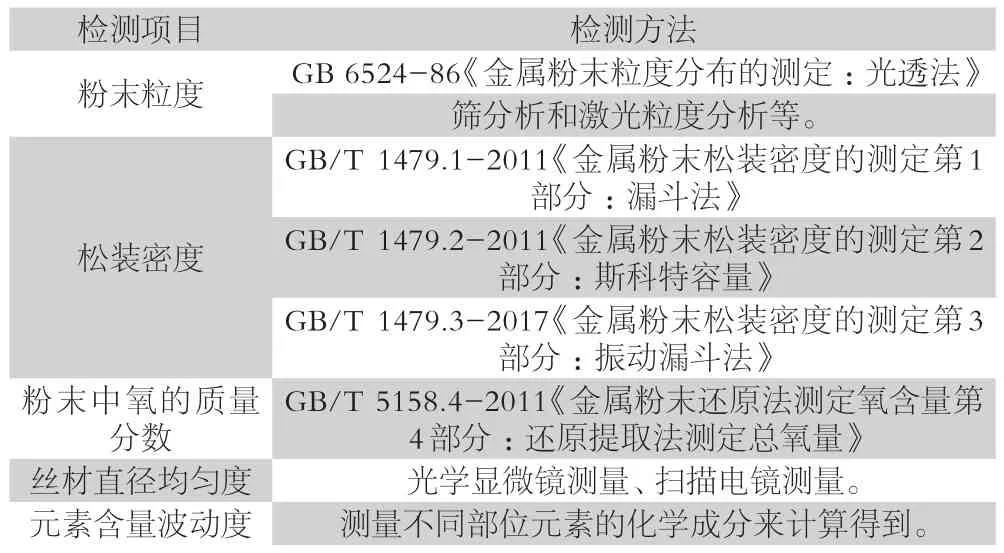

因此,原材料性能的研究主要针对上述性能的检测,其与相关的检测方法如下表1所示。

表1 原材料检测项目与检测方法对应表

2.2 力学性能研究

目前,金属3D打印材料主要进行了拉伸、持久蠕变、疲劳及其与传统工艺生产的锻件的对比等力学性能方面的研究。

研究表明:金属3D打印材料由于其增材制造的独特工艺,熔融沉积态性能呈现各向异性,具体表现为:平行于沉积方向抗拉强度低而塑性好,垂直于沉积方向抗拉强度高而塑性差。经过适当的热处理后,在成形参数设置合适时,材料的力学性能与疲劳寿命等完全可以媲美传统工艺加工的锻件。因此,我们在进行金属3D打印材料的力学性能测试时,完全可以依据常规金属材料的方法进行检测。当然,前提条件是不考虑材料内部可能存在的缺陷对力学性能的影响[6]。

力学性能检测项目与相关的检测标准如表2所示。

表2 力学检测项目与检测方法对应表

2.3 无损检测技术研究

对于新型的金属3D打印技术来说,传统的常规检测手段对其特殊的组织与缺陷、大尺寸大规格等都束手无策。欧美国家在金属3D打印材料的无损检测研究方面取得较大进展,如美国的NASA公司、英国的TWI公司、德国的MTU公司等[7]。由于国内的金属3D打印技术起步较晚,因此金属3D打印材料的无损检测方法研究工作显著滞后,且极少应用无损检测手段[8]。

目前常见的无损检测方法包括:离线检测与在线检测。

2.3.1 离线检测

目前,大部分无损检测工作都在材料成形后进行,这种方式被称为离线检测,特点是制造与检测过程分离。传统的超声波探伤、X射线探伤、涡流探伤等都是常用的无损检测方法。沃尔沃航空公司的Ni1sson等采用了超声-涡流一体化自动检测设备和X射线检测方法,并比较了三种方法的检测缺陷效果。中航工业的韩立恒等研究了超声检测技术在电子束熔丝3D打印成形件中的应用,结果表明:检测大厚度制件及其内部微裂纹时使用超声检测有较好的效果,前提是适当的调整超声波入射方向和角度等参数[9]。

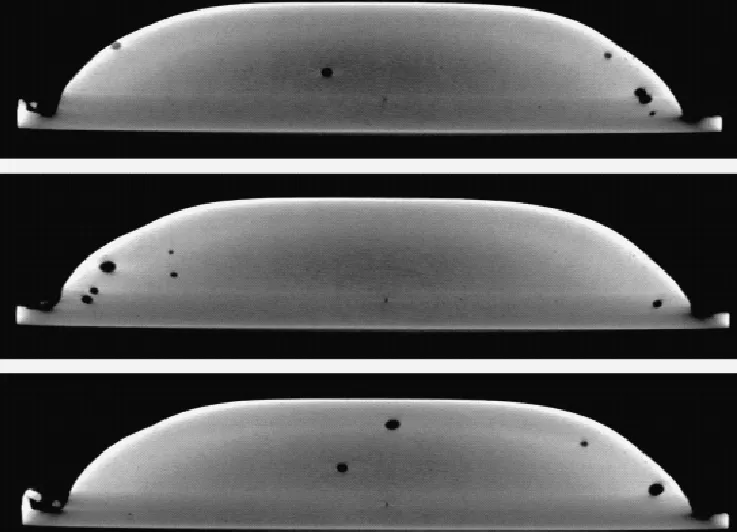

图2 缺陷的μCT成像[10]

随着金属3D打印技术的不断进步,逐渐呈现出复杂化、精细化的特点,这对无损检测技术提出了更高的要求,CT检测技术的优势明显[10]。NSNA公司使用CT检测技术对金属3D打印制件进行缺陷检测后的CT成像照片如图2所示。CT技术还被用于进行成形零件尺寸的高精度测量。传统的无损检测方法如:X射线、涡流、渗透等技术只能作为辅助检测。

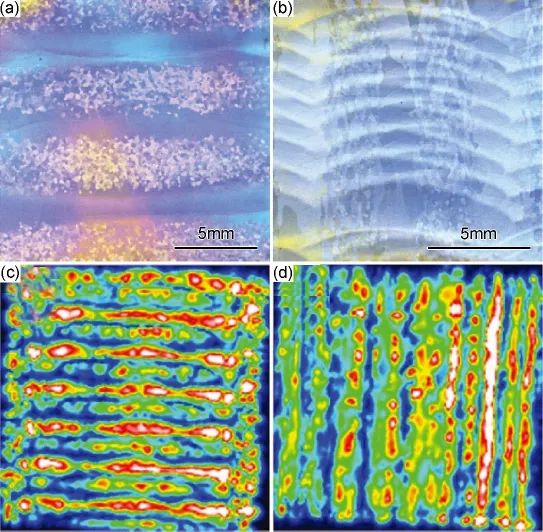

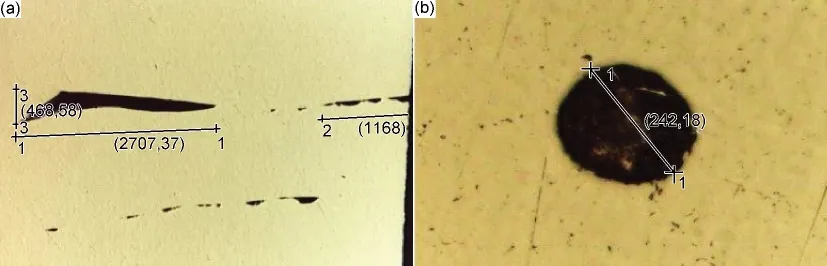

除CT检测技术外,激光超声检测技术也开始应用于金属3D打印材料制件的无损检测。北京航空航天大学的团队针对激光等高能束沉积成形制件不同方向的组织与超声的对应性进行了研究,发现超声波扫描结果与组织特征具有一定对应性(见图3),因此,要根据组织特征对超声波声束入射方向及灵敏度做出调整[11]。

2.3.2 在线检测技术

与传统的减材制造方式不同,金属3D打印材料的成形原理使得其成形工艺参数、成形后续加工等诸多因素都可能导致成材率降低而提高成本,因此,为了降低成本、提高成材率,研究机构和企业已经开始寻找金属3D打印材料制件生产过程中的无损检测方法。这种方法被称为在线检测技术。它通过实时监控成形过程中的组织变化、缺陷产生等现象,随时做出工艺调整[7]。

图3 TC18激光熔粉沉积钛合金的低倍照片及超声波扫描图[11]

另外,MTU公司为了对激光选区熔化复杂制件进行检测,分别使用荧光渗透和X射线对表面缺陷和内部孔洞类缺陷进行了检测,并将二者的结果相结合,效果较好[8]。

目前,国外对于金属3D打印材料在线检测的方法研究工作属于起步阶段,国内还未开展相关工作。

随着3D打印技术的日益成熟,与之相关的标准化工作也如火如荼的展开。目前,国内正在积极开展金属3D打印材料无损检测方法标准的制定工作,但尚未形成完整的标准体系。国外在这方面的工作进展更大,目前已经在AMS 4999A《退火Ti-6A1-4V钛合金直接沉积产品》,该标准对于3D打印TC4钛合金的无损检测验收要求做出了明确规定,但并未详细说明如何实施,而是直接引用了AMS2631《钛和钛合金棒材和坯料超声波检测》、ASTM E1742《射线检查》等通用的金属制件检测方法。美国NIST正在制定标准ASTM WK47031《航空用增材制造金属制件无损检测指南》,ASTM还制定了3D打印产品无损检测系列标准研究计划[12]。

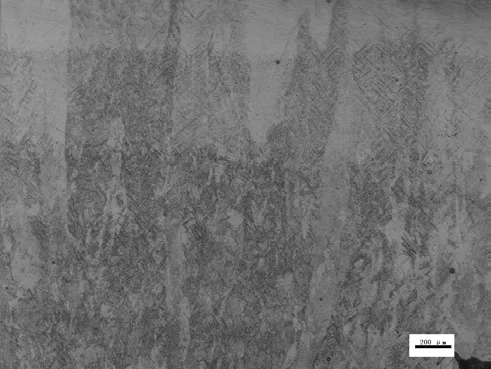

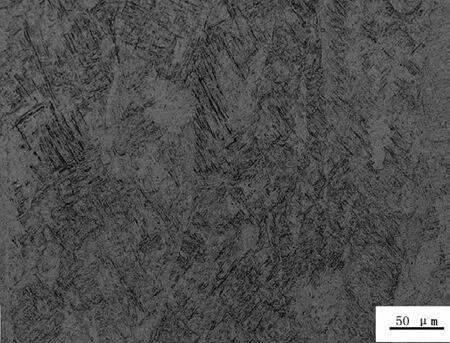

2.4 宏微观组织

金属3D打印是线堆积面再堆积体的过程,因此整个过程快热快冷,所以其宏微观组织与传统的铸造及锻造工艺制成的材料差别较大。杨光等人[13]采用激光进行钛合金零件3D打印过程中,在宏观组织检查时发现了层状组织,层与层之间有明区与暗区,且呈条带状花纹,熔融沉积态的制件上有明显的沿堆积方向生长的粗大柱状晶粒;暗区显微组织是典型的网篮组织,明区显微组织则是细小的针状马氏体。由于3D打印过程快速凝固的特点,其显微组织与传统加工工艺制备的材料相比更加细小。钛合金3D打印制件熔融沉积态下的条带状花纹及明暗区现象是独特的,宏观下用肉眼就能明显观察到。经过后续热处理后明暗区消失但条带状花纹仍然存在[14]。典型宏观组织与显微组织如图4、图5所示。

图4 典型宏观组织照片

2.5 冶金缺陷

2.5.1 原材料特性导致的缺陷

由粉末特性引起的主要缺陷是气孔,典型形貌如图6所示[15]。气孔形态多呈球形或类球形,主要分布在晶粒内部,且随机分布。此类缺陷可以通过更换材料或优化予以解决。

图5 典型显微组织照片

2.5.2 设备工艺参数导致的缺陷

在3D打印过程中,由于工艺参数或设备等原因导致的缺陷可以通过更改成形参量予以控制或消除。该类缺陷有:开裂、未熔颗粒、空洞、翘曲变形、球化等。高能束流功率、扫描速度、搭接率或Z轴行程选择等因素都可能引起缺陷,影响质量。

图6 金属增材制造制件中的典型缺陷形貌[15]

3 讨论

3.1 原材料测试

金属3D打印材料的原料为粉末或丝材,其形状不同于传统的板材、棒材、锻件等。因此,其理化性能的测试项目与传统减法工艺的原材料有很大的不同,无法进行力学性能、金相组织等项目的检测。如上所述,粉末材料除化学成分分析外,应着重关注其粒径、颗粒分布、颗粒形貌及其空隙;丝材的几何尺寸均匀性也是重点关注的检查项目。由于金属3D打印技术还在研究发展中,粉末及丝材等原材料的标准规范还是空白,亟待填补。

3.2 力学性能测试

金属3D打印材料的力学性能检测是根据具体产品的要求来确定,目前力学检测标准规范还是空白,还是按照常规的金属力学性能检测方法进行。

3.3 宏微观组织检查

金属3D打印材料的宏观、微观组织检查,可以使用光学显微镜和扫描电镜进行观察,重点检查其内部组织从熔融沉积态到热处理状态的转变情况。由于金属3D打印过程是快速凝固,与传统加工工艺制备的组织相比要更加细小,所以要采用更高放大倍数的光学显微镜进行观察。

3.4 冶金缺陷检查

金属3D打印材料中的冶金缺陷与传统加工过程及制成品中常见的裂纹、缩尾、偏析、缩孔及金属或非金属夹杂等冶金缺陷的形貌和分布并不相同。可采用常规的无损检测技术和金相观察等手段进行冶金缺陷分析。

4 结束语

相比于传统的加工方式,金属3D打印材料的检测项目与检测方法有特别之处。力学性能检测相近,而原材料测试、缺陷检测、宏微观组织检查有较大差异,不过所用大部分检测设备均为常规设备。最值得重视的是尽快制定材料及性能测试的标准,为金属3D打印材料的产业化打好基础。