车桥装配线瓶颈工位改进

2018-02-26唐超

唐 超

(布雷维尼(盐城)行星减速机有限公司,江苏盐城224007)

0 引言

生产线平衡简称线平衡,是对生产的全部工序进行平均化、均衡化,调整各工序或工位的作业负荷,以使各工序的作业时间尽可能相近或相等,最终消除各种等待浪费现象,达到生产效率的最大化。它是生产流程设计与作业标准化中最重要的方法。通过平衡生产,可以加深理解“单件流”生产模式及熟悉“单元生产”的编制方法,它是一切新理论与新方法的基础。

1 线平衡的意义与专有名词

1.1 线平衡的意义

通过装配线的线平衡[1,2],可以带来如下积极的意义:

(1)消除瓶颈工位,提高生产效率。

(2)加快物料周转,减少在制品。

(3)减少浪费,减少操作员的等待时间。

1.2 线平衡

线平衡中涉及几个专有名词,现解释如下:

(1)节拍 (Takt time)。指为了在规定时间内完成预定产量,各工位完成单位产品所需的作业时间。节拍=总的有效工作时间*3 600 s/总的需求产量

(2)瓶颈工位时间。指在生产线所有工位中,作业时间最长的工位的节拍。

(3)线平衡率。线平衡率是用来衡量生产线平衡状态好坏的指标,线平衡率=生产线各工位时间总和/(工位数*瓶颈工位时间)*100%.

2 车桥装配线改善前

原有车桥装配线不平衡,存在严重的瓶颈工位,同时整条装配线生产效率低,在制品流转缓慢,操作员存在很多等待时间,以下是对原有装配线的分析[3]。

2.1 工位节拍与装配线平衡率

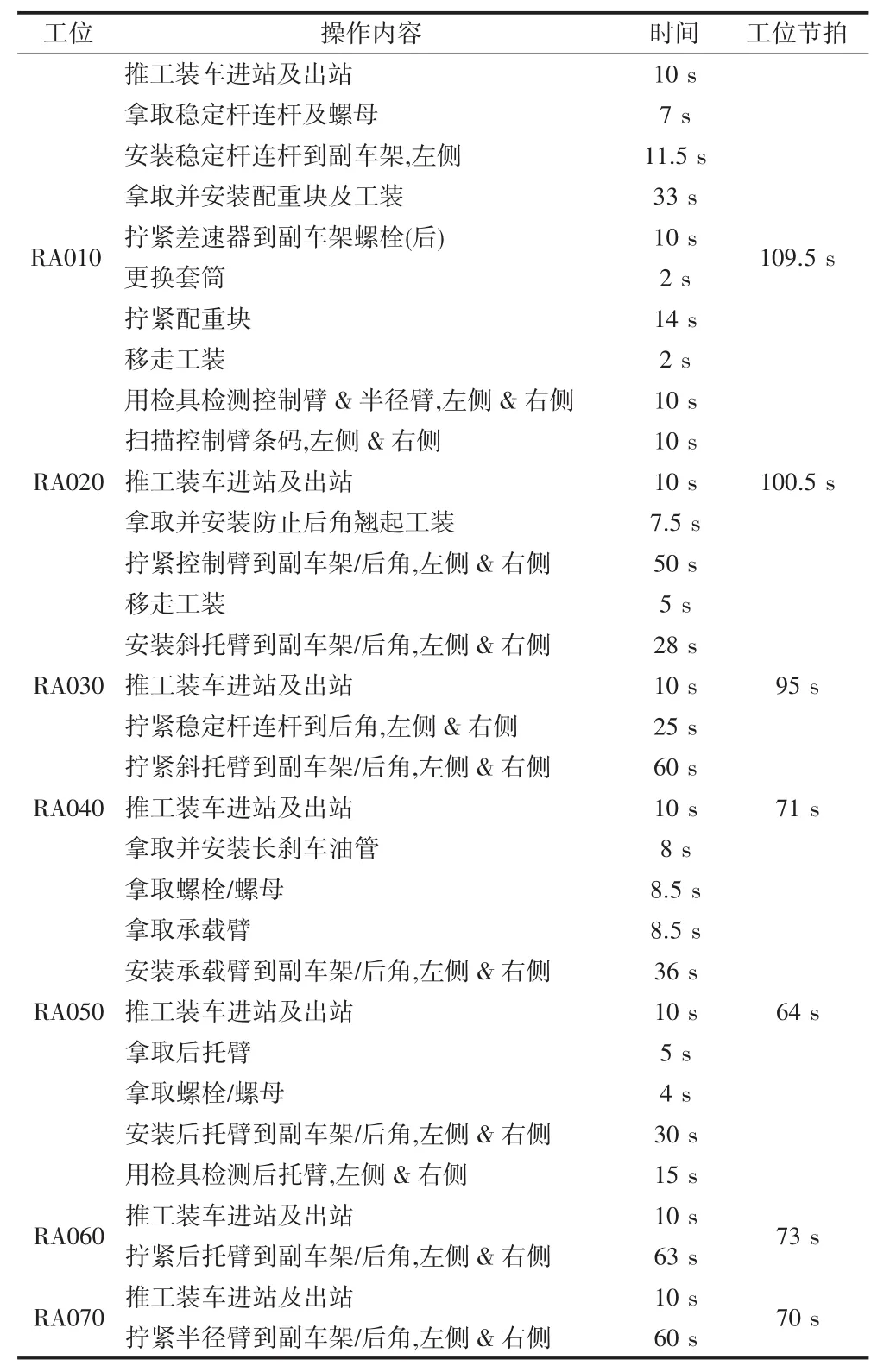

原有车桥装配线共7个工位,每个工位的节拍如表1所示。

表1 原有车桥装配线工位节拍

通过线平衡率公式计算出E84线平衡率为76.06%.

2.2 工位操作内容

为了更好地分析现有各个工位的节拍情况,将各个工位的作业内容进行分解,并且将每个步骤的作业时间列入表中,如表2所示。

表2 各个工位的作业内容分解

3 改善实施

3.1 改善工具

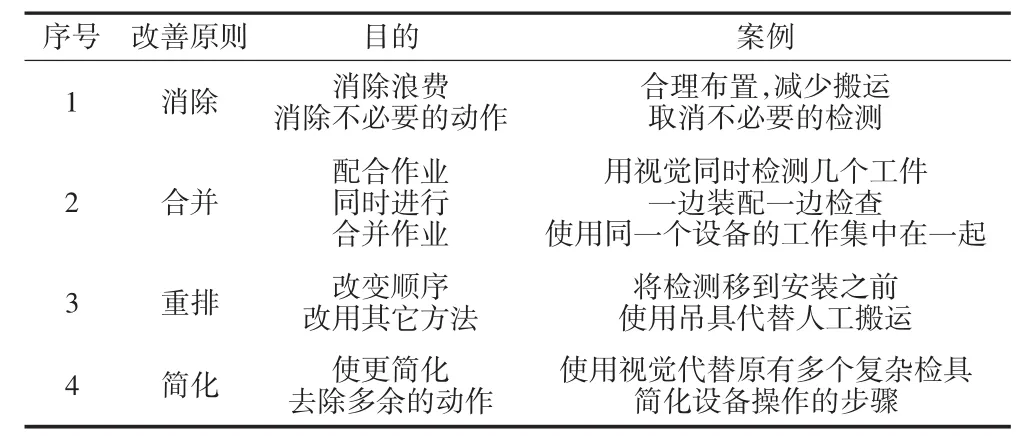

为了更好地提升整条装配线的线平衡率,需要对原有装配线进行改善,采用ECRS改善原则[4],也就是“消除、合并、重排、简化”四项原则进行线平衡率提升。关于四项原则的基本介绍见表3所示。

表3 ECRS改善原则的基本内涵

3.2 改善思路

原有车桥装配线RA10/RA20/RA30工时节拍较高,RA40/RA50/RA60/RA70工时节拍较低,因此需要RA10/RA20/RA30的操作内容进行拆分,拆分出一部分合并进入RA40/RA50/RA60工位。

3.3 改善行动

通过将原有的工位操作内容结合ECRS的原则来平衡各个工位的节拍,实现整条装配线线平衡率的提升。具体措施如下:

3.3.1 合并、重排原则

(1)拆分原有RA010的“拿取稳定杆连杆及螺母”和“安装稳定杆连杆到副车架,左侧”两项操作,重排到RA040.

(2)拆分原有RA010的“扫描控制臂条码,左侧&右侧”操作,重排到RA070.

(3)拆分原有RA020的“安装斜托臂到副车架/后角,左侧&右侧”操作,分别重排到RA020和RA030.

(4)拆分原有RA030的“拧紧稳定杆连杆到后角,左侧&右侧”操作,重排到RA050.

(5)RA40由于新增加作业内容导致节拍增长,拆分原有RA040“拿取并安装长刹车油管”操作,重排到RA050.

(6)RA50由于新增作业内容,导致节拍增长,拆分原有RA050“用检具检测后托臂,左侧&右侧”操作重排到RA060.

3.3.2 消除原则

(1)为了消除浪费,减少操作员的走动距离,对线边物料的摆放进行优化。RA40工位原“稳定杆连杆,左侧”“稳定杆连杆,右侧”“螺母”3个物料单层布置,操作员取料走动距离较长;优化后改成双层物料架,物料更集中,操作员走动距离明显减少。

3.3.3 简化原则

(1)为了简化操作,降低节拍,对检具进行升级。RA60工位使用视觉系统代替原有的检具,检测后托臂左侧&右侧是否装反,减少了10 s的节拍。

3.4 车桥装配线改善效果

3.4.1 改善后工位内容

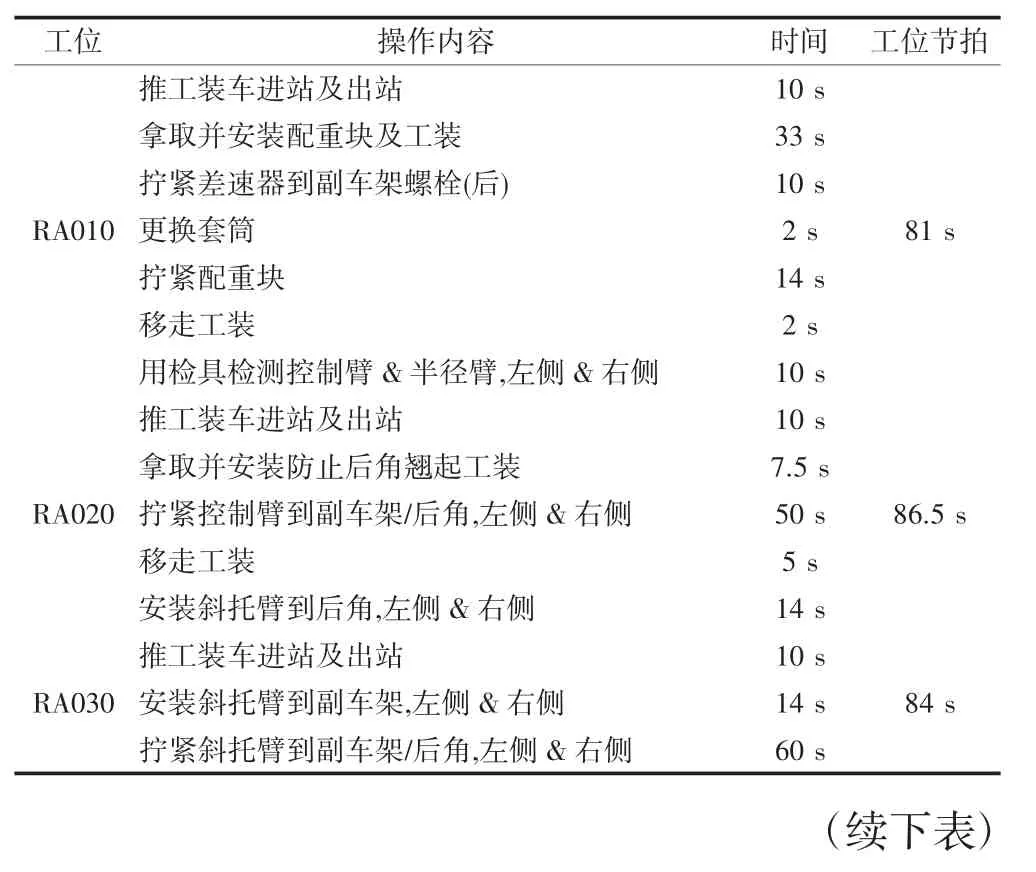

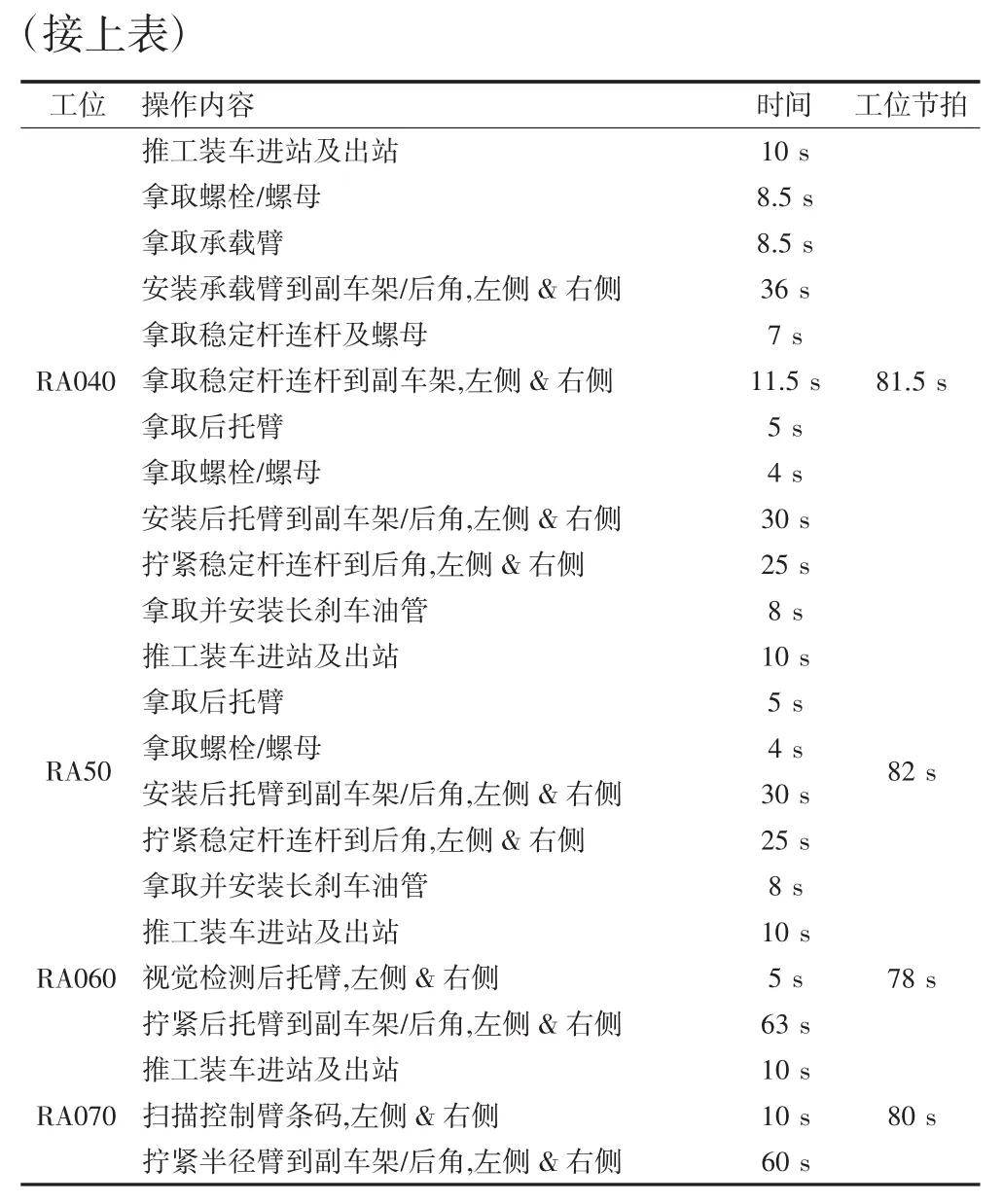

通过以上改善,改善后各个工位的操作步骤及每个步骤的时间详见表4.

表4 装配线线平衡率改善的具体内容

3.4.2 改善前后节拍对比

车桥装配线改善前后的节拍对比如图1所示。通过线平衡率公式计算出E84的线平衡率为94.63%,明显比改善前的线平衡率76.06%要好得多。

图1 车桥装备配线改善前后的节拍对比

4 结束语

本文首先对原有各个工位的操作内容进行分解,得到每个操作步骤的时间,然后根据工业工程中ECRS的方法对车桥装配线原有的瓶颈工位进行了改善,平衡了各个工位的节拍,提升了整条线的线平衡率。