汽轮机超速的理论计算及控制保护

2018-02-26谷堃鹏

谷堃鹏

(哈尔滨汽轮机厂有限责任公司,黑龙江 哈尔滨 150036)

0 引言

汽轮发电机组的超速量=(实际转速-额定转速)*100%/额定转速)过大会引起电厂重大事故。为保证机组在各工况下的安全运行,在调试和运行阶段电厂会进行一系列的超速试验,以验证机组设计的合理性和确保超速保护装置的可靠性,从而杜绝由于转速过高引起的不可挽回的事故,如低压末级叶片断裂形成飞射物。汽轮机超速量主要与启动时间,阀门关闭时间、延迟时间,腔室残留蒸汽量等因素有关。本文通过对案例机组超速量的计算来介绍一种超速量的计算方法并对产生严重超速事故的原因进行分析。

1 计算方法及案例分析

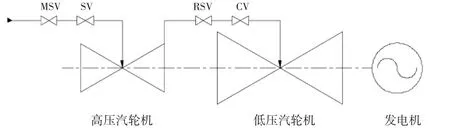

目前国内制造厂由于技术路线不同,使用的计算超速量的方法也各有不同,但总体思路均是根据能量守恒,将蒸汽的能量转化为转子的动能,从而计算出机组转速。各种算法无所谓优劣,只要符合机组特性即可。本文以某百万机组为例,介绍一种汽轮机超速理论计算的方法,以供参考借鉴。案例机组的主要阀门配置如图1所示,新蒸汽通过主汽阀(MSV)和主调阀(GV)后进入高压汽轮机做功,高压排汽去湿再热后,流经再热主阀(RSV)和再热调阀(ICV)进入低压汽轮机。

图1 主要阀门布置图

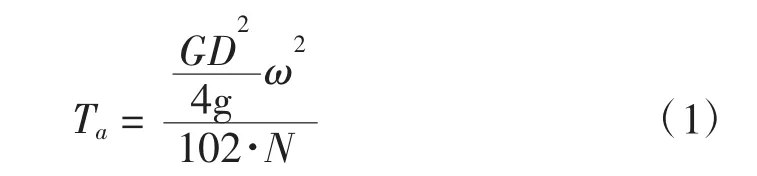

汽轮发电机组的超速量与启机时间(Ta)及阀门关闭时间(Tvalv)e有关。Ta指汽机在额定蒸汽流量下从0转速到额定转速所需的时间,启机时间根据转子时间常数公式计算,具体如下:

式中:Ta为汽轮机启机时间(s);GD2为转动惯量(kg·m2);ω 为角速度(rad/s);N 为汽轮机额定功率(kW).

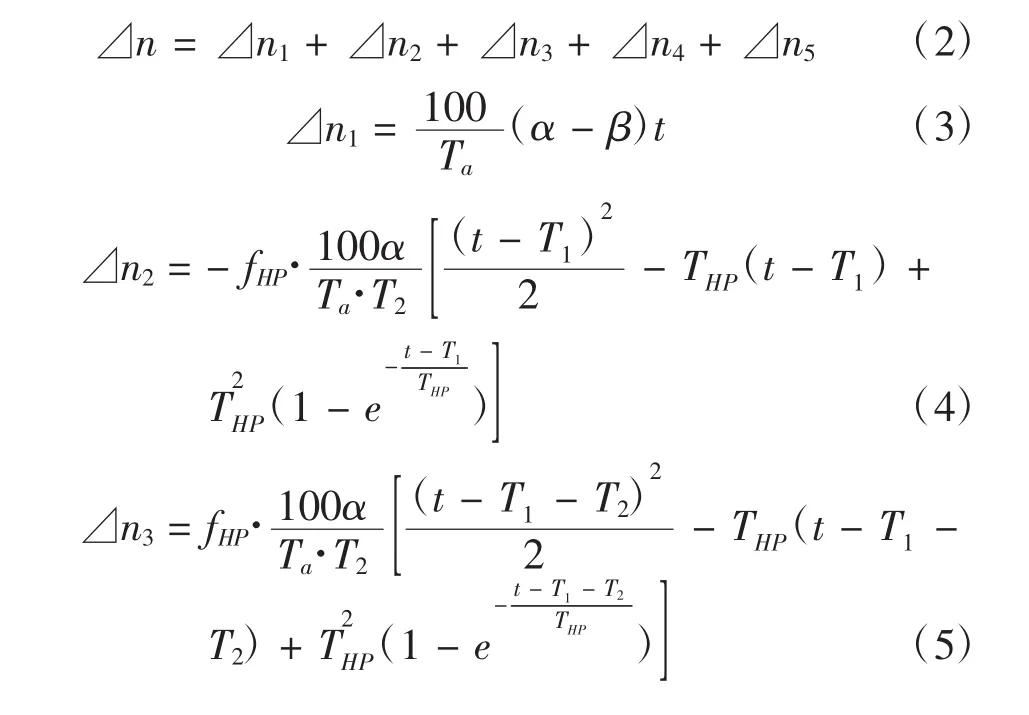

汽轮机超速总量⊿n(%)根据以下公式计算[1]

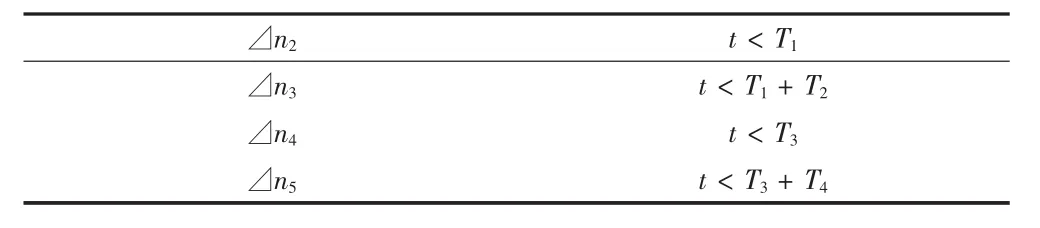

当t满足以下情况时,表示机组在极短时间t内超速达到最大值,在时间t~T之间进入蒸汽已不能是转速升高,因此⊿n2~⊿n5取值为0(%),详见表1.

表1 ⊿n2~⊿n5的取值

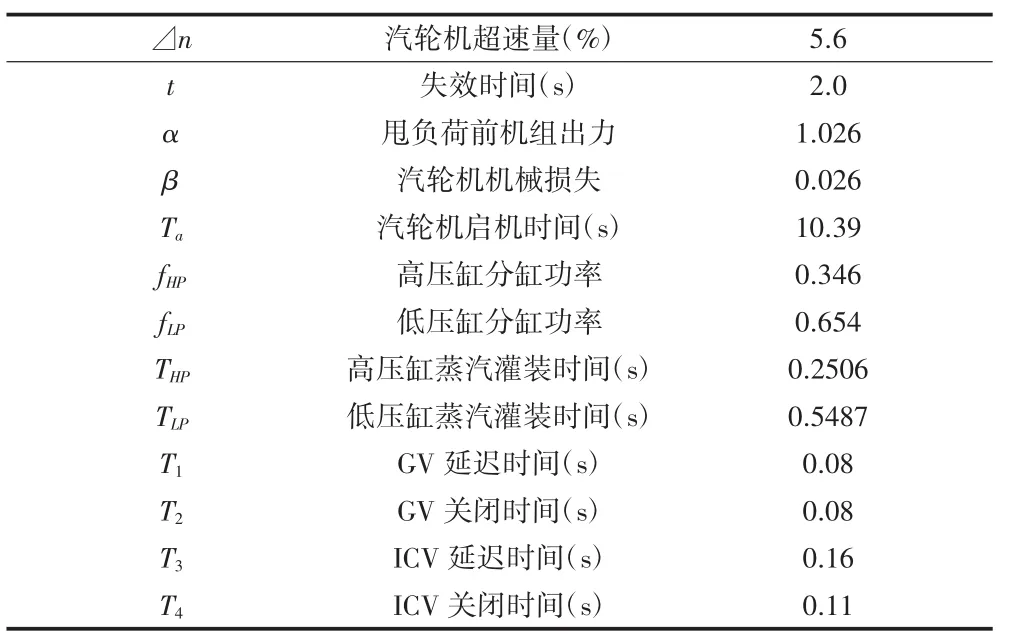

式中各参数的含义及取值见表2.t为经验值,α、β、fHP、fLP、THP、TLP是机组的已知参数,在机组热力设计和通流设计完成后即可确定,阀门的关闭时间和延迟时间为试验数据。

表2 上式中各参数的含义及取值

通过以上计算得到机组最大转速的超速量为额定转速的5.6%,案例机组的合同规定允许最大超速量为10%,计算值满足合同规定。

在机组运行中,如果失去了对转速的控制,轻则影响电网稳定运行,重则发生安全事故。所以现代化大型机组普遍具有转速控制系统及超速保护装置以实现机组安全稳定的运行。

2 转速控制及超速保护

主汽轮机控制系统通过自动调节进入汽轮机的蒸汽流量来控制汽轮机的转速及负荷。汽轮机数字电液调节系统通过位于中心控制室的可视化操作平台控制汽轮机的转速和输出功率。汽轮机数字电液调节系统的控制及操作对象是主汽阀、调节阀、再热主汽阀和再热调节阀。如果汽轮机从正常转速升速,控制系统将迅速降低作用于控制阀伺服驱动器上的油压,关闭阀门,直到汽轮机回到正常转速。

一般,可以通过以下三种装置防止汽轮机超速实现机组超速保护的目的。

2.1 电超速保护控制装置

由于负荷不平衡导致甩负荷超速时(103%),超速保护控制装置被激活,自动打开电磁阀,排放危急跳闸油关闭阀门(GV和ICV)[2]。

2.2 机械超速跳闸装置

由偏心重块、扳机和杯阀组成的机械超速跳闸装置在转速达到设定值时被激活(110%),排放自动跳闸油。自动跳闸油的排放将导致危急跳闸阀打开,排放危急跳闸油,关闭阀门(MSV、RSV)[3]。

2.3 电气超速跳闸装置

由隔膜和汽轮机跳闸电磁阀组成的电气超速跳闸装置在发电机跳闸信号导致的系统分离时被激活(111%),排放危急跳闸油,关闭汽轮机阀门(MSV、GV、RSV和ICV),控制超速。汽轮机跳闸电磁阀也可以由超速信号激活。

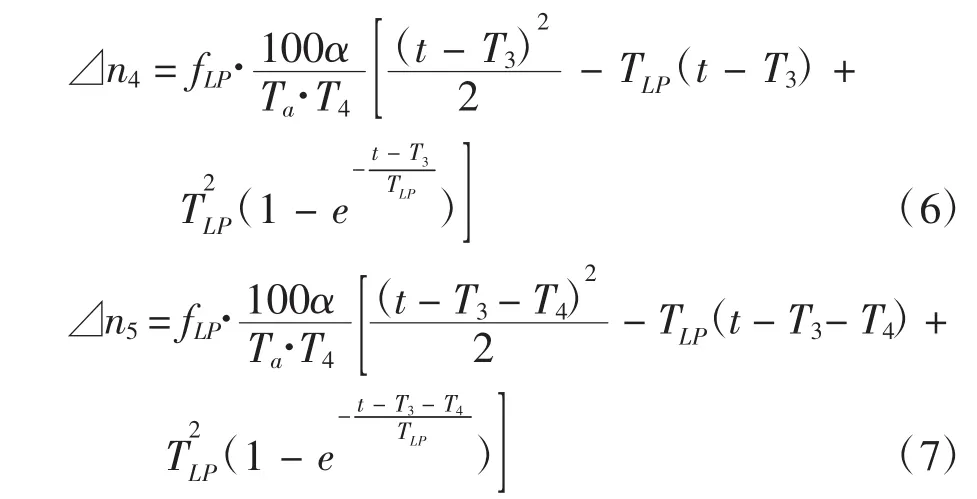

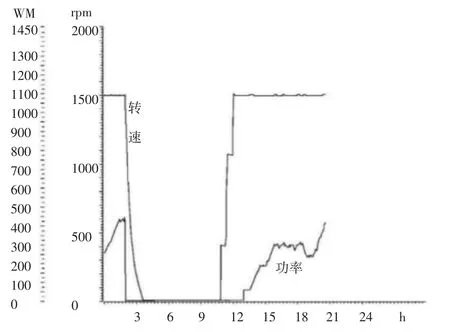

图2为案例机组甩40%负荷试验的转速与功率曲线,从曲线中可以看到转速的波动非常小,峰值约为1 513 rpm.经案例机组现场反馈甩100%负荷试验的转速也控制在1 550 rpm以下。以上数据充分说明超速保护装置的控制效果十分明显,提高了机组运行的安全性。

图2 转速-功率曲线

较低程度的超速不会引起飞射物概率的增加,在此不作讨论。本文仅讨论由于系统分离或甩负荷引起的严重超速情况。在分析产生原因前,把超速分为三类:设计超速≤120%额定转速;中级超速≈110%设计超速;严重超速≈236%设计超速,在电网解列或甩负荷的时发生以上超速现行的原因可概括如下:

(1)设计超速。主汽阀和再热主汽阀关闭;一个以上的调节阀或者两个以上的再热调节阀无法立即关闭。

(2)中级超速。一列以上再热主汽/调节阀仍然打开。

(3)严重超速。一个以上调节阀无法关闭;失效调节阀同侧一个以上主汽阀无法关闭。

3 结语

通过分析公式中的各项参数可以发现,如缸效率、灌装时间等参数在机组完成设计后已很难改变,而阀门的关闭时间和延迟时间却可以通过调整执行机构来改变,因此控制阀门的关闭时间和延迟时间能有效的控制计算结果,这与机组实际运行中控制超速的方式也是一致的,各类超速保护装置的最终目的就是使阀门快速关闭。阀门无法关闭是引起严重超速的原因,电站运行期间定期进行的阀门松动试验和阀门全行程活动试验是行之有效的办法,可以防止阀门卡死现象,保证阀门的快关功能[4]。

随着汽轮机技术的不断进步,控制系统的反应速度和精确度的不断提高,转子、叶片的结构、材料和工艺的不断优化,今后的汽轮发电机组能够承受的最大超速量会不断提高,对转速的控制也会更快、更准,汽轮发电机组的安全性和稳定性必然会更上一个台阶。