商用车过桥箱盖加工工艺分析

2018-02-26农昌涌

农昌涌,何 雨

(东风柳州汽车有限公司,广西柳州545000)

0 引言

过桥箱盖是商用车中桥驱动桥的重要零部件,其内部装配的轴间差速器壳在动力传输过程中起到承前启后的效果,过桥箱盖轴承孔位置的装配精度直接影响前后壳以及相关零部件的使用寿命,因此在过桥箱盖的生产过程中如何保证轴承孔的位置度及接合面平面度成为过桥箱盖加工的重中之重。由于过桥箱盖属于薄壁件,易产生加工变形,因此如何保证轴承孔位置度和接合面平面度成为本文的研究重点。

1 零件分析

1.1 零件生产分析

在制定工艺路线时要考虑汽车过桥箱盖壳体有大批量生产的要求,所以要设计合理的工艺路线,选取合适的设备、夹具、刀具、量检具,来提高生产效率,降低加工成本,提高经济效益。

1.2 零件工艺分析

产品为一体式过桥箱盖,图中规定了一系列技术要求。可规划出大致加工路线为粗、精铣大端法兰面,钻法兰孔,攻牙→粗、精铣端面,粗、精镗各孔,钻攻螺纹,钻销孔,锪孔。

零件由于属于薄壁件,加工过程易发生变形,主要加工难点为:法兰面平面度0.1,销孔和轴承孔位置度[1]。

2 工艺过程制定

2.1 基准的选取

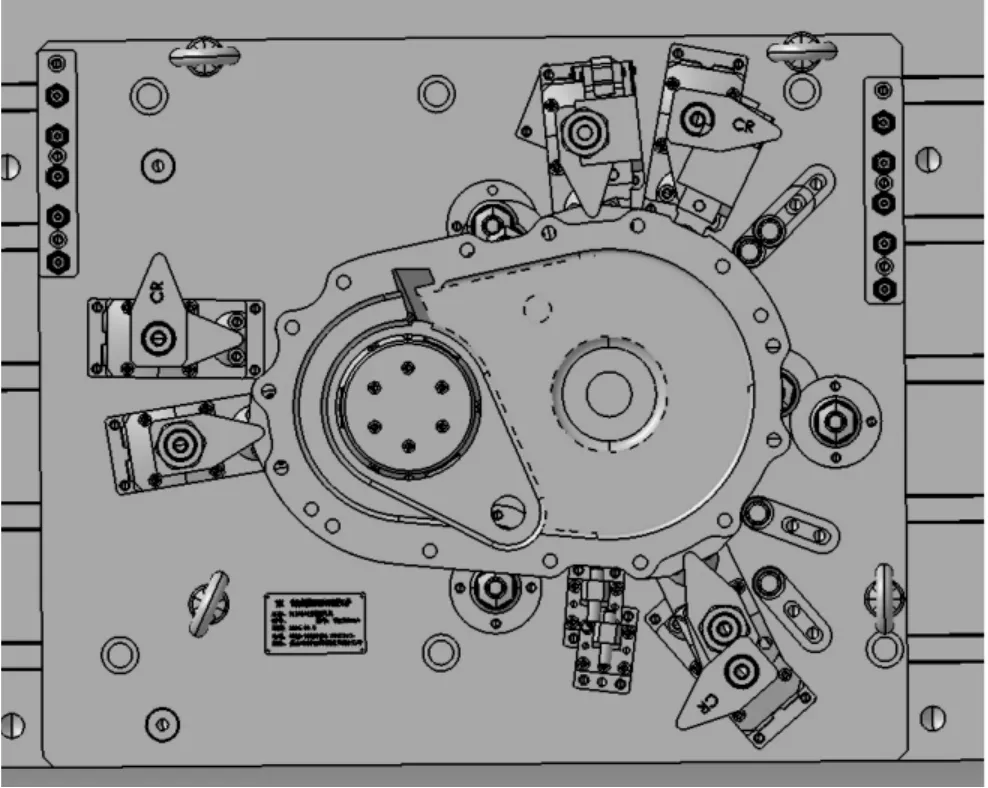

产品的形位公差较多,各设计基准非常多,如图1、2所示。粗基准选取位置较多,如何选取粗基准并确定精基准就显得尤为重要,初步选取的粗基准为法兰背面、轴承孔及用于周向定位的法兰面边缘,精基准则初步选取法兰面及及两个销孔。因此加工合法兰面平面度及两销孔位置度就尤为重要[2]。

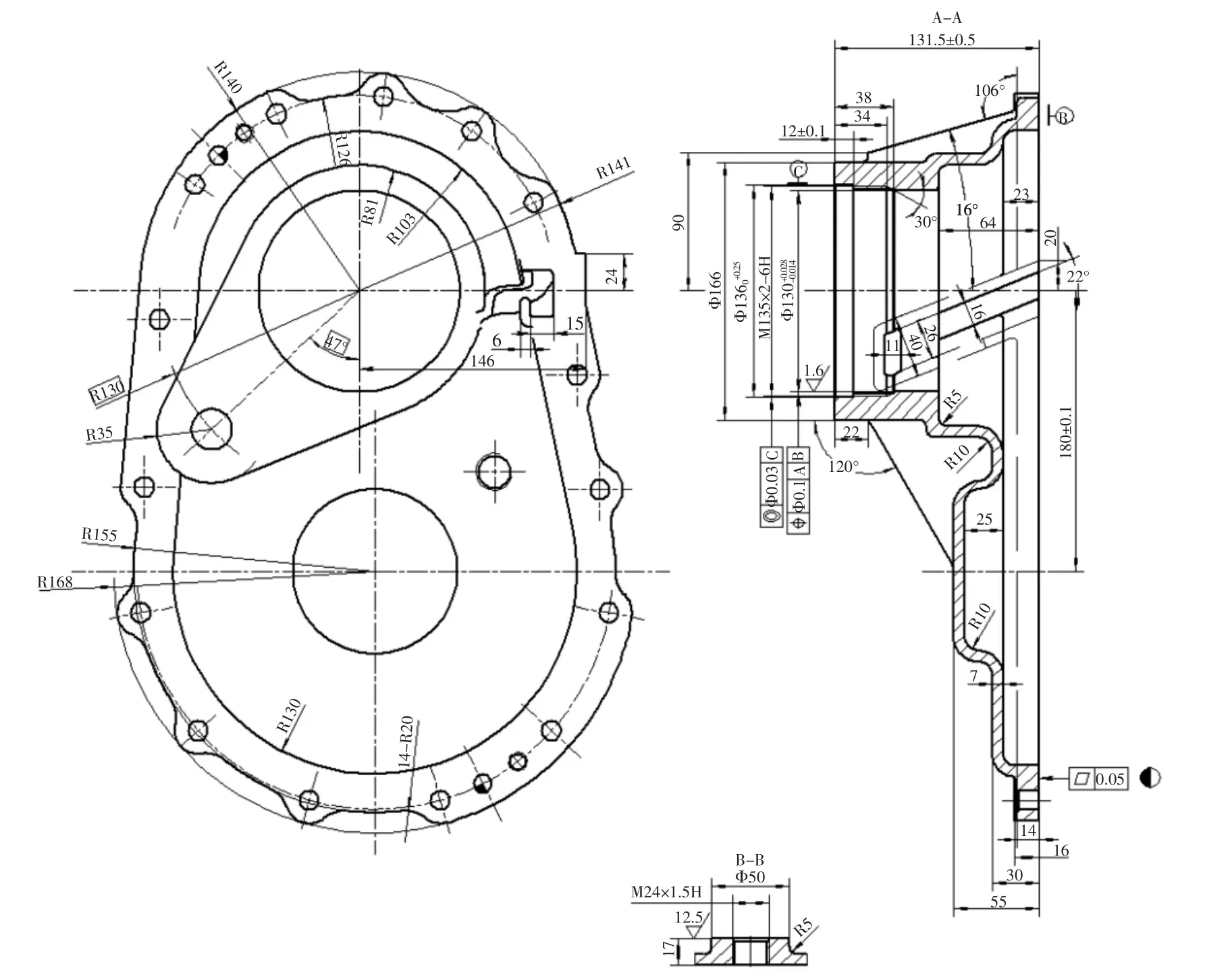

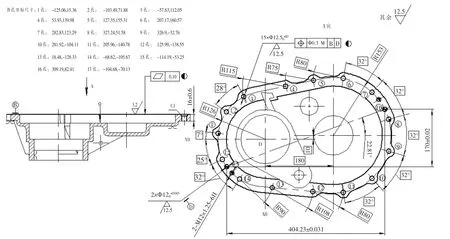

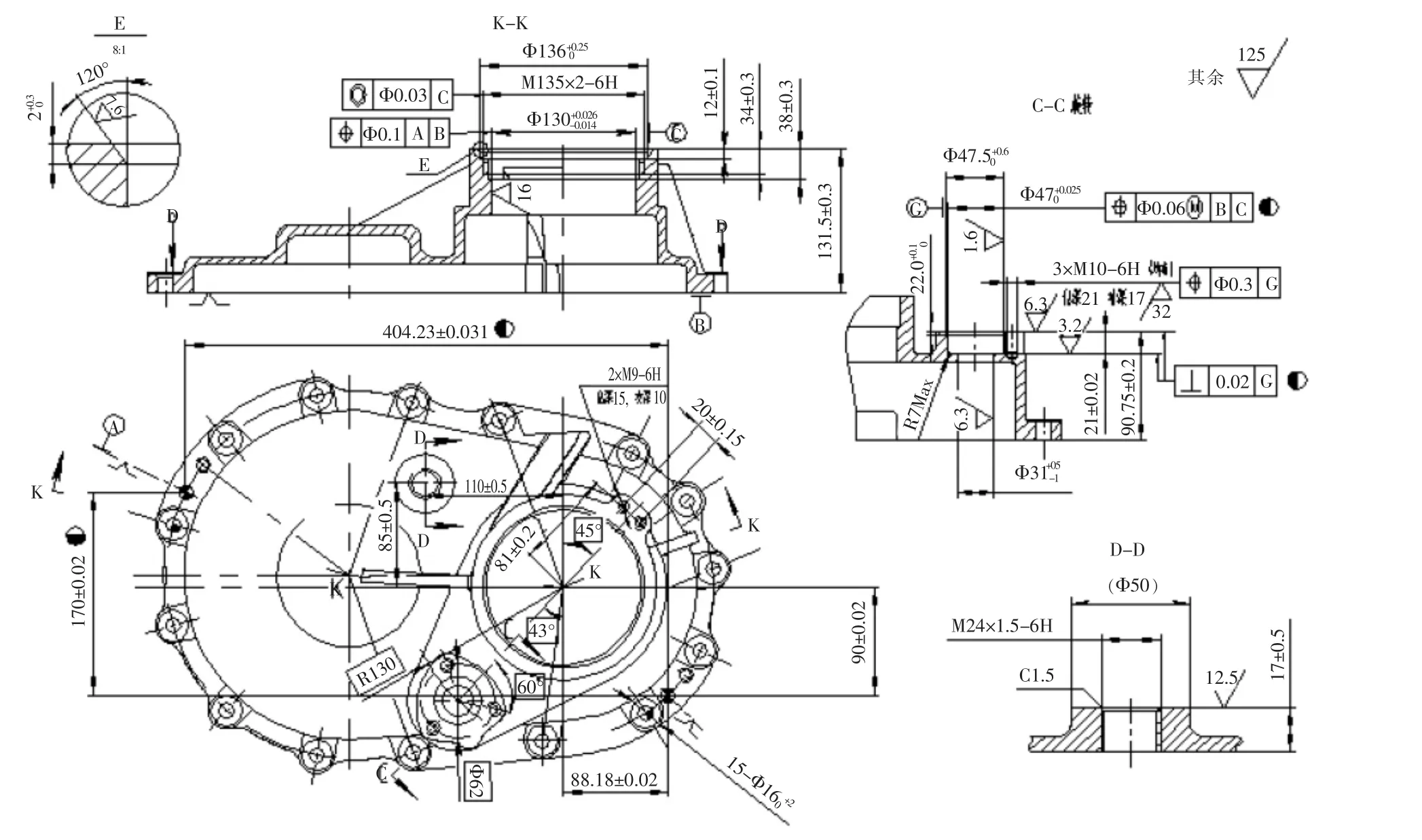

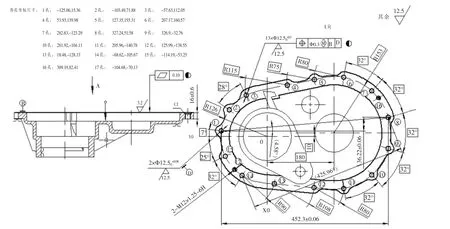

图1 产品图1

图2 产品图2

2.2 工艺路线

根据对零件的分析,我司原来所采取的旧工艺路线(见表1)加工简图如图3、图4所示。

表1 原工艺路线

图3 旧工艺工序1加工简图

图4 旧工艺工序2加工简图

圆柱销的定位误差α1为定位孔公差即圆柱销与定位孔最小间隙之和,即α1=0.043 mm+0.018 mm+0.016 mm=0.077 mm菱形销的定位误差α2为定位孔公差,菱形销公差即菱形销与定位孔最小间隙之和,即α2=0.043 mm+0.011 mm+0.032 mm=0.086 mm.

定位误差 α = α2-(d2/d)(α2- α1) =0.079 mm其中d2为菱形销距离轴承孔的距离[3]。

批量生产中误差的来源除了零件定位误差,还有夹具安装及调整产生的误差,机床精度夹紧力、刀具误差等等也会造成误差,轴承孔0.1 mm的位置度很难保证,批量加工中必然会有不合格品产生。

实际生产过程中采用一面两销的定位方式,位置度严重依赖销孔制造精度,工装制造精度以及定位销磨损速度,其中任何一个因素出现问题都会造成轴承孔位置度不合。因高频率安装拆卸工件必然会造成定位销加速磨损,也会造成定位销松动,因此需要经常维修工装,影响开动率,不利于批量生产。

3 工艺改进

新工艺将采用立式加工中心,卧式加工中心结合的方式,卧式加工中心加工易于排铁屑,走出以往一面两个装配销孔定位的泥潭,改用位置度要求低的螺栓过孔进行定位,大平面支撑。一次装夹加工轴承孔与装配销孔,从而能很好保证位置度要求[2]。

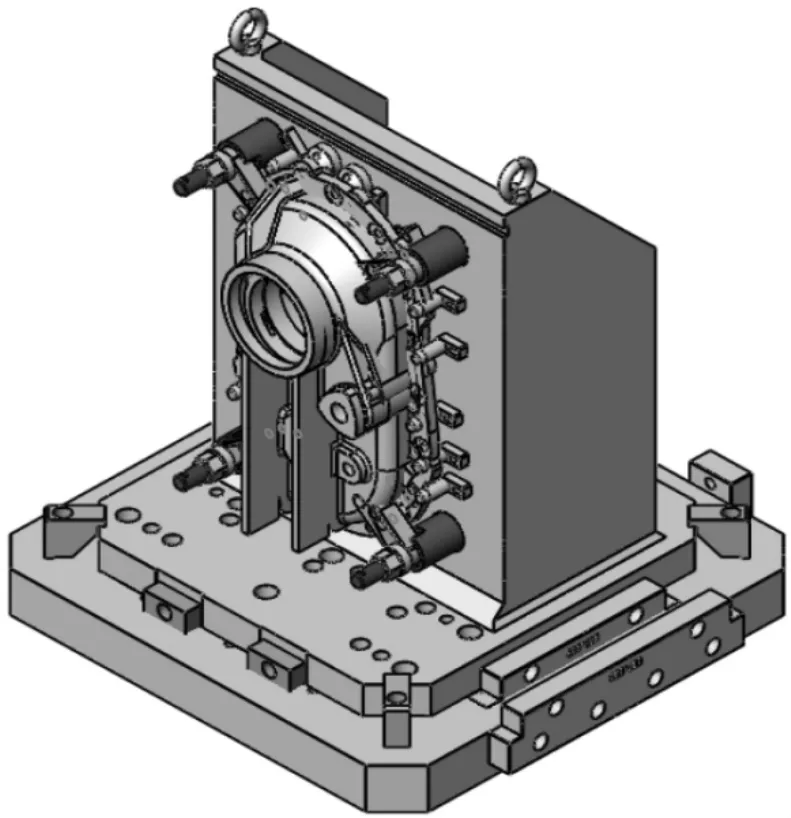

工序一:工序一采用新工艺加工简图如图5所示,工装夹具设计效果图如图6所示。采用大面向上,毛坯轴承孔进行粗定位,由3个搭子支撑零件,装入工件后,胀开式的油缸将胀套打开撑住轴承孔,然后角向定位为侧推油缸在后端推零件到位,前端由调整螺母支撑工件,并由旋转油缸上的压板进行压紧工件加工。并且有3个辅助支撑油缸进行辅助支撑。可有效消除震纹,保证大面平面度,采用立式加工中心进行加工方便装夹加工[4]。

工序二:工序二采用新工艺加工简图如图7所示,工装夹具设计效果图如图8所示。采用小平面向上,利用两个距离较远的螺栓过孔及大平面进行定位,一次装夹加工出2个12装配销孔和轴承安装孔,消除销孔的定位误差,提高了该工序的加工精度。装夹时过桥箱盖沿导向杆装入到位,因为螺栓过孔的位置度为0.3,易于保证,所以使用螺栓过孔进行定位,6个垫块进行支撑,压板压紧垫块处,薄壁中间加上一个辅助支撑杆,可有效减少零件震动,提高零件加工精度和加工效率。且轴承孔和装配销孔为一次装夹加工完成,有效地解决了轴承孔位置度超差的问题[5]。

经修改过后的工艺路线如表2所列。

表2 修改后的工艺路线

图5 新工艺工序一加工简图

图6 新工艺工序一夹具加工效果图

图8 新工艺工序二夹具效果图

图7 新工艺工序二加工简图

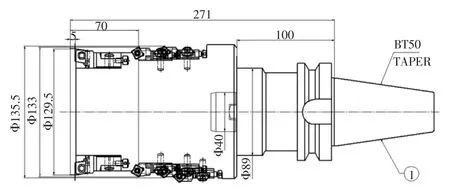

4 特殊刀具的使用

为了提高生产效率,二工序粗加工输入端轴承安装孔采用复合刀具,加工尺寸简图如图9所示,镗刀设计方案如图10所示,一把刀上面安装多个刀夹,刀夹选用型号为SP-SSSCR10CA09和SP-SCFCR12CA12,选用的粗镗刀片型号为CCMT120408MF和SCMT09T308MF,同时粗加工出孔135.5 mm,133 mm129.5 mm以及顶端倒角C1,极大地提高生产效率。

图9 粗镗刀加工尺寸简图

图10 粗镗刀设计图

5 结束语

通过工艺分析及工装夹具、刀具设计,使零件由毛坯加工成最终成品,中间经过了加工大端面、加工小端面,去毛刺等工序,经过试制,改进工艺、验证等阶段。经过长期验证,产品精度稳定并完全符合图纸要求,现已进行大批量生产,具有很大的实用参考价值。