一种机油加注口的设计

——整车匹配零件设计实例及验证

2018-02-26庞承可韦家衬杨其悦梁宇宁

庞承可,韦家衬,杨其悦,梁宇宁

(柳州五菱柳机动力有限公司,广西柳州545005)

0 引言

量产状态的发动机匹配新车型时,因发动机舱及整车接口的不同,常需要对发动机的外围管线、接口等重新布置设计,以适应整车匹配的要求。

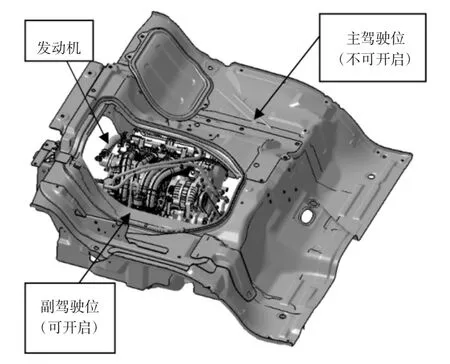

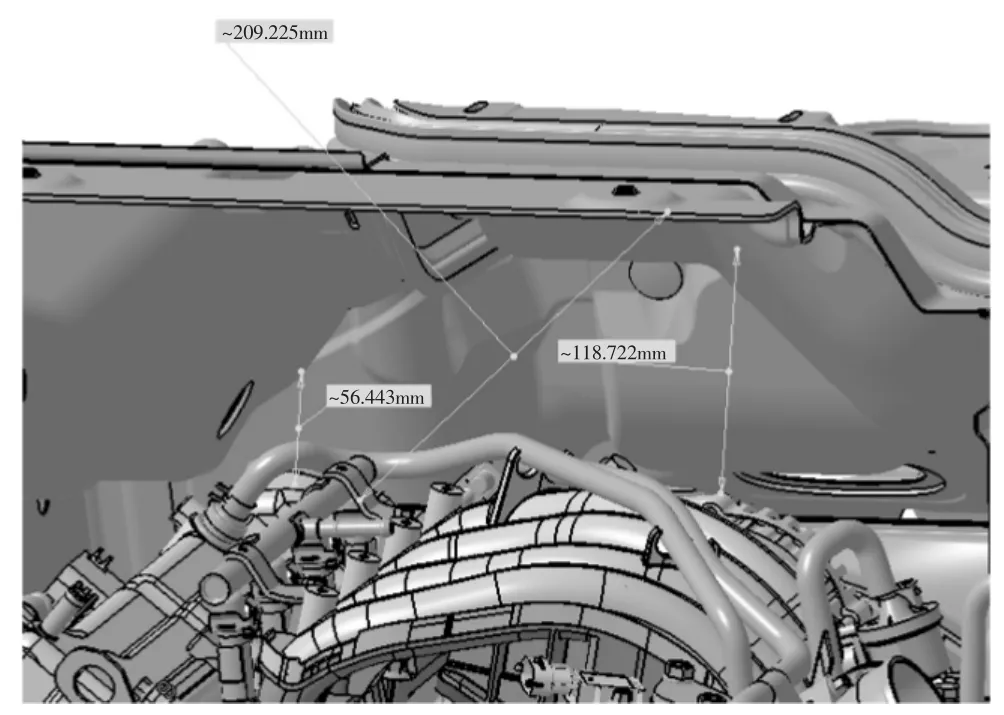

本文中LJ469Q发动机匹配某型号微型卡车,该车的主驾驶位机舱盖为封闭式设计的结构(如图1),无法开启。原发动机的机油加注口在主驾驶位的下方,直接匹配使用会给整车保养加注机油带来不便。在不改变发动机舱结构的要求下,需要对发动机的机油加注口进行重新设计。

本文将从设计要求、间隙勘测、方案制定、分析及验证等方面对该设计方案进行详细描述。

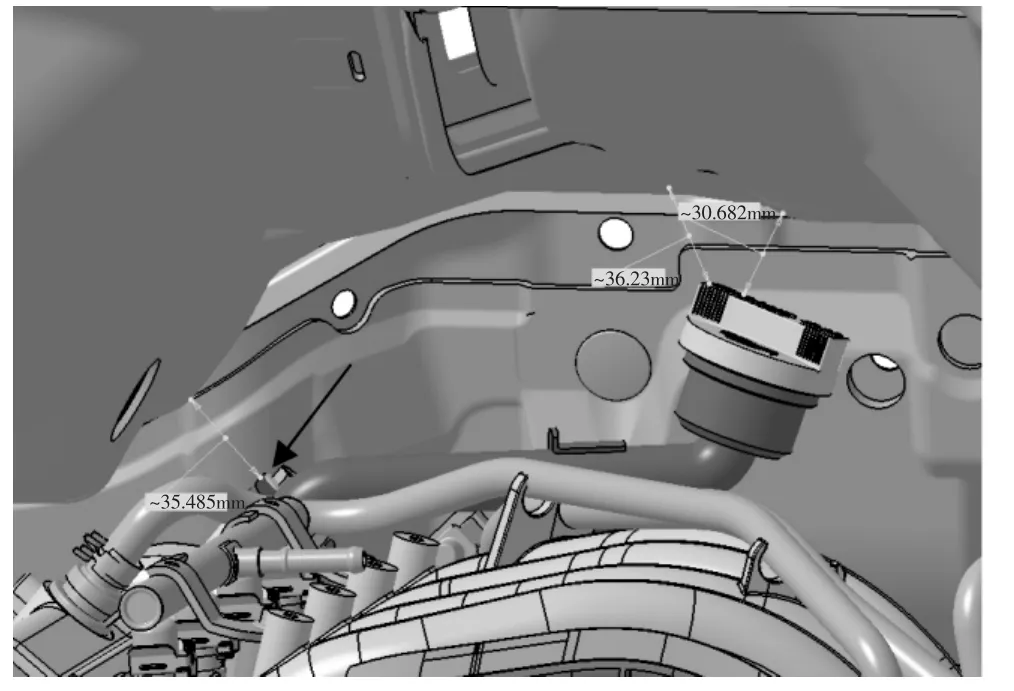

图1 某微卡发动机机舱

1 设计要求

根据经验,在发动机与整车的匹配设计中,应该充分考虑发动机在整车上的振动,避免磕碰,发动机边界与整车边界的最小设计间隙应不小于25 mm~30mm[1](本文中最小设计间隙要求为30 mm)。同时,新设计还应考虑产品的装配工艺、成本控制、材料选用、耐久性等多方面的因素,本文的设计要求如表1所列。

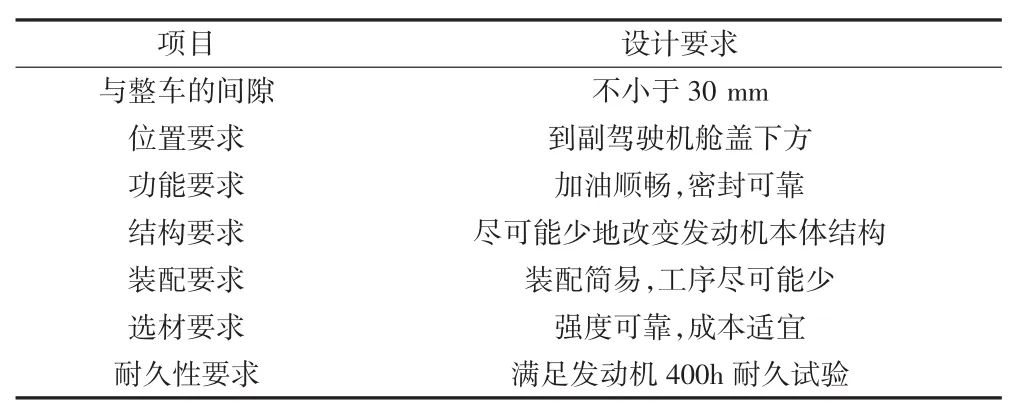

表1 本文机油加注口的设计要求

2 机舱间隙勘测

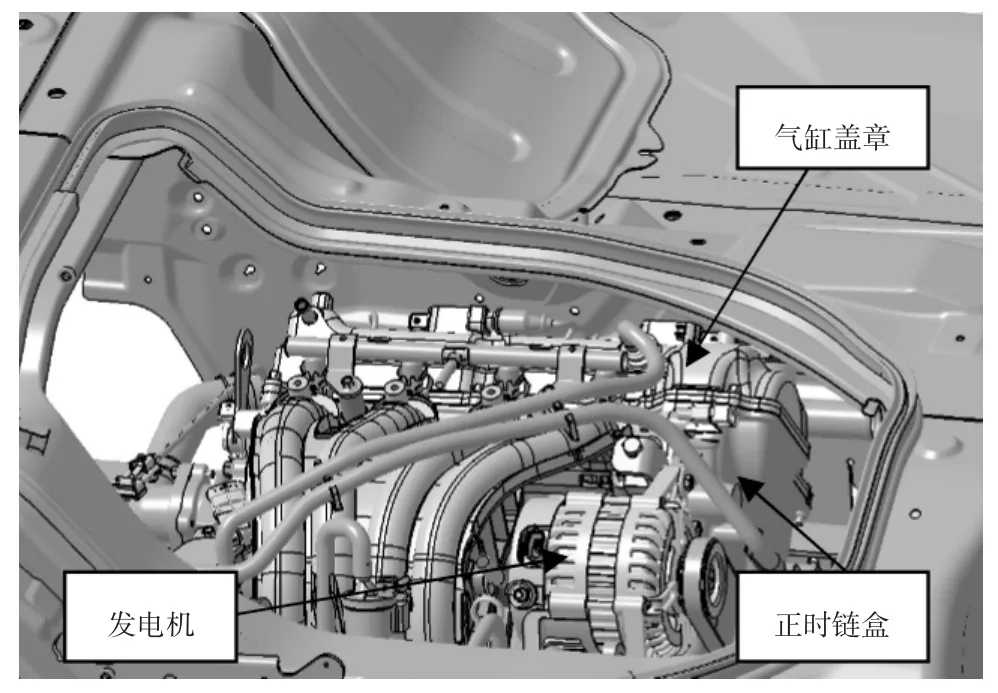

本文中发动机可增加机油加注口的位置有:气缸盖罩和正时链盒两处(如图2),设计的开口需能保证加注机油时机油能够顺利流入机油盘[2]。

图2 副驾驶机舱盖方向视图

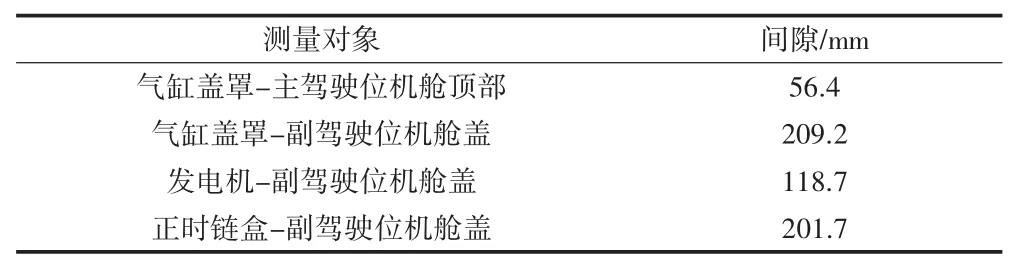

在制定具体的设计方案前,本文根据发动机在机舱中布置的情况,利用三维软件对数模相关位置进行勘察与测量(如图3),以充分了解机舱的空间。相关的测量结果如表2所示,从机舱的间隙测量结果可以看出:(1)气缸盖罩和正时链盒的位置距离副驾驶位机舱盖都较远;(2)气缸盖罩顶部的间隙最小;(3)发电机顶部的空间充裕。

表2 机舱间隙测量结果

图3 机舱间隙测量示意图

3 方案制定及建模

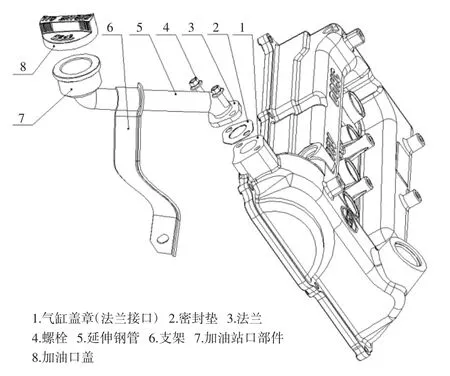

考虑到正时链盒内部有较复杂的带压力的油道,开口避让比较困难,且气缸盖罩在发动机的装配顺序较靠后,更便于今后的维修保养,故优先选择在气缸盖罩上设计加油口。结合机舱的间隙测量结果,采用三维设计软件建模,得到以下方案(如图4):

(1)从气缸盖罩处设计一根钢管延伸至副驾驶位机舱盖的正下方;

(2)气缸盖罩与延伸钢管采用法兰联接,中间加耐油密封垫密封,法兰用两颗M6螺栓紧固;

(3)机油加注口部件选用钢质材料机加而成,并与钢管焊接在一起;

(4)延伸钢管焊接一支架,用于支撑;

(5)加油口盖选用现有的“一字拧”产品.

图4 设计方案图示

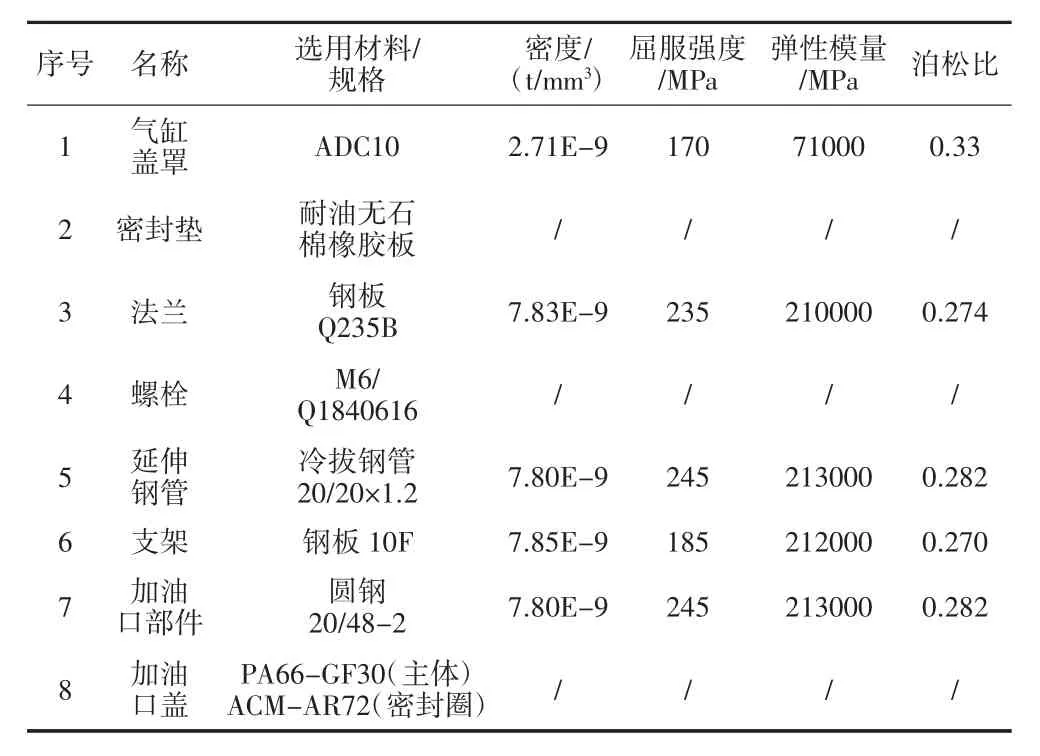

各零部件拟选用的材料及相关属性[3]见表3.

表3 材料及相关属性

4 分析及验证

4.1 间隙校核

利用三维设计软件对数模进行间隙测量,以校验方案是否能符合设计间隙的要求。间隙主要包括两方面:一是发动机本体零件之间的间隙;二是发动机与整车(机舱边界)之间的间隙。

4.1.1发动机零件间的间隙

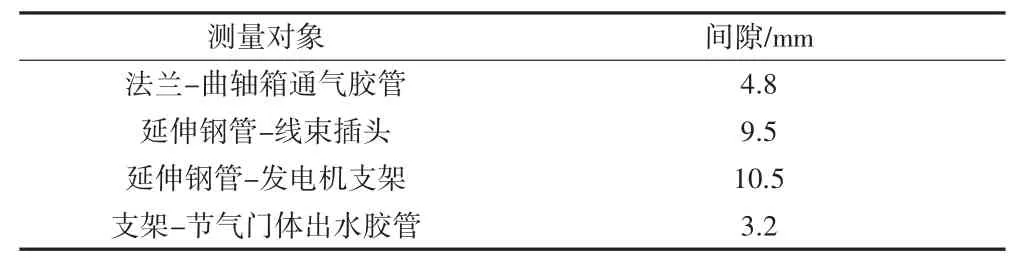

在发动机的零件设计中,一般要求零件间的间隙不小于5 mm,以避免零件之间的碰撞和摩擦。如因布置空间受限无法满足,则应采取必要的固定措施或防摩擦措施。结合零件布置的情况,本文主要校核的间隙如图5,测量结果汇总见表4.

图5 发动机零件间隙测量示意图

表4 发动机零件间隙测量结果

从以上测量结果看,法兰—曲轴箱通气胶管及支架—节气门体出水胶管的间隙小于5 mm,其他的间隙满足要求。为避免曲轴箱通气胶管及节气门体出水胶管在振动中摩擦破损,该设计方案需对胶管外部增加防摩擦护套处理[4](如图6)。

图6 胶管外部加装防摩擦护套

4.1.2 发动机与机舱边界的间隙

从之前的间隙勘测的情况看,机舱间隙最小的地方出现在气缸盖罩上方,故气缸盖罩新增法兰开口的位置需要特别注意。另外,机油加注口通过长距离的管道延伸至副驾驶位机舱盖,机油口盖顶部到机舱盖的间隙也是需要校核的重点。相关位置测量情况如图7,测量结果汇总见表5.

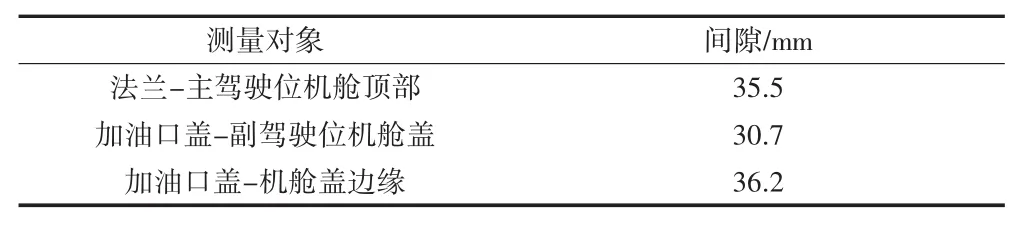

图7 发动机与整车的间隙测量示意图

表5 机舱间隙测量结果

结果显示,发动机与机舱边界的间隙满足不小于30 mm的设计要求。

4.2 CAE分析

利用ABAQUS软件对本文的设计方案进行模态和强度分析,作为辅助手段,验证其结构的合理性[5]。

导入数模建立有限元网格单元,本文所有模型均采用C3D4单元。本文的分析重点在加油延伸管总成及气缸盖罩新增法兰口,为计算简便,气缸盖罩只截取部分模型,法兰螺栓、密封垫和加油口盖忽略不计。分析模型的材料及属性按表3导入。

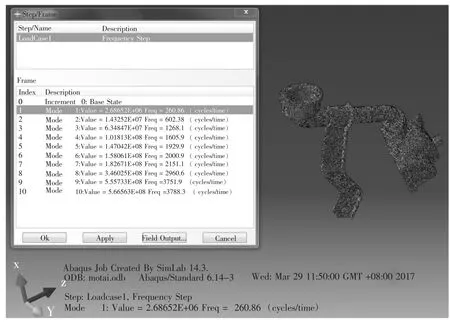

4.2.1 零件模态分析

对模型进行10阶的模态分析。发动机运行在最高转速6 000 rpm时,相应激振频率为200 Hz,本文设定安全系数为1.2,则极限频率为240 Hz.

如图8结果所示,1阶频率260.86 Hz大于240 Hz(1~10阶振型均大于240 Hz)。说明该模型完全避开发动机的激振频率,能避免产生共振。

图810 阶模态分析结果截图

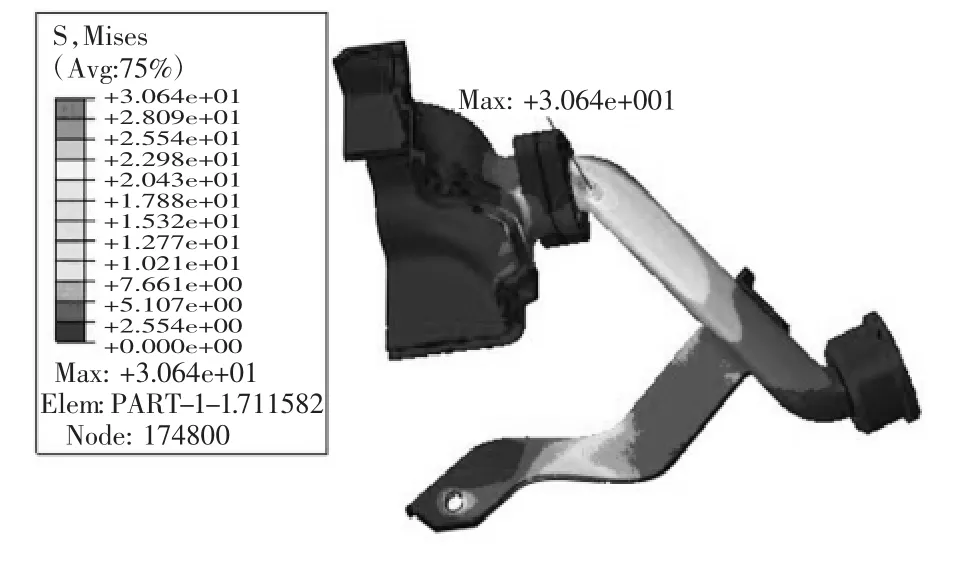

4.2.2 零件强度分析

对模型加载20 g重力加速度,在振动工况的作用下,延伸钢管靠近法兰处出现最大应力值为30.64 MPa(如图9),小于延伸钢管材料的屈服强度245 MPa.在气缸盖罩模型中,法兰接口圆角处出现最大应力17.85 MPa,小于气缸盖罩材料的屈服强度170 MPa.

分析结果说明,零件的结构及选用的材料可靠,强度满足要求。

图9 强度分析结果云图

4.3 台架试验及效果验证

零件按设计方案进行开发,样件检测合格后,装配到发动机上,进行台架400 h耐久试验,同时验证其装配效果及加油效果,如图10所示。

图10 样件在台架上

试验情况:样件完成了400 h台架耐久试验,期间没有出现断裂、变形、漏油等情况。样件装配过程简易,基本不影响原机零件的装配顺序,装配完成后零件之间无干涉的情况;机油加注的过程流畅,无堵塞现象。

验证结果表明,零件的功能和可靠性满足设计要求。

5 结论

经过分析与验证,本文所述的机油加注口设计方案,结构简易可靠,设计紧凑,充分满足整车间隙和对加油功能的要求,很好地解决了某型号微型卡车加注机油不方便的问题。在此设计实例中,可以得到一些经验:

(1)设计前,先对发动机舱的间隙进行勘测,有助于提高设计效率和方案的形成;

(2)CAE分析手段,可以给零件结构的设计和材料选择方面提供很好的参考;

(3)在可靠性验证方面,台架耐久试验仍然是验证新零件最直接有效的手段。