基于计算机辅助设计的过盈联接设计

2018-02-26龚天明

周 向,龚天明,颜 丝,李 华,李 岩

(江苏中车电机有限公司,江苏 大丰 224100)

0 引言

过盈联接是机械装配最常用的联接方式之一,主要用于轴与毂、轮圈与轮芯、滚动轴承与轴或座孔的联接等。这种联接的特点是结构简单、对中性好、承载能力大、承受冲击性能好、对轴削弱少,且加工制作工艺性好,成本低,因此在机械装配领域应用非常广泛[1,2]。传统的过盈联接的设计计算要求联接件为两个等长的厚壁筒,配合面压力分布均匀情况下进行解析计算。但实际工程应用中,很多情况下联接件不是规则的厚壁筒,解析计算难度大大增加,简化和等效后计算准确度又有所降低[3]。而计算机辅助过盈联接设计可实现不规则3D模型建模和分析,在工程应用中发挥越来越大的作用。

1 传统过盈联接的设计计算[1]

传统过盈联接计算的假设条件是:联接零件中的应力处于平面应力状态,应变均在弹性范围内;材料的弹性模量为常量;联接部分为等长的厚壁筒,配合面压力分布均匀。

过盈配合需径向压力:

其中,F为过盈配合传递的轴向力,M为过盈配合传递的扭矩,d为配合面公称直径,l为配合长度,f为配合面摩擦系数。

联接最小过盈量:

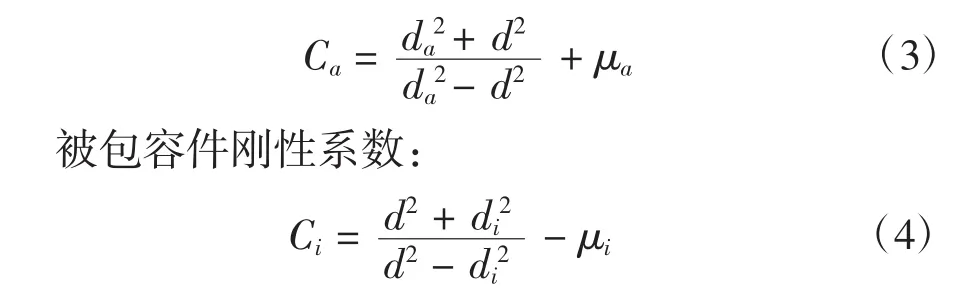

其中,包容件刚性系数为:

式中,Ea、Ei分别为包容件与被包容件材料弹性模量,da、di分别为包容件外径与被包容件内径,μa、μi分别为包容件与被包容件材料的泊松比。

采用压入法进行装配时,还需考虑配合面微观峰尖被擦去或压平的部分,采用涨缩法装配则可忽略不计。

同时,过盈配合最大径向压力pmax还需符合以下条件,保证包容件和被包容件自身强度满足要求。

δmax为过盈配合最大过盈量,[pa]、[pi]分别为包容件与被包容件材料许用径向压力,σsa、σsi分别为包容件与被包容件屈服强度。

2 某发电机转轴与转子支架过盈联接设计实例

2.1 配合估算

以某发电机转轴与转子支架过盈联接为实例,首先采用传统的过盈联接计算方法进行初步估算,然后在估算基础上对此联接进行有限元分析与优化。其配合结构示意图见图1.

图1 配合结构示意图

2.2 配合估算

(1)基本数据

轴向力F=0 N;扭矩M=240 kN·m.配合面的公称直径d=405 mm;配合长度l=320 mm;包容件外径da=480 mm;被包容件内径di=220 mm;接触面摩擦系数f=0.11.包容件和被包容件均为塑性材料。包容件泊松比μa=0.3;被包容件泊松比μi=0.3;包容件弹性模量Ea=210 000 MPa;被包容件弹性模量 Ei=212 000 MPa;包容件屈服强度σsa=345 MPa;被包容件屈服强度σsi=500 MPa.

(2)计算过程

传递负荷所需最小直径变化量

实际选用配合为 405H6 (0,+0.04)/u6 (+0.49,+0.53),该配合最小过盈量为0.45 mm,最大过盈量为0.53 mm.该配合最小过盈量略大于计算出的所需最小过盈量。

(3)过盈联接的强度校核

按照上述方法选出的标准过盈配合已能产生所需的径向压力,即已能保证联接的强度,所以需校核联接零件本身的强度问题。

包容件不产生塑性变形所允许的最大结合压力

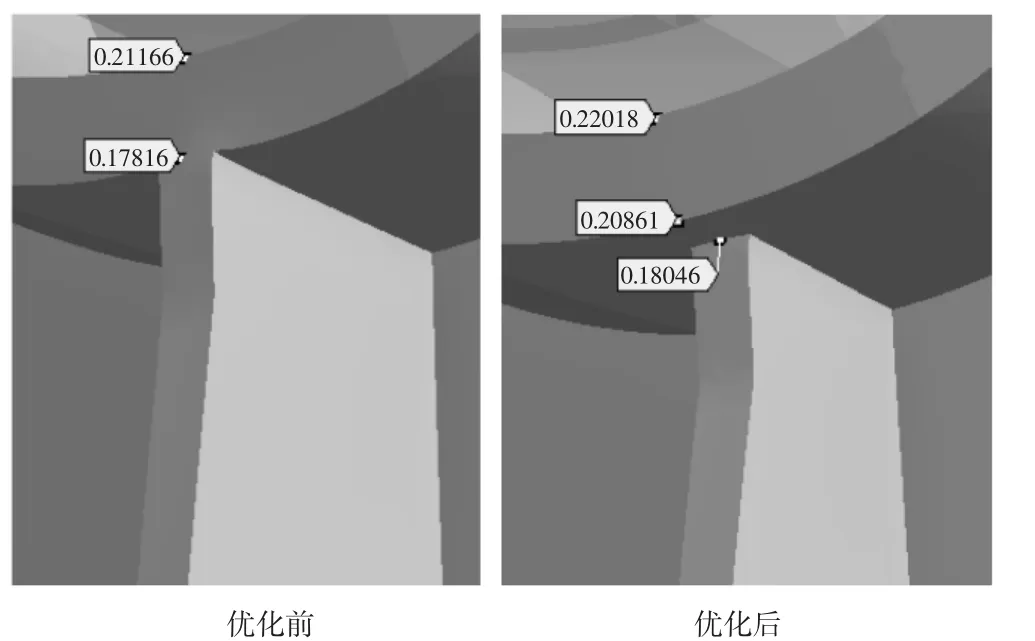

被包容件不产生塑性变形所允许的最大结合压力

因此该过盈联接材料不发生塑性变形允许的最大压力

选用的 405H6(0,+0.04)/u6(+0.49,+0.53)过盈配合,最大过盈量为δmax=0.53.造成的最大压力

pmax<[pmax],因此该过盈联接强度满足要求。

但是,该估算方法的前提是:联接零件中的应力处于平面应力状态,应变均在弹性范围内;材料的弹性模量为常量;联接部分为等长的厚壁筒,配合面压力分布均匀。而实际上联接的转轴和转子支架并不等长,且转子支架由于支架中隔板和筋板的存在,不能完全等效为厚壁筒。支架隔板和筋板对支架内筒刚度必然会产生影响,造成过盈配合面压力分布不均匀。因此在初步估算选用405H6/u6配合后,进一步采取有限元仿真分析法进行校核确认。

2.3 过盈配合仿真分析

405H6/u6配合最大过盈量0.53 mm,最小过盈量0.45 mm.最大过盈极限工况下,转子支架及转轴应不发生屈服且应留有一定安全裕量;最小过盈极限工况下,转轴与转子支架配合应不出现打滑松脱现象。

对联接件进行3D建模,并将过盈配合联接接触设置为摩擦接触,接触面过盈量分别设置为0.53 mm和0.45 mm进行两次仿真分析(接触偏置量offset分别为0.265 mm和0.225 mm)。

仿真结果表明,最大过盈(过盈量0.53 mm)极限工况下支架筋板与支架内筒联接部位附近应力最大,达到301 MPa(见图2),接近屈服极限345 MPa.估算时内筒壁厚已经满足要求,造成该部位应力过大的原因时支架筋板阻止支架内筒变形,使得过盈配合造成的应力得不到释放,局部应力集中。因此需对支架筋板结构进行优化。将应力集中区域附近的支架筋板进行优化,采取减小支架筋板宽度的方法,使支架内筒上筋板连接处的刚性不产生较大突变从而减轻应力集中。支架结构优化前后对比见图3.

图2 优化前极限工况应力云图(过盈量0.53 mm)

图3 支架筋板结构优化

对优化后的结构进行仿真分析,结果表明,支架结构优化后过盈配合应力集中得到明显缓解。最大应力区域仍在支架筋板与支架内筒联接部位附近,但由优化前的301 MPa降低至250 MPa(见图4),可以满足使用要求。

图4 优化后极限工况应力云图(过盈量0.53 mm)

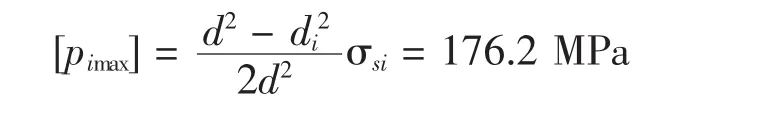

对比优化位置的径向变形结果(图5)可知,原结构支架筋板与支架内筒平齐,造成支架内筒上筋板连接处的刚性突然变大,过盈配合压应力在此处得不到释放。优化结构缩短筋板宽度,在支架内筒和筋板间形成刚性过渡的缓冲区,支架内筒优化位置内壁径向变形由0.21 mm增大到0.22 mm,外壁径向变形由0.18 mm增大到0.21 mm.

图5 优化位置径向变形情况

优化前后的结果对比见表1.优化后应力集中位置的变形略有增大,但应力集中情况得到明显改善,由优化前的301 MPa降低至250 MPa.

表1 优化前后的结果

最小过盈(过盈量0.45 mm)极限工况下,计算结果收敛,配合面接触状态情况见图6.结果表明配合面接触状态为sticking,扭矩载荷可以完全通过该过盈联接传递,无打滑松脱现象。图6配合面接触状态情况(过盈量0.45 mm)

2.4分析结论

依据仿真分析结果,优化后的转子支架结构,与转轴采用405H6/u6过盈配合时,最大过盈时强度满足要求,最小过盈时无打滑松脱,能够满足使用要求。

3 结束语

本文介绍了过盈联接的设计计算方法,并通过某发电机转轴与转子支架过盈联接设计实例进行了说明。采用传统的解析法估算出合适的过盈量,然后使用有限元仿真的方法进行校验,并结合仿真结果对应力集中区域进行结构优化,最终得出合适的配合公差和联接件结构,为联接设计提供理论依据。